一、PCB布局規則

1)一般情況下,所有元件應布置在電路板的同一側。只有當頂部元件過于密集時,一些高度有限、發熱低的器件,如片式電阻器、片式電容器、片式IC等,才能放在底部。

2)為保證電氣性能,應將組件放置在網格上,并相互平行或垂直排列以保持整齊。一般來說,它們不允許重疊。組件的布置應緊湊,并應均勻分布在整個布局上。

3)電路板上不同元件的相鄰焊盤圖案之間的最小距離應在1mm以上。

4)距電路板邊緣的距離一般不小于2mm。電路板的最佳形狀是矩形, 縱橫比為 3:2 或 4:3.當電路板尺寸大于200mm×150mm時,

應考慮PCB機械強度。

一、PCB布局規則

1)一般情況下,所有元件應布置在電路板的同一側。只有當頂部元件過于密集時,一些高度有限、發熱低的器件,如片式電阻器、片式電容器、片式IC等,才能放在底部。

2)為保證電氣性能,應將組件放置在網格上,并相互平行或垂直排列以保持整齊。一般來說,它們不允許重疊。組件的布置應緊湊,并應均勻分布在整個布局上。

3)電路板上不同元件的相鄰焊盤圖案之間的最小距離應在1mm以上。

4)距電路板邊緣的距離一般不小于2mm。電路板的最佳形狀是矩形, 縱橫比為 3:2 或 4:3.當電路板尺寸大于200mm×150mm時,

應考慮PCB機械強度。

三、設計步驟

3.1 版面設計

在PCB中,特殊元件是指高頻部分的關鍵元件,如電路中的核心元件、易受干擾的元件、高電壓元件、發熱大的元件、一些異性的元件等。它們的位置需要仔細分析,皮帶布局符合電路功能和生產要求。放置不當可能會導致電路兼容性問題和信號完整性問題,從而導致PCB設計失敗。

在設計如何放置特殊元件時, 首先是PCB尺寸。當PCB尺寸太大時,印刷線會很長,阻抗會增加,抗干燥能力會下降,成本也會增加。確定PCB的尺寸后,接下來是特殊元件的擺動位置。最后, 根據功能單元, 對PCB上的所有組件進行整體布局。

3.2 PCB元件放置

一個產品的成功首先要關注它的內在質量;其次,它必須考慮到整體設計。

首先,放置與結構緊密匹配的組件,例如電源插座,指示燈,開關,連接器等。

接下來,放置特殊元件,如大型元件、重型元件、發熱元件、變壓器、IC 等。

最后,放置小組件。

3.3 PCB布局檢查

1)電路板尺寸是否符合產品圖紙要求的加工尺寸。

2)組件的布局是否平衡,排列整齊,是否都布置好了。

3)各級是否存在沖突。例如,組件,框架和絲印應該是合理的。

3)常用部件使用方便。如開關、插板插入設備、必須經常更換的元器件等。

4)熱元件與加熱元件之間的距離是否合理。

5)散熱性是否好。

6)是否需要考慮線路干擾問題。

四、PCB板設計細節

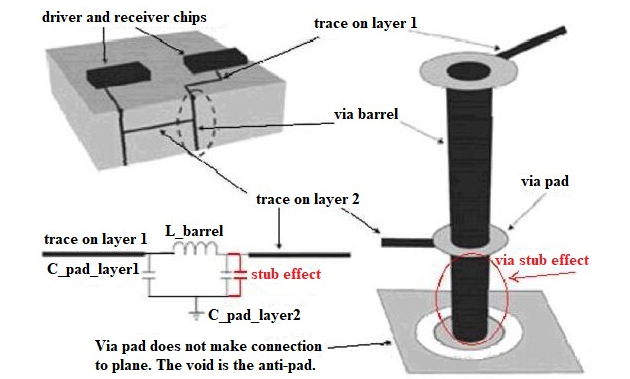

4.1 通過

過孔主要由兩部分組成,一部分是中間的鉆孔,另一部分是鉆孔周圍的墊片區域,如下圖所示。這兩個部分的大小決定了過孔的大小。顯然,在高速高密度PCB設計中, 設計人員總是希望通孔越小越好,這樣就可以在板上留下更多的布線空間。此外,通孔越小,其自身的寄生電容越小。更重要的是,它越小,就越適合高速電路。然而,孔尺寸的減小也帶來了成本的增加,并且過孔的尺寸不能無限減小。它受到鉆孔和電鍍等工藝技術的限制:孔越小,鉆孔時間越長,也越容易偏離中心位置。當孔的深度超過鉆孔直徑的6倍時,不能保證孔壁可以均勻地鍍銅。例如,厚度 (通孔深度) 普通的 6 層PCB板約為 50mil, 所以PCB制造商可以提供的最小鉆孔直徑只能達到 8mil.

圖1.電路板

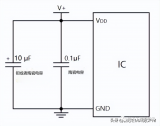

同樣,過孔中也有寄生電容和寄生電感。在高速數字電路的設計中,過孔寄生電感造成的危害往往大于寄生電容的影響。因為它會削弱旁路電容器的貢獻,削弱整個電力系統的濾波效果。

在高速PCB設計中, 通常, 簡單的過孔往往會給電路設計帶來很大的負面影響。為了減少過孔寄生效應帶來的不良影響,在設計中可以做以下提示:

1)考慮成本和信號質量,選擇合理的通孔尺寸。例如, 對于 6-10 層內存模塊 PCB 設計, 最好使用 10/20mil (鉆孔/焊盤)

過孔。對于一些高密度的小尺寸板,可以嘗試使用8/18mil。根據目前的技術條件,很難使用較小的過孔。對于電源或接地過孔,可以考慮使用更大的尺寸來降低阻抗。

2)基于PCB技術, 更薄的PCB有利于減少過孔的兩個寄生參數。

3)盡量不要改變PCB板上信號走線的層數,即減少不必要的過孔。

4)電源和接地引腳應在附近鉆孔。并且過孔和引腳之間的引線應盡可能短,因為它們會增加電感。同時,電源和接地引線應盡可能粗,以降低阻抗。

5)

在信號變化層的過孔附近放置一些接地過孔,為信號提供最近的環路。甚至可以在PCB板上放置大量冗余接地過孔。當然,設計需要靈活。前面討論的過孔模型是每層都有焊盤的情況。有時,我們可以減少甚至去除某些層的焊盤。特別是當過孔的密度非常高時,可能會導致銅層中形成斷槽以隔離回路。為了解決這個問題,除了移動過孔的位置外,我們還可以考慮減小銅層上的過孔尺寸。

4.2 絲印

絲印是指印制電路板上下表面上所需的標志圖案和文字代碼,如元件標簽和標稱值、元件輪廓形狀和制造商標志、生產日期等。為了方便電路的安裝和維護。所以絲印必須非常注重細節。

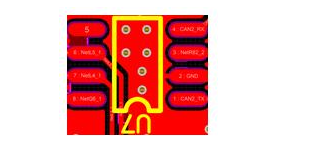

大部分:放置 一般來說,在放置

電阻器、電容器、管子等元件的絲印時,不要使用四個方向。這將導致調試、維護和焊接過程中的焊接方向錯誤。因此,建議將它們放置在兩個方向上,如下圖所示。這樣,絲印將非常清晰地查看。

如下圖所示,如果組件太密而無法容納絲印,則可以在附近的空白處寫下絲印。標記箭頭時,最好畫一個框,以便于識別。

盡量不要在絲印

上制作過孔如下圖所示,通孔在數字 8 上打孔。打板后,您將無法分辨它是R48還是R49。

不要在高速信號線(如時鐘線等)上按絲印

它適用于頂層或底層的高速信號線,因為這樣的信號線可以看作是微帶線。微帶線上信號的速度(相位速度)與介質有關。如果將絲印壓在線上,如下圖所示,介質將變得不均勻,導致相位速度發生變化,最終會出現不連續阻抗,影響信號質量。當然,在內電層的信號線中不會出現這樣的問題。

絲印的讀取方向應與使用方向一致。

如下圖所示,絲印的讀取方向與芯片的使用方向相同,主要是為了降低焊接時反向焊接的概率。但是,如電解電容器,不能遵循此建議,因為可以指示正極性和負極性。

針號應在絲印上清楚地標明。

如下圖所示,P4連接器上標有3個引腳號,方便調試/安裝。此外,最好用密集的引腳標記位置,例如芯片,FPC插座等。同時,P3的讀取方向與連接器的使用方向一致。

特殊封裝用絲印 對于BGA、QFN等特殊封裝,絲印的尺寸必須與芯片的尺寸完全相同(如下圖所示),否則難以對準,影響焊接。

安裝孔絲印 在這里,在安裝孔附近增加了螺釘的絲印,并且還標明了螺釘的長度和總數,以便于安裝。

標記功能

某些組件,如按鈕、燈、旋鈕等,需要注明功能和用途。

添加LOGO

如果有空間,可以在黑板上添加公司的LOGO、防靜電logo、一維碼、二維碼。對于認證,應添加認證徽標。還有一些警告信號。

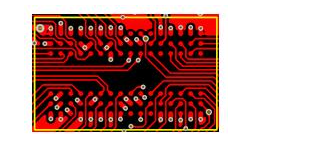

4.3 外平面和填充

外平面是將大面積的銅箔加工成網狀,

填充區域只保持銅箔完好無損。初學者在設計過程中往往無法在計算機上看到兩者之間的區別。因為在正常使用中不容易看出兩者的區別,所以在使用時,更是粗心地區分兩者。需要強調的是,前者具有很強的抑制電路中高頻干擾的功能,適用于需要大面積的應用,特別是當某些區域用作屏蔽區、分區區或大電流電源線時。后者主要用于需要小面積的地方,例如一般線端或轉彎區域。

4.4 墊

焊盤類型的選擇應綜合考慮元件的形狀、尺寸、布局、振動和加熱條件以及受力方向。包裝庫中有一系列不同尺寸和形狀的焊盤,如圓形、方形、八角形、圓形和定位焊盤,但有時這還不夠,需要自己編輯。一般來說,除上述內容外,自行編輯焊盤時應考慮以下原則:

(1)當形狀長度不一致時,導線寬度與焊盤具體邊長之間的差異不宜太大。

(2)在元件引出角之間布線時,經常需要使用長度不對稱的不對稱焊盤。

(3)每個元件墊孔的尺寸應根據元件銷的厚度分別確定。原理是孔的尺寸比銷直徑大0.2至0.4毫米。

4.5 放置/墊

1) 放置方法

您可以在主菜單中執行“放置/放置”命令,或使用組件在工具欄中放置“放置/放置”按鈕。進入墊放置狀態后,鼠標將變成十字形。將鼠標移動到合適的位置,然后單擊以完成墊的放置。

2)屬性設置

使用鼠標放置墊時,鼠標將變成十字形。按 Tab 鍵,將彈出 Pad(pad

屬性)設置對話框。雙擊已經放置在PCB上的焊盤,也可以彈出焊盤屬性設置對話框。焊盤特性設置對話框中有多種設置,如下所示:孔尺寸:用于設置焊盤的內徑。

旋轉:用于設置焊盤放置的旋轉角度。

位置:用于設置焊盤中心的 x 和 y 坐標。

圖層下拉列表:從此下拉列表中,您可以選擇放置焊盤的布線層。

網絡下拉列表:此下拉列表用于設置焊盤的凈值。

電氣類型下拉列表:用于選擇焊盤的電氣特性。它有3種選擇方法:負載,源和終結器。

測試點多選項:用于設置焊盤用作測試點。只有頂部和底部墊可以用作測試點。

鎖定檢查選項:選擇此檢查選項,表示放置后墊的位置將固定。

尺寸和形狀選項區域:用于設置焊盤

的大小和形狀 X 尺寸和 Y 尺寸:分別設置焊盤的 x 和 y 尺寸。

形狀下拉列表:用于設置畫墊的形狀,包括圓形、八角形和矩形。

粘貼蒙版擴展:用于設定粘貼蒙版的屬性。

阻焊層擴展:用于設置阻焊層的屬性。

五、PCB設計基礎

(1)避免在PCB邊緣排列重要的信號線,如時鐘和復位信號。

(2)機箱地線與信號線之間的距離至少為4mm,保持機箱地線的長寬比小于5:1,以降低電感效應。

(3)已確定位置的設備和線路使用LOCK功能鎖定,以防止其誤移動。

(4)最小線寬應不小于0.2mm(8mil)。在高密度和高精度的印刷電路中,線寬和間距一般可以為12mil。

(5)

10-10和12-12原理可應用于DIP封裝IC引腳之間的接線。也就是說,當兩根導線在兩個引腳之間通過時,焊盤直徑可以設置為50mil,線寬和線間距均為10mil;當兩個引腳之間只有一根導線通過時,焊盤直徑可以設置為64mil,線寬和線間距均為12mil。

(6)當焊盤直徑為1.5mm時,為了增加焊盤的剝線強度,可以使用長度不小于1.5mm,寬度為1.5mm的焊盤。

(7)焊盤連接有較細的走線時,焊盤與走線的連接應設計成滴形,使焊盤不易剝離,走線與焊盤不易斷開。

(8)設計大面積銅涂層時,應在銅涂層上設置開窗,增加散熱孔,并將開窗設計成網狀。

(9)盡可能縮短高頻元件之間的連接,減少其分布參數,避免相互電磁干擾。易受干擾的組件不應彼此靠得太近。并且輸入和輸出組件應盡可能遠離

-

印刷電路板

+關注

關注

4文章

822瀏覽量

35856 -

PCB設計

+關注

關注

396文章

4774瀏覽量

89070 -

PCB布局

+關注

關注

9文章

189瀏覽量

28166

發布評論請先 登錄

PCB設計教程及布局技巧

PCB設計教程及布局技巧

評論