固態儲氫技術基本介紹

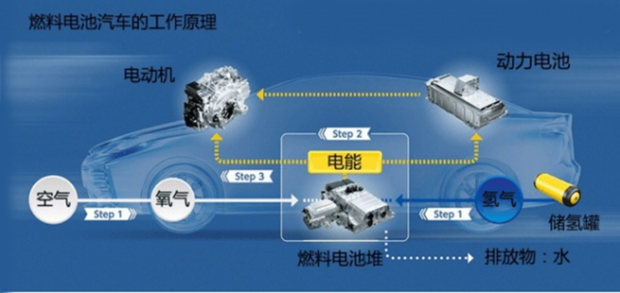

我國氫能產業具備長期發展潛力根據中國氫能聯盟的預測,在2030年碳達峰愿景下,我國氫氣的年需求量預期達到3,715萬噸,在終端能源消費中占比約為5%;可再生氫產量約為500萬噸,部署電解槽裝機約80GW。在2060年碳中和愿景下,我國氫氣的年需求量將增至1.3億噸左右,在終端能源消費中占比約為20%。其中,工業領域用氫占比仍然最大,約7,794萬噸,占氫總需求量60%;交通運輸領域用氫4,051萬噸,建筑領域用氫585萬噸,發電與電網平衡用氫600萬噸。儲氫——氣、液、固三種方式氣態儲氫技術通過高壓是將氫氣壓縮于高壓容器中,來實現氫氣的儲存,通常由鋼、鋁、碳/玻璃纖維、 高分子材料等制成。高壓氣態儲氫技術成熟,應用廣泛。目前高壓氣態儲氫技術主要應用在運輸領域,加氫站和燃料電池 車上均應用高壓儲氫瓶作為儲氫裝置。加氫站通常使用純鋼制造的I型瓶和II型瓶(鋼制內膽,纖維環向纏繞),工作壓力在17.5-30MPa, 體積較大。加氫站配置250kg的儲氫裝置成本約為170-200萬元以上,折合單位儲氫價格約為6000- 8000元/公斤。車載儲氫瓶主要分III型瓶和IV型瓶兩種。

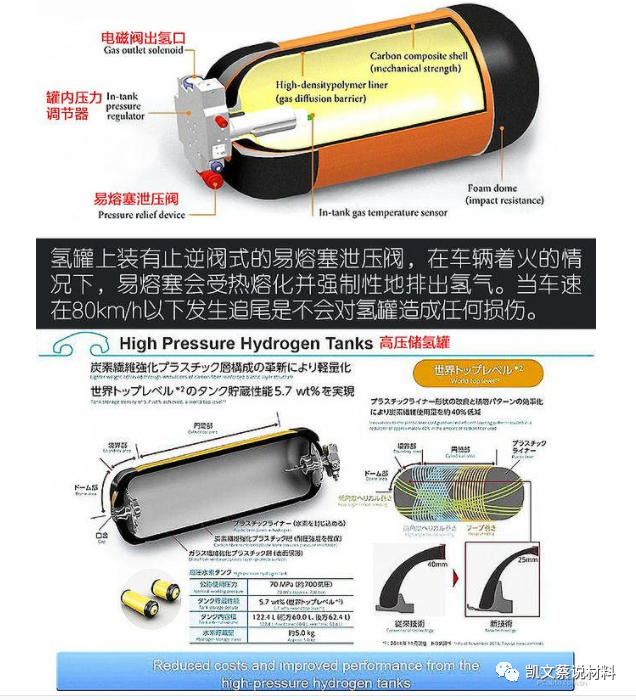

III型瓶壓強為35MPa,內膽采用鋁合金/鋼,包裹材料為碳纖 維或者混合碳/玻璃纖維復合材料。IV型瓶壓強為70MPa,內膽采用聚合物(一般包括尼龍,高密度 聚乙烯(HDPE),PET聚酯塑料/PA聚酰胺),外部包裹材料主要是碳纖維或者混合碳/玻璃纖維復 合材料。國內氫燃料電池汽車配備的儲氫罐主要以35MPa的Ⅲ型瓶為主,而70MPa的IV型高壓儲氫 罐,國外已經實應用,國內尚未批準。在燃料電池車上應用的高壓儲氫瓶按照儲氫質量折算,35MPa 的單價3500-5000元/kg,70MPa的8000-10000元/kg。液態儲氫技術是采用低溫技術將氫氣冷卻到液化溫度(標準大氣壓下,-253℃)以下,以液體形式儲 存在高度真空的絕熱容器中。

低溫液態儲氫技術目前美國、日本等已經實現了大規模的商業應用,國內應用最早起步于軍事、航天等 領域。隨著近年來國內氫能產業興起,民用液氫領域現已匯聚中科富海、航天101所、國富氫能、鴻達 興業等一批科研機構和企業,在相關技術上屢獲重大突破;同時國家已發布液氫生產、貯存和運輸的國 家標準,這使液氫民用有標可依,實現了我國液氫產業民用領域標準零突破,為液氫進入市場化發展提 供重要支撐。液氫槽罐車價格為350萬/臺,可儲存4300公斤液氫,液化過程耗電約為15KWh/kg。2021年月,清華聯手北汽福田的全球首輛35噸級、49噸級分布式驅動液氫燃料電池重型商用車成功問 世,順利通過綜合測試。2021年2月,上海重塑、佛燃能源、國富氫能、泰極動力簽署協議在佛山合作 推進“液氫儲氫加氫站項目。

固態儲氫技術是通過物理或化學方式使氫氣與儲氫材料結合,來實現氫氣的儲存。從材料分類上有金屬合金、 碳材料等。金屬氫化物合金又可細分為稀土系、鈦鐵/錳系、釩系和鎂系等。固態儲氫從體積儲氫密度、安全性等因素考慮,是最具商業化發展前景的儲存方式之一。固態儲氫目前在交通領域起步相對較早,氫能自行車、兩輪車、燃料電池叉車、加氫站均有示范項目;國 內企業如厚普股份也在開發車載固態儲氫瓶,目前鈦系儲氫裝置售價在2萬元/kg,未來希望通過規模化生 產,降至8000元/kg以內。固態儲氫在電力調峰領域也有示范項目,包括華電集團、云南電科院、有研科技集團等在四川瀘定、昆明、 張家口建設了相關示范項目。在備用電源領域,應用于數據中心、醫院、社區等工商業的示范項目。在工業領域:目前化工上使用的是高壓儲氣罐,安全性存在挑戰、復雜度很高。而固態儲氫可以作為長期 的儲存,減輕安全壓力;還可以實現工業副產氫凈化-儲運一體化。一輛儲運車可直接充裝和純化1.2噸氫 氣,得到99.999%的高純氫,有效降低儲運成本。

固態儲氫技術路線介紹固態儲氫技術路線主要可分為金屬氫化物,配位氫化物,碳材料,金屬有機骨架材料(MOFs)和水合物儲氫等。金屬氫化物為固態儲氫主流技術路線,涉及材料包括鎂系、鈦系、釩系、稀土系及復合儲氫合金等;其中鎂系合金儲氫容量大(最高可達7.6%),但放氫溫度高,通常需要300℃;鈦系、釩系、稀土系儲氫合金儲氫容量為1.4%-2.4%不等,放氫溫度明顯較鎂系合金低。配位氫化物路線需要堿金屬(鋰、鈉、鉀等)或堿土金屬(鎂、鈣等)或第三主族元素(鋁、硼等)。碳材料路線需要活性炭、碳納米纖維、碳納米管等材料。

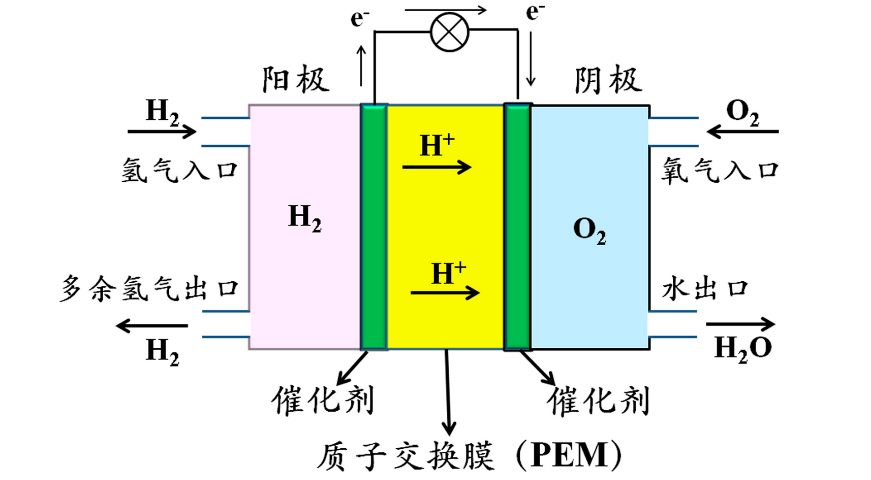

金屬氫化物吸放氫基本原理金屬儲氫材料通過金屬氫化物的形式來將氫氣儲存在合金中。吸氫過程中,合金儲氫材料在一定的溫度和氫氣壓力下, 發生放熱反應吸收氫氣生成金屬氫化物;放氫過程中,金屬氫化物在加熱的情況下發生吸熱反應釋放所吸收的氫氣,。微觀機理:氫分子首先吸附在金屬表面, 隨著氫鍵斷裂而解離成氫原子, 氫原子通過內部擴散進入金屬原子的間隙形成金屬固溶體,之后固溶體中的氫原子進一步向金屬內部擴散, 達到固溶轉化為化學吸附的活化能后從而形成氫化物。

儲氫運氫——三種形式的結合應用前景對于高壓氣態儲運,當運輸距離為50km時,運輸成本為3.6元/kg,隨著距離的增加長管拖車運輸成本大幅上升,當運輸距離為500km時,氫氣的運輸成本達到29.4元/kg。因此,長管拖車只適合短距離運輸(小于200km)。固態儲氫車與液氫槽罐車運氫成本對距離不敏感,當加氫站距離氫源點50-600km時,運輸價格約在10-13元/kg范圍內,成本變動與儲運氫過程中耗電費用,載氫量有關,在長距離運輸下,固態儲氫車與液氫罐車都具備成本優勢。管道運氫成本主要來源于與輸送距離正相關的管材折舊及維護費用,當輸送距離為100km時,運氫成本僅為0.5元/kg。管道運氫成本很大程度上受到需求端的影響,當前加氫站尚未普及、站點較為分散的情況下,管道運氫的成本優勢并不明顯。

固態儲氫市場分析

固態儲氫技術擁有廣闊的應用前景對于不同的儲氫方式,都有不同的適合場景。固態儲氫適用的場景有:工程車載應用:1)叉車對重量不敏感,固態儲氫較為合適。相比高壓儲氣罐,固態儲氫能夠儲存兩倍以上的氫氣,續航時間翻倍,叉車加氫一次工作可以連續工作一整天。

2)固態儲氫可以用于港區、煤礦井下進行短途輸運的物流車,這種場景下用高壓氣罐有安全風險,用固態儲氫更合適。

3)地鐵施工中的機械施工車輛也適合使用固態儲氫裝置,這些列車建站很小很少,但對體積和重量的承受力強一些。

4)固定路線的重卡、環衛車等等也非常適合。乘用車載應用:目前燃料電池乘用車主要是高壓儲氫,主流車型采用三個罐,一橫兩豎的擺放方式,比較占用空間,如果使用固態儲氫裝置,可以與底盤進行一體式設計,類似電動車,空間利用率會大大提高,同時汽車的重心會降低,汽車的阻力降低,能效提高;同時固態儲氫安全性更好,車輛可以放心進入地下車庫停放。目前存在的問題是需要在乘用車使用還需要提高質量儲氫密度到2%以上,并且降低制造成本。通信基站的備用電源:例如我國2008年汶川地震后,一些單位開發了燃料電池和固態儲氫裝置組成的備用電源,一次能夠供給通信基站運行17個小時左右。

分布式供能:固態儲氫裝置可以和光伏或風電配套使用。因為固態儲氫需要的氫氣壓力低,光伏電解水制取的氫氣可以直接存儲在固態儲氫裝置中。固態儲氫裝置平時常溫常壓儲存,使用時跟燃料電池配套使用,燃料電池余熱可以放氫時使用,固態儲氫裝置可以作為換熱系統的一部分。近年來更大規模的分布式儲能,廣州南沙和云南昆明的分布式供能,一方面可以直接跟燃料電池熱電聯供結合使用,另一方面可以把氫氣增壓后給氫能汽車加氫,形成綜合能源站。綠氫和化工相結合:化工需要持續的氫氣供給,單獨的光伏制氫因為具有間歇性,因此不合適獨立運行。

目前化工上使用的是高壓儲氣罐,安全性存在挑戰、復雜度很高。而固態儲氫可以作為長期的儲存,減輕安全壓力。電力調峰電站:固態儲氫和200MW以上的燃料電池配套,可用作調峰電站,能夠供電4、5個小時以上。這種電站儲氫量很大,例如我國張家口的新能源基地,設計單日放氫量可達到50噸以上,這種應用非常適合固態儲氫。按照一周以上的儲存時間估算,固態儲氫單位造價可低至1.0元/wh,略低于當前鋰電池的系統價格1.1-1.2元/wh的水平,但相對于鋰電池系統,固態儲氫系統的長時儲能在安全性方面的優點更為明顯。應急電源:應用于數據中心、醫院、社區等工商業。

固態儲氫罐產品介紹與高壓氣態儲氫方式相比,固態儲氫罐具有安全可靠的優勢,對設備要求較低。目前主流的固態儲氫罐主要由固態儲氫材料、不銹鋼/鋁制殼體、氣管通道、過濾器、散熱鰭片、閥門和加熱/散熱管道組成。因固態儲氫罐壓力一般低于5MPa,故不需要成本較高的高壓閥門。固態儲氫罐成本主要受規模、殼體材料、儲氫合金等因素影響,各家工藝有所不同,成本差異較大。根據有研工研院資料顯示,目前固態儲氫裝置成本約為8000元/kgH2,而轔蕭科技生產的金屬氫化物固態儲氫罐成本約為1200元/L。當前固態儲氫裝置處于早期示范階段,未來隨著產線規模的擴大和自動化程度的提高,制造成本有望大幅降低。同時,失效儲氫罐中的儲氫材料可以實現回收,進一步壓縮制造成本。

固態儲氫罐產業化進程有研工研院開發的一系列固態儲氫罐產品涵蓋便攜式、大容量、固定式等多種規格,容量覆蓋0.1-1000Nm3,處于行業領先地位。浩運金能固態儲氫罐產品可實現快速大容量吸放氫,且工作壓力低于3MPa,為多種應用場景提供便利。目前國內生產固態儲氫罐的企業有浩運金能、有研工研院、華碩能源、安泰創明、永安行、氫楓能源、轔蕭科技和華碩能源。目前主流固態儲氫罐生產企業均有具備商業化潛能的產品面市。浩運金能開發的儲氫罐容量最高可達800L,同時具備超過200L/min的快速大流量放氫性能。有研工研院開發的固態儲罐已應用在與云浮飛馳、佳華利道等合作項目的冷鏈物流車、大巴車上。安泰創明開發的固態儲氫瓶應用于兩輪車上,續航可達80km;氫楓能源開發的鎂合金固態儲氫運輸車上搭載14個儲氫罐,可以實現1.2噸的氫氣運載量。永安行固態低壓儲氫瓶生產線已實現規模化生產。

總結固態儲氫為儲氫環節新興技術,相較于高壓氣體儲能和低溫液態儲氫具備高安全性、高體積儲氫密度、快速充放氫、運輸便捷等優勢,并為業界所重視。目前主流固態儲氫路線為金屬氫化物,包括鎂系、鈦系、釩系、稀土系及復合儲氫合金等。固態儲氫技術應用前景廣闊。

1)車載儲氫環節,伴隨氫燃料電池汽車的推廣和車載固態儲氫系統成本下降,固態儲氫系統市場空間將會打開,我們預計車載固態儲氫瓶2030年市場規模突破百億元;2)加氫站環節,固態儲氫相較于高壓氣態和液態儲氫不需要壓縮機或液化裝置即可完成充氫,在加氫站建設成本上較低,具備較好的經濟性,我們估計當前固態儲氫加氫站整體成本約為800萬元,我們預計2022-2026年固態儲氫加氫站建設累計新增投資約將增加14.3億元,至2025/2026年新增投資額分別為4.5/5.3億元;3)其他領域:如分布式供能,通信基站的備用電源,電力調峰電站等,氫儲能的存儲規模更大,存儲時間更長可以滿足長周期、大容量儲能要求,同時固態儲氫安全性強,運輸靈活性高,在長時儲能領域有廣泛應用空間。

儲運,對于氫能產業的規模化發展有著直接影響作用。理想的狀態下,通過成熟的管道輸氫系統,能夠實現大規模的綠氫運輸。目前,我國管道輸氫系統建設還尚處于起步階段,在現有的天然氣管網系統中混入氫氣是初期管道輸氫的主要探索方向。

在儲氫這條細分產業鏈當中,有一個環節最為關鍵——儲氫瓶的應用。可以說,儲氫瓶上連氫氣制造,中承氫氣存儲,下接氫氣應用。作為儲存氫氣的容器,它應用于各種使用氫氣的場景。

儲氫瓶設備比較

儲氫瓶性能比較

01根據材質不同<<<<

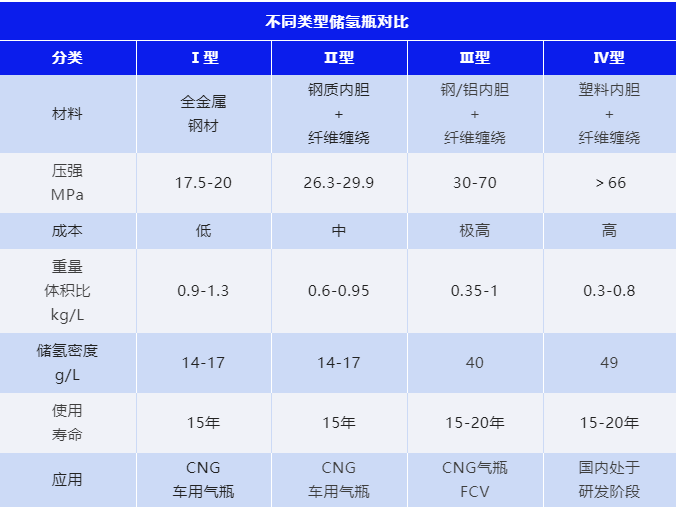

高壓儲氫瓶分為純鋼制金屬瓶(I型)、鋼制內膽纖維纏繞瓶(II型)、金屬內膽纖維纏繞瓶(III型)和塑料內膽纖維纏繞瓶(IV型)4種。

I 型:全金屬結構,通常為鋼。

II型:主要是金屬,在環向方向有一些纖維外包裹,主要是鋼或鋁,玻璃纖維復合材料;金屬容器和復合材料共享大約相等的結構載荷。

III 型:帶有全復合材料外包裝的金屬內襯,通常為鋁,帶有碳纖維復合材料;復合材料承受結構載荷。

IV 型:全復合結構,聚合物——通常是聚酰胺 (PA) 或高密度聚乙烯 (HDPE) 襯里,帶有碳纖維或混合碳/玻璃纖維復合材料;復合材料承載所有結構載荷。

V 型:無襯里,全復合結構。

其中I型瓶重量大,僅適用于加氫站固定式儲氫;II型瓶相較I型重量有所下降,但儲氫密度依舊較低,難以滿足車載儲氫要求;III型瓶和IV型瓶適用于車載儲氫,其中IV型瓶的塑料內膽顛覆原有氣瓶技術,具備優異的抗氫脆腐蝕、高儲氫密度、質量輕等優勢。

02根據應用場景不同<<<<

高壓儲氫可分為固定式高壓儲氫、車載輕質高壓儲氫和運輸用高壓儲氫。

固定式儲氫瓶:目前工業中廣泛采用20MPa 鋼制氫瓶,并且可與45MPa 鋼制氫瓶、98MPa鋼帶纏繞式壓力容器進行組合應用于加氫站。

車用儲氫瓶:目前我國車載儲氫方式大多為 35MPa 碳纖維纏繞III 型瓶,而 70MPa 碳纖維纏繞 III 型瓶也已少量用于國產汽車中。

運輸用高壓儲氫瓶:高壓氫氣的運輸設備主要用于將氫氣從產地運輸到使用地或加氫站。管式拖車用旋壓成型的大型高壓氣瓶盛裝氫氣。

03成本結構比較<<<<

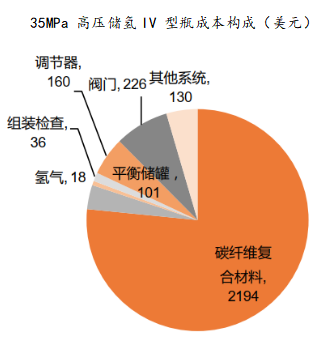

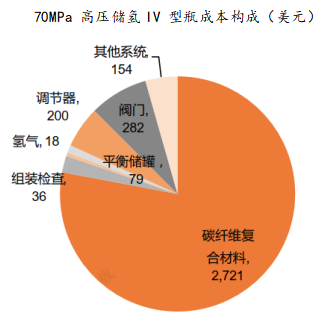

從車載儲氫瓶材料成本來看,儲氫瓶的成本主要集中在外部纏繞用的碳纖維復合材料。對于儲氫質量均為5.6kg的35MPa、70MPa 高壓儲氫IV型瓶成本構成來看,碳纖維復合材料成本分別占系統總成本的75%和78%。

|  |

儲氫瓶行業現狀

國際市場車載供氫系統廣泛使用 70MPa 的 IV 型車載儲氫瓶。國外對 70MPa氫氣瓶的研究起步較早,應用相對成熟,主要研發生產企業包括挪威Hexagon Composites、美國 Quantum、日本豐田、韓國 ILJIN Composite 等,其產品以Ⅳ型瓶為主,儲氫密度均在 5.0%左右,已在重卡和乘用車領域得到應用。

從我國現狀來看,國內目前已經實現 35MPa 的 III 型瓶的規模化應用和70MPa 的Ⅲ型瓶的示范應用,受限于我國技術儲備現狀,IV型車載儲氫瓶尚未得到大規模推廣應用。因此,我國車載高壓供氫系統在技術水平尚落后于海外市場。

儲氫瓶競爭格局

1.車載供氫系統的核心部件車載儲氫瓶屬于高壓容器,存在特種設備生產資質的門檻,市場參與的企業數量有限,最近三年CR3市場占有率保持在76%以上。2019-2021年,國富氫能的車載儲氫瓶市場占有率持續保持行業第一,2021年市場占有率35.63%。2目前,固定式儲氫罐主要用于加氫站、制氫站,按近期各省市出臺的氫能規劃政策,固定式儲氫罐市場需求較大,但競爭對手較少,市場前景廣闊。根據氫氣加注壓力,加氫站分為35MPa和70MPa兩類。我國絕大多數在用或在建的是 35MPa加氫站。為了適應燃料電池汽車供氫系統壓力逐漸從35MPa增加到70MPa的需求,加氫站的加注壓力提高到 70MPa已到了十分緊迫的地步。3.現階段,我國普遍采用 20MPa氣態高壓儲氫與管束集裝箱運輸的方式。在加氫站日需求量500kg以下,運輸距離在200公里以內經濟性較高。該技術較為成熟,參與的企業較多。國內布局儲氫瓶業務的公司

中材科技是國內較早布局儲氫瓶業務的公司,從2008年就開始從事高壓儲氫氣瓶設計在氫燃料氣瓶方面,公司率先研發完成國內最大容積165L及320L燃料電池氫氣瓶,并投入市場形成銷量。

LNG車用瓶據介紹,該公司已經成功掌握70MPa鋁內膽碳纖維復合氫氣瓶關鍵技術;啟動投資氫氣瓶生產線技改項目及站用儲氫容器生產線項目。現階段,中材科技(蘇州)擁有成都、蘇州、九江三個生產基地,年產能超過70萬只(氫氣瓶產能3萬只/年)。產品配套國內知名汽車制造企業和能源公司。

近年,佛吉亞收購了我國最大高壓氣瓶企業沈陽斯林達的大部分股權,成立合資公司。后者是我國老牌的專用氣瓶生產企業,產品包括鋁合金無縫氣瓶、液化天然氣車用瓶、壓縮天然氣環纏瓶、呼吸用碳纖維復合氣瓶及新能源車用氫氣瓶等。

早在2010年上海世博會上,斯林達展示的車用氫氣鋁合金內膽碳纖維全纏繞氣瓶就已經成功應用,這也是我國少數能夠生產70MPa儲氫罐的企業之一。2019年該公司52L的70MPa儲氫罐,率先通過試驗,并斬獲上汽集團5年2億元訂單。

國富氫能是我國比較成熟的氫能全產業鏈一站式供應商之一。從上游的氫氣液化工廠工程項目的設計和裝備提供,到中下游的儲運配送,再到終端的供氫儲氫設備,國富氫能均有大量涉足,并經驗豐富。加氫站車載儲氫系統

天海工業

天海工業旗下擁有8個專業氣體儲運裝備生產基地,甚至還有一家汽車底盤改裝基地,產品種類非常之豐富,包括800余個品種規格的鋼質無縫氣瓶、纏繞氣瓶、碳纖維全纏繞復合氣瓶(含車用)等等。現階段,天海工業所生產的35MPaIII型瓶已批量應用于氫燃料電池汽車,并成功研制出70MPa高壓儲氫瓶,已通過產品認證,在示范樣車上安裝使用。乘用車用-鋁內膽碳纖維全纏繞CNG氣瓶在Ⅳ型瓶方面,該公司已建成了一條柔性化Ⅳ型瓶生產線,可以根據車型的安裝空間靈活設計氣瓶長度和直徑參數,使氣瓶使用性能最優化。目前生產線設計產能為年產10000支氣瓶,后續會隨市場需求而進行擴容。

中集安瑞科

2006年,中集安瑞科開始布局氫能業務,同樣可提供氫能全產業鏈的整體解決方案,業務方面涵蓋了氫能制、儲、運、加全產業鏈的產品。

IV型車載儲氫瓶2020年5月,中集安瑞科通過與Hexagon的合作,涉足IV型瓶并將其引入中國市場,雙方的合營公司于2021年第二季度開始Ⅳ型儲氫瓶的生產設施建設。

豐辰氫能

豐辰氫能是我國氫能行業的新興勢力,也是美國Steelhead Composites在中國的唯一合作伙伴。后者是全球少數掌握全部四型儲氫瓶研發制造核心技術的企業之一,在產品設計和生產工藝上有著大量的知識產權,一定程度上處于壟斷地位。

奧揚科技

山東奧揚新能源科技股份有限公司成立于2011年6月,經過多年的創新研發,公司已經掌握了IV型瓶的核心技術。目前公司已經完成了多款IV型瓶產品的研發制造,完成了塑料內膽與金屬瓶嘴密封性能專利、碳纖維纏繞技術。

在新能源-高壓儲氫(35Mpa、70Mpa鋁合金內膽Ⅲ型儲氫瓶,合作開發塑料內膽Ⅳ型瓶)、輕量化(材料輕量化、供氣系統輕量化)、新材料(絕熱紙、氧化鈀)等技術領域均在進行著“產學研”合作。

海控復材

海控復材也是成立于2017年的“新血液”,主要從事復合材料制品、復合材料裝備、自動化設備的研發、生產、銷售。

塑料內膽+碳纖維纏繞車用儲氫瓶在儲氫瓶方面主要方向同樣也包含Ⅲ型和Ⅳ型等多種產品。

-

存儲

+關注

關注

13文章

4505瀏覽量

87071 -

電池

+關注

關注

84文章

10994瀏覽量

134002

發布評論請先 登錄

廣汽首臺140kW氫燃料電池電堆下線

RIGOL示波器助力MIT開發氫燃料電池摩托車

氣體質量流量控制器MFC4000在氫燃料電池中的應用

海瑞思助力氫燃料電池檢測效率提升

揭示氫燃料電池衰退之謎:提升耐用性的關鍵探索

固態氫技術及氫燃料電池的存儲核心儲氫瓶

固態氫技術及氫燃料電池的存儲核心儲氫瓶

評論