1 前言

#驅動電機作為電動汽車的核心部件之一,在汽車電動化變革的浪潮下,其設計水平得到了顯著的提高。

在《中國制造2025重點領域技術路線圖》中提到了國內驅動電機的發展目標:2020年、2025年和2030年乘用車20秒有效比功率要分別達到3.5、4和5kW/kg以上,商用車30秒有效比扭矩要分別達到18、19和20N·m/kg以上。在嚴苛目標的指引下,各種電機方案在被陸續嘗試。

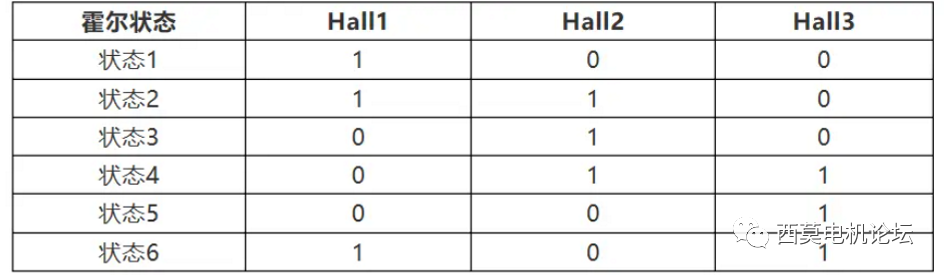

在當下各主流車企采用的驅動電機方案中,均采用旋轉變壓器(后簡稱旋變)作為電機位置傳感器。通過對比霍爾傳感器與旋變得出下表:

表1.1 霍爾傳感器與旋變參數對比

| 項目 | 單位 | 霍爾 | 旋變 |

|---|---|---|---|

| 成本 | ¥ | 5 | 80 |

| 精度 | ′ | 15-30 | 5-15 |

| 體積 | / | 小 | 大 |

| 工作溫度范圍 | ℃ | -40-150 | -55-155 |

| 傳感器新品開發周期 | / | 短 | 長 |

| 電驅動程序適配 | / | 難 | 易 |

通過對比可看出,霍爾在成本和體積上有明顯優勢,在合適工況下,霍爾是一種更優于旋變的選擇,綜上,本文介紹了一種通用的霍爾設計方法。

2 霍爾元器件介紹

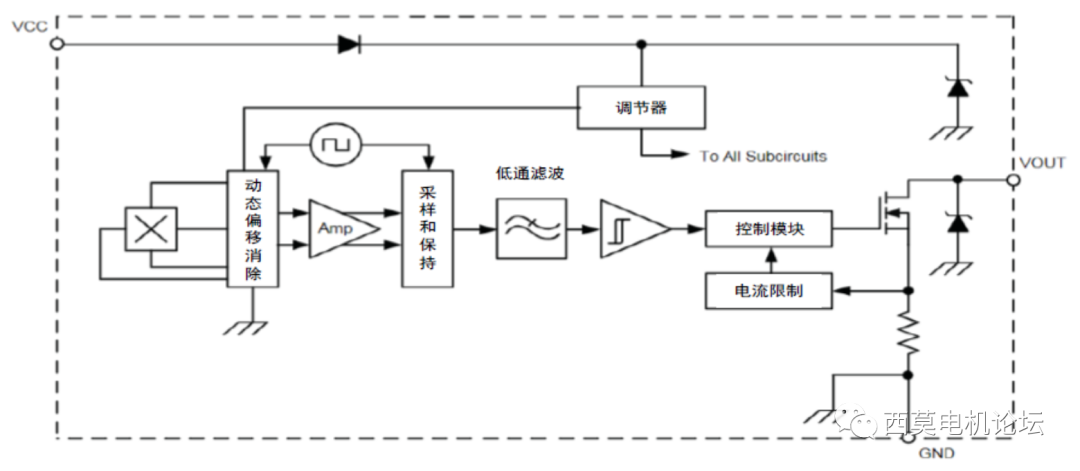

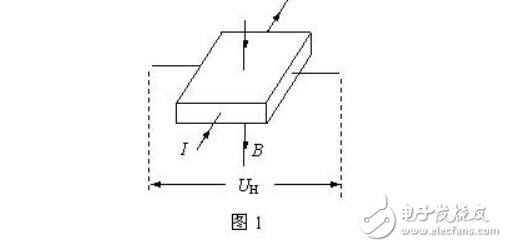

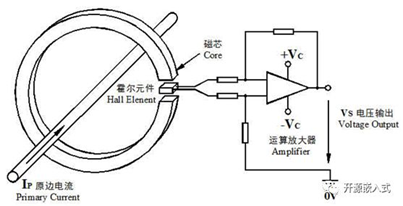

霍爾芯片基于霍爾效應制作,在元器件中有一塊霍爾效應板,元器件功能框圖如下:

圖2.1 霍爾元器件功能框圖

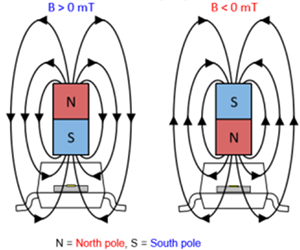

當霍爾效應板檢測到不同磁場時,能夠輸出不同電信號。通常芯片在輸出信號時,輸出電壓信號與磁場極性有遲滯關系。如下圖所示:

圖2.2 霍爾元器件輸出特性

同一型號霍爾元器件一般分為南極款芯片與北極款芯片,兩款芯片分別在識別對應極性時輸出高電平,檢測到另一極性時輸出低電平。

芯片的輸出電壓取決于芯片的供電電壓,有常用芯片能夠做到3-24V輸出可調。該選型取決于控制器控制板所給定的電源電壓及檢測引腳能夠承受的電壓。一般來說電壓越高抗干擾能力越強。

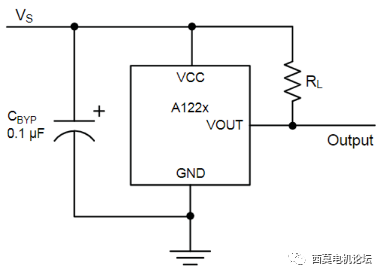

霍爾元器件的外圍電路簡潔,傳感器電路板上無需布置過多元器件,這對小體積應用非常友好。通常在外圍電路中僅需要上拉電阻及濾波電容即可。其典型外圍電路如下圖所示:

圖2.3 霍爾元器件典型外圍電路

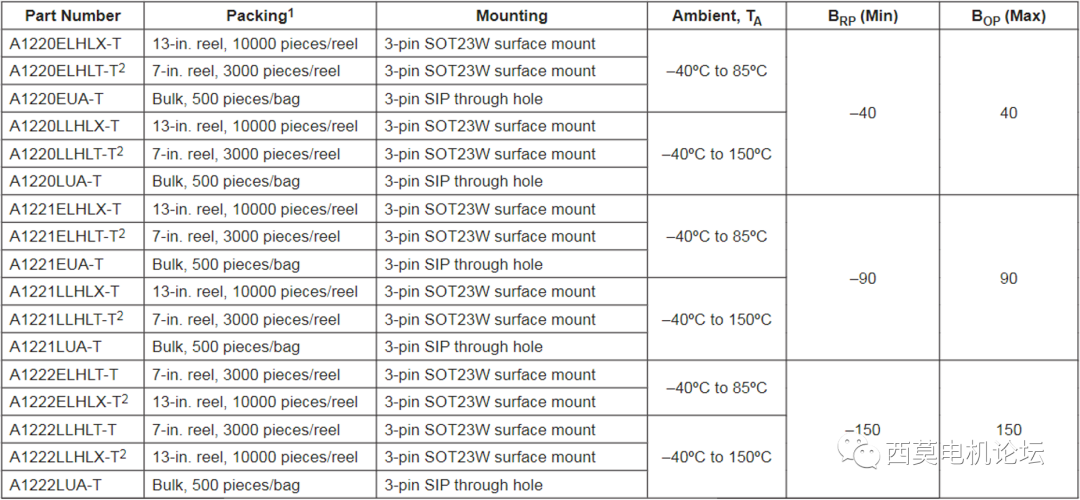

對于同一款霍爾,在不同工況下需選擇不同耐溫或者不同封裝來匹配具體的應用環境,芯片廠商往往能夠提供多種耐溫規格及多種封裝形式的芯片供設計師選擇。

對于不同極數、不同最高轉速的電機,需要計算出反電勢最高頻率,并在選型時選擇大于該頻率的芯片。

霍爾在選型時還有一項重要參數---霍爾跳變閾值(單位Gs),即霍爾檢測到多強的磁場產生跳變,該值的選擇會直接影響到測試結果,主要影響霍爾檢測精度,選擇過大或者過小的跳變閾值都會產生霍爾跳變沿與反電勢換向點不統一的問題。而換相點不統一會導致控制器換相超前或滯后于反電勢換相,影響電機輸出能力。

表2.1 A122X霍爾選型表

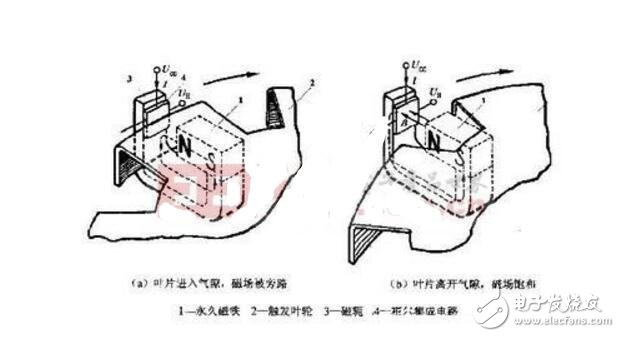

3 行業典型應用

霍爾傳感器由于其小體積、低成本的優勢常被應用于電動兩輪車、電動三輪車、老年代步車等機動車的動力總成。該類型產品都有價格低、銷量高的特點,電機可以通過縮小傳感器所占用的空間,來降低電機殼體重量,同時由于其價格優勢較大,能夠有效降低動力總成價格,所以在上述價格敏感產品中有著廣泛的應用。

3.1 輪轂電機

在應用中僅使用“PCB板+霍爾元器件+線”的形式就完成了完整霍爾傳感器的設計。霍爾元器件使用定子鐵芯開槽的方式進行安裝固定。從軸向尺寸上觀察,傳感器整體高度在8mm以內,若取端部繞組過橋線處最高點到傳感器最高點的距離,該距離可小于5mm,即在端部繞組上增加5mm高度即可完成霍爾傳感器的安裝,充分體現了霍爾傳感器小體積的優勢。

圖3.1 輪轂電機實物圖

3.2 兩輪燃油車

在兩輪燃油車領域,隨著法規對排放的要求提高,兩輪車自動啟停技術的到了重視,與摩托車發動機曲軸直連的發電機成為了改造對象,通過增加霍爾傳感器,實現對發電機的控制,能將發電機用作啟動電機,是當前兩輪車發展的趨勢之一。

如下圖所示的電機即為改裝后的發電機,圖示位置為霍爾傳感器,該方案設計有外骨架進行霍爾安裝,內部使用貼片式霍爾,在霍爾組裝完成后進行灌封,霍爾總成的穩定性得到較大提升。

圖3.2 典型兩輪車點擊實物圖

-

汽車電動

+關注

關注

0文章

11瀏覽量

10203 -

霍爾傳感器

+關注

關注

28文章

753瀏覽量

64127 -

驅動電機

+關注

關注

9文章

422瀏覽量

31192

發布評論請先 登錄

霍爾傳感器芯片選擇和使用的影響

探究驅動電機用霍爾傳感器的設計方法 2

探究驅動電機用霍爾傳感器的設計方法 3

探究驅動電機用霍爾傳感器的設計方法 1

探究驅動電機用霍爾傳感器的設計方法 1

評論