焊接,也稱作熔接,是一種以加熱、高溫或者高壓的方式接合金屬或其他熱塑性材料如塑料的制造工藝及技術(shù)。

現(xiàn)代焊接的能量來源有很多種,包括氣體焰、電弧、激光、電子束、摩擦和超聲波等,隨著工業(yè)的發(fā)展和科技的不斷進(jìn)步,焊接智能裝備憑借其輸出能量大、焊接速度快、適用性強(qiáng)的優(yōu)勢(shì)已在航空航天、汽車、3C電子等制造業(yè)中得到廣泛應(yīng)用。在這些行業(yè)應(yīng)用過程中,市場(chǎng)也不斷對(duì)焊接加工品質(zhì)提出了更高的需求,例如更多類型材料的焊接能力、焊點(diǎn)焊面的完整度與連續(xù)性、焊接品質(zhì)的檢測(cè)效率等。

1、焊接焊點(diǎn)外觀檢測(cè)的必要性

焊接作為工業(yè)生產(chǎn)中不可或缺的環(huán)節(jié),對(duì)產(chǎn)品質(zhì)量有著重要的影響。焊接過程中由于參數(shù)設(shè)置和運(yùn)行 過程等因素影響焊接部件的缺陷難以避免。如裂紋、夾渣 、氣孔 、未焊透 、未熔合等,這些缺陷對(duì)安全生產(chǎn)以及產(chǎn)品質(zhì)量構(gòu)成嚴(yán)重威脅。因此,有效地檢測(cè)出焊接過程中出現(xiàn)的缺陷對(duì)產(chǎn)品質(zhì)量和生產(chǎn)制造都十分重要。

傳統(tǒng)的缺陷檢測(cè)方式采用人工檢測(cè),缺點(diǎn)是成本高,且檢測(cè)效率隨用工時(shí)間的延長迅速降低。后來,X射線探傷和超聲波探傷的引入對(duì)于焊接缺陷檢測(cè)提供了新的方法,這些方法有易于檢測(cè)內(nèi)部缺陷的優(yōu)點(diǎn),但成本高,成像欠清晰等問題始終困擾著這些檢測(cè)方法。因此如何盡可能減少在生產(chǎn)過程中人工評(píng)定法的主觀性、差異性成為各個(gè)行業(yè)及客戶的主要訴求。在此背景下,配備高效智能的外觀缺陷檢測(cè)系統(tǒng)變得尤為重要。隨著工業(yè)機(jī)器視覺的發(fā)展,深度學(xué)習(xí)在圖像特征學(xué)習(xí)中的獨(dú)特優(yōu)勢(shì)使其在表面缺陷檢測(cè)中具備重要的實(shí)用價(jià)值,成為了工業(yè)智能檢測(cè)領(lǐng)域的主流研究方向

2、基于深度學(xué)習(xí)的焊接焊點(diǎn)缺陷檢測(cè)

深度學(xué)習(xí)主要包含卷積神經(jīng)網(wǎng)絡(luò)和Faster R-CNN兩種網(wǎng)絡(luò)模型,通過利用算法模型自動(dòng)學(xué)習(xí)的特點(diǎn),不再受限于復(fù)雜多變的環(huán)境,可自動(dòng)提取缺陷特征,最終實(shí)現(xiàn)自動(dòng)檢測(cè)。一方面,避免了傳統(tǒng)算法中人工提取特征的局限性和復(fù)雜性;另一方面,深度學(xué)習(xí)在自然語言處理、圖像分類和圖像分割等領(lǐng)域已獲得了廣泛應(yīng)用,為外觀缺陷檢測(cè)系統(tǒng)的研發(fā)奠定了堅(jiān)實(shí)基礎(chǔ)。基于深度學(xué)習(xí)的焊接、焊縫、焊點(diǎn)等缺陷自動(dòng)檢測(cè)系統(tǒng)如圖所示 ,由工業(yè)攝像機(jī) 、計(jì)算機(jī) 、采集卡 、光源 、工件及工件運(yùn)動(dòng)控制裝置組成 。

1. 圖像獲取:①工業(yè)相機(jī)與光學(xué)鏡頭、②照明光源、③傳感器、④圖像采集卡;

2. 圖像處理:⑤PC平臺(tái)、⑥視覺處理軟件、⑦控制單元。

工業(yè)相機(jī)和圖像采集卡采集目標(biāo)區(qū)域的圖像 ,在計(jì)算機(jī)中進(jìn)行實(shí)時(shí)自動(dòng)處理和分析,系統(tǒng)的核心在于圖像處理。工業(yè)現(xiàn)場(chǎng)中,采集的圖像并非僅限于缺陷存在的區(qū)域,往往是待檢對(duì)象所處的整個(gè)區(qū)域,這個(gè)區(qū)域通常包括光源、背景工件、背景板等諸多因素,尤其是某些情況下,實(shí)際檢測(cè)對(duì)象需要與光源 “交叉 ” 。因此,為了得到最終的檢測(cè)結(jié) 果需要諸多步驟實(shí)現(xiàn)目標(biāo)區(qū)域的逐步鎖 定,并最終利用缺陷檢測(cè)的相關(guān)技術(shù)對(duì)感興趣區(qū)域進(jìn)行最終檢測(cè)以判斷是否存在缺陷問題。為了實(shí)現(xiàn)這樣的目標(biāo),首先需要考慮將目標(biāo)對(duì)象與背景進(jìn)行分割,得到初步目標(biāo) (預(yù)定位 ),通過具體檢測(cè)目標(biāo)的相關(guān)特征進(jìn)一步鎖定檢測(cè)對(duì)象,然后在得到檢測(cè)對(duì)象的基 礎(chǔ)上鎖定感興趣區(qū)域,最后對(duì)感興趣區(qū)域進(jìn)行檢測(cè)判斷是否存在缺陷并標(biāo)記。

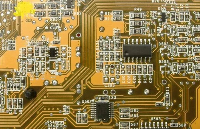

3、以PCB焊點(diǎn)缺陷檢測(cè)為例

針對(duì) PCB 板的正反面進(jìn)行檢測(cè),PCB 焊點(diǎn)缺陷檢測(cè)主要有四種類型:多錫、少錫、焊錫合適和漏焊。

照明方式的設(shè)計(jì)

考慮到光源與鏡頭的相對(duì)位置以及相關(guān)的光學(xué)原理等因素,照明方式有很多種,常用的方式有同軸光源照射、背光光源照射等,下面對(duì)照明方式進(jìn)行設(shè)計(jì)比較。

考慮到 PCB 板特點(diǎn)以及環(huán)形照射優(yōu)點(diǎn):PCB 基板對(duì)光線反射能力弱,焊點(diǎn)反射能力強(qiáng);焊點(diǎn)分布有一定的范圍;環(huán)形照射會(huì)減弱陰影出現(xiàn)。因此選用的光源為環(huán)形光源, 每個(gè) LED 燈珠向內(nèi)側(cè)傾斜 30 度, 減弱了反光影響。

機(jī)器視覺檢測(cè)方案總體設(shè)計(jì)

采用機(jī)器視覺和圖像處理技術(shù)對(duì) PCB 焊點(diǎn)缺陷進(jìn)行檢測(cè), 機(jī)器視覺檢測(cè)系統(tǒng)的重要組成部分如下:

1、運(yùn)動(dòng)系統(tǒng):由控制器、驅(qū)動(dòng)器、電機(jī)、導(dǎo)軌等組成;

2、光學(xué)系統(tǒng):由圓環(huán)形光源、圖像采集卡、工業(yè)相機(jī)、光學(xué)鏡頭、實(shí)驗(yàn)支架以及實(shí)現(xiàn)相機(jī)采集圖像的控制軟件等組成;

3、圖像處理檢測(cè)系統(tǒng):主要是 PCB 焊點(diǎn)圖像檢測(cè)識(shí)別算法,包括多曝光圖像融合、圖像預(yù)處理、特征提取、焊點(diǎn)缺陷檢測(cè)分類等;

4、系統(tǒng)軟件:在 PC 機(jī)上,根據(jù)相關(guān)系統(tǒng)軟件,對(duì)采集到的焊點(diǎn)圖像進(jìn)行一系列圖像處理, 得出測(cè)試數(shù)據(jù)并進(jìn)行分析。

審核編輯:郭婷

-

pcb

+關(guān)注

關(guān)注

4354文章

23428瀏覽量

406919 -

機(jī)器視覺

+關(guān)注

關(guān)注

163文章

4514瀏覽量

122305 -

深度學(xué)習(xí)

+關(guān)注

關(guān)注

73文章

5555瀏覽量

122498

原文標(biāo)題:機(jī)器視覺在復(fù)雜環(huán)境下焊接、焊點(diǎn)的自動(dòng)化缺陷檢測(cè)應(yīng)用

文章出處:【微信號(hào):3D視覺工坊,微信公眾號(hào):3D視覺工坊】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

液晶面板暗點(diǎn)缺陷修復(fù)及相關(guān)液晶線路激光修復(fù)

高光譜相機(jī)在工業(yè)檢測(cè)中的應(yīng)用:LED屏檢、PCB板缺陷檢測(cè)

PCB紅墨水試驗(yàn)的作用

明治案例 | PCB視覺檢測(cè)利器,精準(zhǔn)捕捉【線序顏色】【元件缺失】與【焊點(diǎn)細(xì)節(jié)】

X-Ray檢測(cè)設(shè)備能檢測(cè)PCBA的哪些缺陷

安森美機(jī)器視覺系統(tǒng)解決方案

機(jī)器視覺檢測(cè)應(yīng)用場(chǎng)景:缺陷檢測(cè)、尺寸測(cè)量、引導(dǎo)定位、運(yùn)動(dòng)控制

視覺檢測(cè)是什么意思?機(jī)器視覺檢測(cè)的適用行業(yè)及場(chǎng)景有哪些?

機(jī)器視覺在焊接質(zhì)量檢測(cè)中的應(yīng)用

機(jī)器視覺的四大類應(yīng)用是什么?

深度學(xué)習(xí)在工業(yè)機(jī)器視覺檢測(cè)中的應(yīng)用

機(jī)器視覺檢測(cè)彈簧件有哪些不良缺陷?#視覺檢測(cè) #自動(dòng)檢測(cè)設(shè)備 #AOI

外觀缺陷檢測(cè)原理

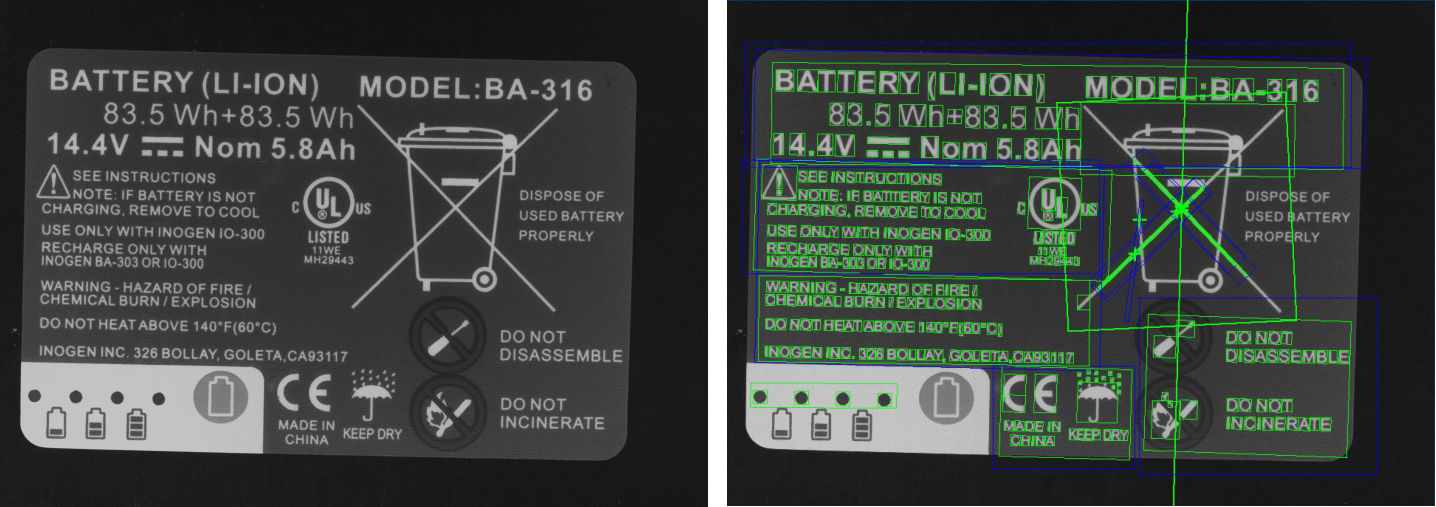

產(chǎn)品標(biāo)簽OCR識(shí)別缺陷檢測(cè)系統(tǒng)方案

通過機(jī)器視覺對(duì)PCB焊點(diǎn)缺陷檢測(cè)的應(yīng)用方案

通過機(jī)器視覺對(duì)PCB焊點(diǎn)缺陷檢測(cè)的應(yīng)用方案

評(píng)論