微連接技術對于在現代微電子和光電設備中產生可靠的電氣連接以及電子電路、傳感器和電池的組裝至關重要。然而,由于微型傳感器的非標準設計、獨特的功能和在各種環境中的應用,微型傳感器的生產存在特別困難。主要挑戰之一是回流焊或波峰焊等常用方法不能用于與傳感層的材料(氧化物、聚合物、石墨烯、金屬層)或薄金屬層連接充當接觸墊,而這些問題尤其適用于設計為在低溫下工作的傳感器。

以下本文主要描述一種以金屬條形式動態焊接外部引線的新方法,該金屬條由陶瓷基板上的薄金屬層制成,這些引線可用作在寬溫度范圍內工作的傳感器中的接觸墊,使用我們的方法生產的接頭在15-300k的溫度范圍內表現出優異的電氣、熱和機械性能。

一、材料和方法

1、焊接薄金屬層的新方法

在提出的連接方法適用于實現在低溫下工作的各種類型的傳感器,它在傳感器端子和電極結構中最常用的兩種金屬上進行了測試金和銀。金是傳感器中電極的合適材料,外部引線使用銀有助于與測量系統集成并降低引線的電阻。同時我們對各種樣品配置進行了微觀研究,以分析接頭中所形成的金屬間化合物。然而,我們的主要關注點是銀和陶瓷基板上的薄金金屬化層之間的接頭電氣和機械性能。

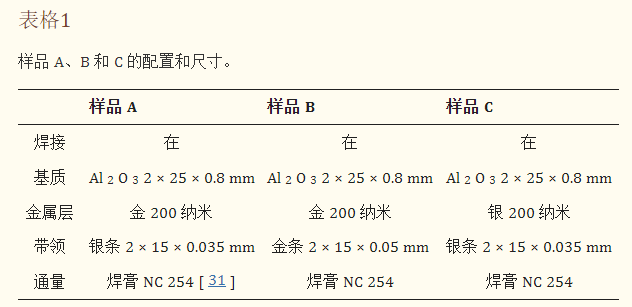

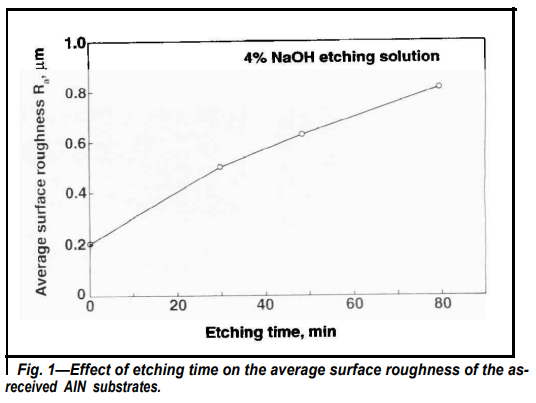

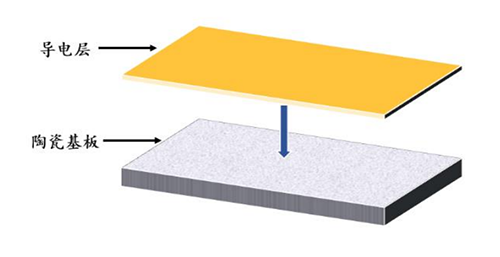

厚度為200nm的超薄金屬層沉積在800μm厚的氧化鋁(AI2O3)陶瓷基板上,金屬層使用PVD(物理氣相沉積)方法和Classic250真空系統制成,使用2mm寬的金屬條作為外部柔性引線,銦被用作焊料,示例配置顯示在表格1.

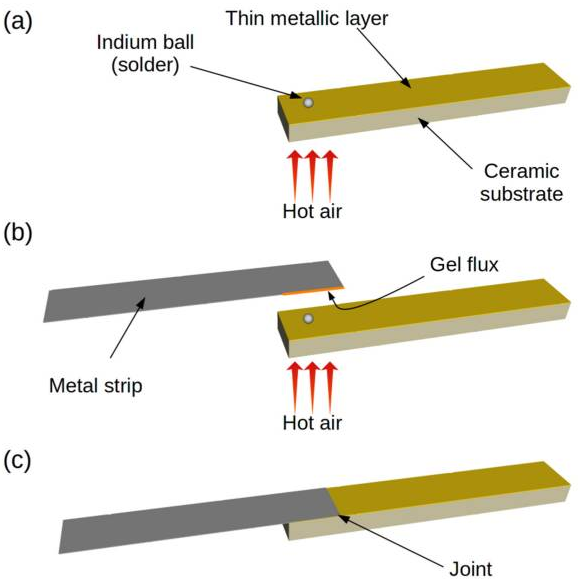

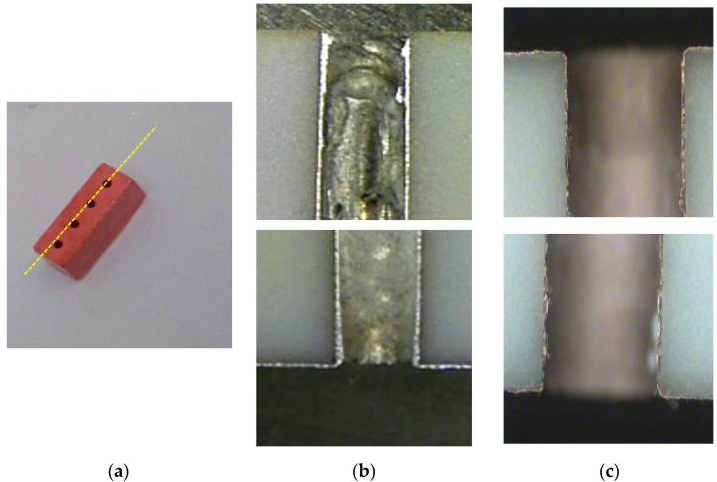

簡而言之,我們的方法包括間接加熱和熔化涂有金屬層的陶瓷基板上的焊料,然后引入帶有凝膠助焊劑的金屬條以促進每個表面的焊接。在引入帶助焊劑的帶材后,立即開始聯合冷卻過程。整個過程只需要很短時間,三個步驟的過程如圖1所示。

(圖1將金屬條焊接到濺射在陶瓷基板上的薄金屬層的新三階段工藝:(a)-焊料熔化;(b)——將帶有助焊劑的金屬條放在熔化的焊料上;(c)——冷卻接頭。)

在焊接過程的第一步中,將焊料放置在覆蓋有金屬層的陶瓷基板上,然后將其加熱(圖1一個)。焊料以固體形式使用最好是小球。焊球由放置在拋光陶瓷基板上并在真空中熔化的細In線制成,這是一個單獨的過程,在與圖中所示的焊接無關圖1。球形減少了焊料與基板的接觸面積,并消除了焊料對金屬化表面的不受控制的潤濕的可能性。由于液態焊料中的表面張力,不受控制的潤濕可能導致金屬層損壞。焊料通過指向陶瓷基板下側的熱空氣流(~200℃)間接加熱和熔化,用熱空氣流直接加熱會使熔化的焊料在陶瓷基板表面上移動并損壞該層。

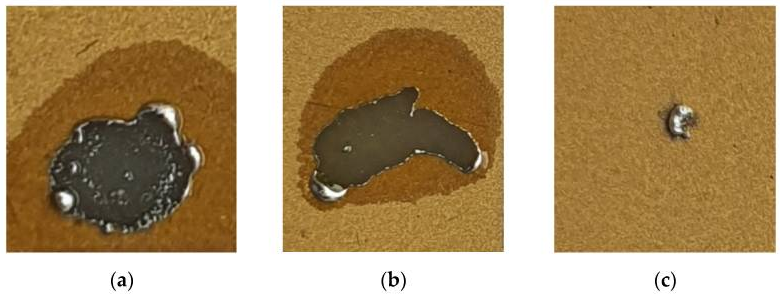

從底部用熱空氣加熱也消除了用熱尖端損壞金屬層的可能性,在工藝的這個階段沒有助劑是至關重要的,因為它可以防止焊料擴散到保持連續和未損壞的金屬層上。重要的圖2a和b顯示了同時引入焊料和助焊劑時的結果。該層被永久損壞,并且在加熱時損壞會擴散,圖2c顯示了在沒有助焊劑的情況下加熱焊料(銦)的結果。應該注意的是焊料不會潤濕表面并保持幾乎球形,所介紹的情況下,從焊料熔化的那一刻起,陶瓷基板就被加熱了10秒。

(圖2焊料熔化過程的結果:(a,b)In焊料和助焊劑同時使用;(c) 使用無助焊劑的In焊料。)

第二步(圖1b)將金屬條的接合區域上涂有助焊劑的金屬條放置在熔化的焊料上,這是我們方法中的關鍵步驟。助焊劑確保精確的劑量和可控的擴散,助焊劑改變了焊料的表面張力并啟動了兩個連接表面的即時潤濕。由于附著力強,焊料被困在接合表面之間。焊料以連接元件之間的薄層形式快速均勻地擴散,陶瓷上的金屬薄層既沒有被破壞也沒有分層,在接頭體積中形成了金屬間化合物。

焊接過程的第三步也是最后一步(圖1c)正在冷卻,應該注意的是從帶助焊劑引入帶鋼到冷卻階段開始之間的延遲非常短,大約為1-2秒。這很重要因為時間和熱參數是最終接頭結構的主要決定因素。

2、儀器儀表和測量程序

使用金相切片,通過光學顯微鏡和掃描電子顯微鏡研究接頭的結構。使用微量分析系統研究接頭層的相組成。

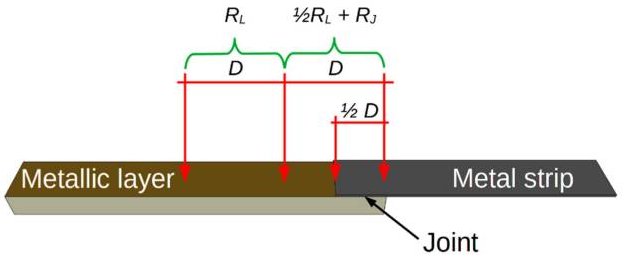

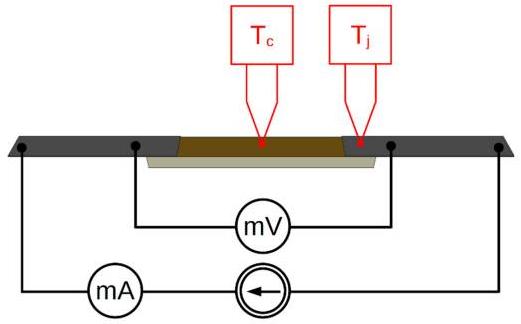

在室溫和低溫下測量接頭的電參數,使用帶有Lake Shore331溫度控制器的氮閉環DE-210低溫恒溫器,在低溫下進行了研究,將樣品置于真空室中,并在300-15k的溫度范圍內以約4K/min的速率循環冷卻和加熱。陶瓷基板的下表面與銅熱交換器相連,以消除基板中的溫度梯度。參考溫度傳感器直接安裝在測試樣品旁邊的熱交換器上,一個巨大的銅熱交換器直接安裝在低溫冷卻器的“冷指”上。根據四探針法使用Keysight 34420A微歐表測量被測樣品的電阻。同時測量接頭的電阻和金屬層的電阻,圖 3顯示了電極的排列和使用的測量方法。

測量金屬層長度D的電阻R L。同時測量由層(D /2)和接頭(D /2)組成的截面的電阻(圖 3)。這使我們能夠確定接頭電阻R J (T)和層電阻R L (T)的溫度依賴性。我們假設金層在測量截面上是連續的。

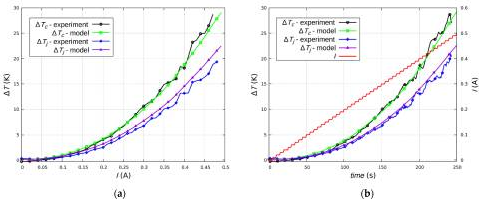

在室溫下測量樣品的電參數時,我們關注的是電流在相同幾何形狀的樣品中產生的焦耳熱通量密度。目的是確定主要的熱源。如果接頭具有低電阻,則接頭區域不是主要的熱源。小型熱電偶(T型,線徑140 μm)連接到樣品表面的中心(T c)和接頭(T j)。在自然空氣對流條件下,不同電流下測得溫度(圖4)。

從0-0.5A范圍內的受控電源向樣品施加電流,每5秒電流階躍變化為0.01A。這使我們能夠觀察準靜態加熱的過程,具有兩個接頭的樣品上的電流和電壓降(圖4)使用HP34401A數字萬用表進行測量。

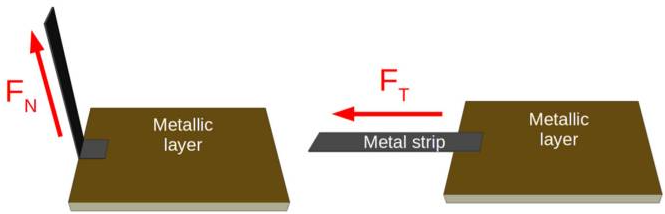

對層-箔接頭進行強度測試,出于研究的目的我們制作了一系列12個相同的樣品,接頭面積為2x2mm。為了便于在CERT系統的副夾具中組裝樣品,使用了尺寸為12x10mm的較大陶瓷基板和尺寸為2x25mm的Ag條。將樣品拉至其斷裂點以確定接頭的極限抗拉強度,在整個測試過程中測量施加到樣品的力F和樣品的伸長率ΔL 。對施加到樣品的切向FT(6個樣本)和法向FN(6個樣本)力分量進行了測試(圖5),結果確定了決定其強度的層-接頭-箔結構的元素。

測試使用CETR的UMT-2通用研究系統進行,該系統具有運動范圍為150 mm、分辨率為0.5μm、速度為0.002-10 mm/s的定位系統。測試臺配備了一個范圍為0.2-25 N和分辨率為1.0 mN的雙軸傳感器,以及Mecmesin的輕型雙動副夾具。

3、接頭熱電模型

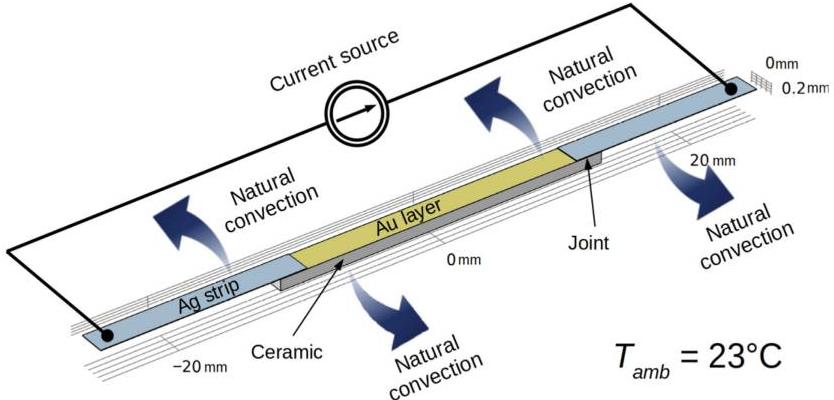

開發了一個數值模型來驗證實驗研究確定的主要焦耳熱源。該模型還使我們能夠分析樣品中的熱量分布。該模型在Comsol Multiphysics軟件(COMSOL Inc., Burlington, MA, USA)中實施。幾何和模型假設是根據在室溫下測試的樣品的尺寸和參數進行的(圖6)。這使得可以比較結果并驗證模型中使用的假設。根據觀察和顯微測量,假設以下尺寸:接頭厚度,20 μm;Au層的厚度,200 nm;銀條的厚度,35 μm。

耦合熱電模型使我們能夠分析熱現象對樣品中所用材料電性能的影響,包括傳導、自然對流和溫度。通常,仿真模擬了用兩個接頭加熱樣品的過程,電流由受控電源提供。電流階躍變化與實驗研究中的相同(電流每5秒增加0.01 A)。

二、結果與討論

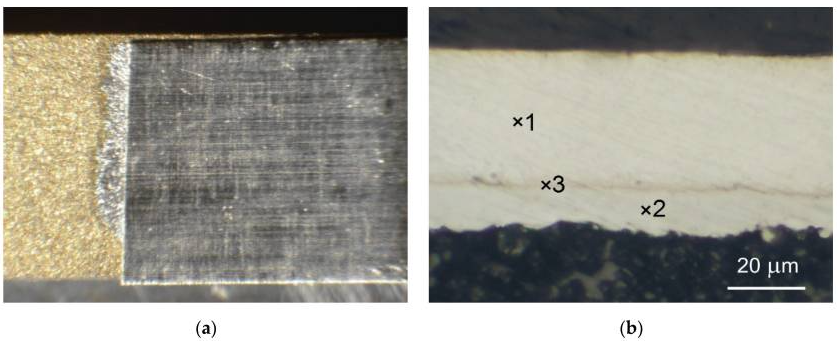

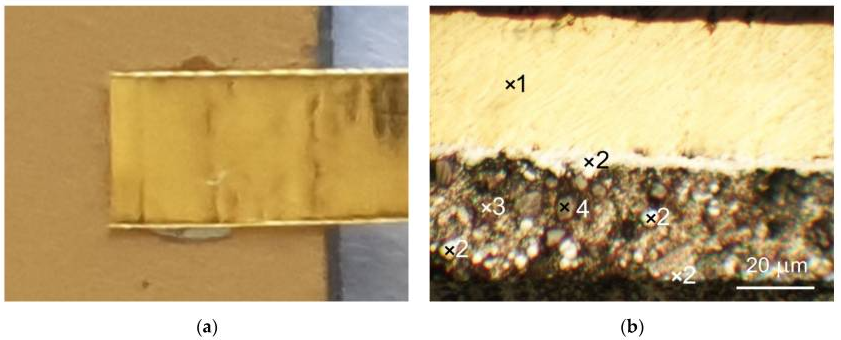

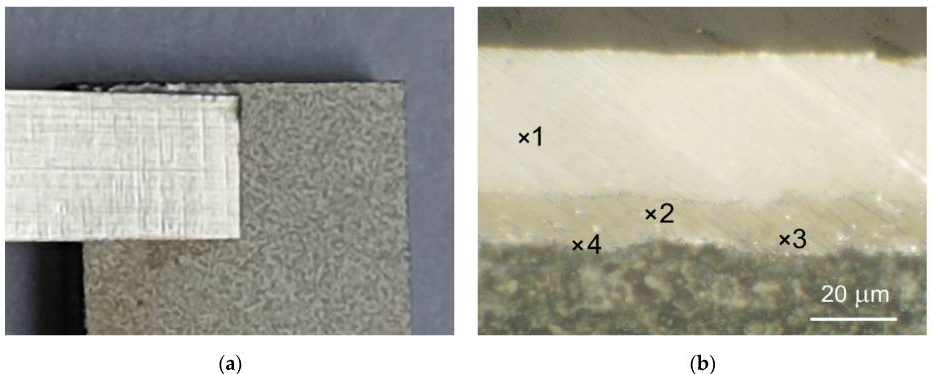

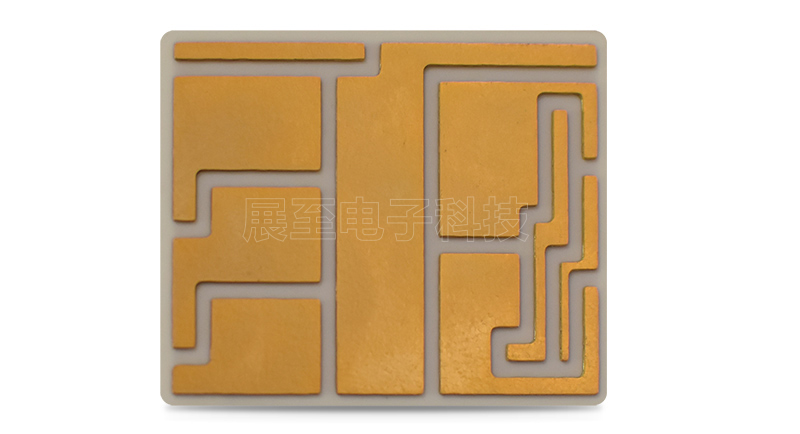

使用我們的方法焊接在Al2O基板上的各種接頭(樣品A、樣品B和樣品C)在5-10倍的低放大倍率下進行顯微鏡觀察。圖像顯示在圖7一個,圖8一個和圖9一個。接合區域僅限于銀(或金)條的尺寸(寬度)。在附著的金屬條的邊緣上幾乎沒有觀察到焊料和助焊劑的流動。該有利特征源于根據所提出的方法產生焊接接頭的機制。

(圖7樣品A的顯微照片)

(圖8樣品B的顯微照片)

(圖9樣品C的顯微照片)

接頭的金相橫截面如圖所示圖7、圖8、圖9。焊接過程中產生的雙金屬合金的成分取決于合金的成分、溫度和凝固過程的動力學。眾所周知,焊點中的金屬間相會影響其電氣和機械性能。

在使用我們的方法制作的接頭變體中,應特別注意Ag-In和Au-In合金。在建議的焊接過程中,接頭區域的溫度不超過200 °C。然而,應該注意的是,焊接接頭是在大約10分鐘內動態形成的。10 s,在此期間焊球最初處于液態3 s (圖1a)然后在插入帶有助焊劑的Ag(或Au)條帶后,再保持液態2秒(圖1)。使用相同Ag-In和Au-In系統的TLS過程的持續時間 持續時間明顯更長。對于Ag-In,在210 °C下為10分鐘,對于Au-In,在160–240 °C下該過程持續1–10分鐘。

冶金過程同時發生在兩個界面上,Ag/In和Au/In。在理論上和實驗上已經確定,這些過程中形成金屬間化合物的動力學取決于Au/In和Ag/In界面處的擴散。還有兩個額外的因素有助于關節的形成。第一個是直徑約為1的熔化焊球的表面張力。0.5 mm,遠小于關節面積(2 × 2 mm)。表面張力是合金形成中最重要的因素之一,對于 In,在200 °C左右達到最高值,約為550 mN/m。第二個因素是熔化的焊料對Ag和Au表面的潤濕,這取決于每層的表面能。結果,熔化的焊料立即在銀條和金金屬之間流動。

圖7b顯示樣品A接頭的橫截面。可以清楚地看到,整個金金屬化轉化為金屬間化合物。Au金屬化層和Ag帶之間的合金含有高達31.7 at.%的Au和高達68.3 at.%的In,這證實了AuIn 2單一金屬間相的形成。當In厚度大于Au時,在180-300 °C的溫度范圍內報告了相同的金屬間相。在Ag和液體In之間鑒定出金屬間化合物Ag2In(圖7)。反應Ag-In已被證明是由銀在熔融銦中的擴散驅動的,在473K時拋物線生長常數僅為6.07 × 10 -5cm2/s。這表明在我們的焊接過程中產生的Ag2In層只有幾微米厚。

樣品B接頭的橫截面顯微照片顯示在圖8。由于與Au條和Au薄層反應的In焊料量較大(焊接過程中陶瓷基板上放置了較大的In球),焊點的相組成更復雜。與AuIn 2成分相似的層,厚度約為。在與金條的界面處形成5 μm(圖8)。在In焊料和Au薄膜之間的邊界處發現了相同的金屬間化合物。這些金屬間相之間的焊料的主要體積是In,帶有AuIn 2和氧化物的球形沉淀物(圖8)。

樣品C接頭的橫截面如圖所示圖9。雖然不推薦使用Ag/In/Ag薄層的組合(由于銀傾向于電遷移),但我們的連接方法也很有效。Ag剝離和Ag金屬化之間的主相由45.4at.%In組成(圖9b)和66.2at.%In(圖8b),其余為銀。Ag-In二元體系的相圖顯示了兩個金屬間相——γ(Ag2In) 和φ(AgIn2)——在這兩個邊界In含量之間的合金中沒有其他相。在樣品C接頭的情況下,焊料合金是這些金屬間化合物的共晶混合物。

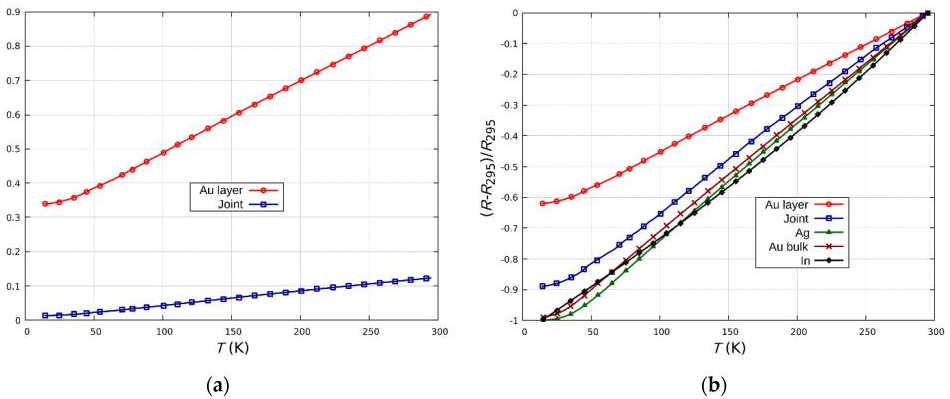

在很寬的溫度范圍內進行了溫度對Au層和Au/In/Ag接頭(樣品A)電阻影響的研究,主要是在15-300 K的低溫下。發現接頭的特性是可重復且未觀察到不連續性或突然的、不可預測的電阻變化(圖10)。這證明了接頭的電氣和機械性能在很寬的溫度范圍內的穩定性。結果表明,Au層和接頭在35-300 K范圍內電阻對溫度的線性相關性,這是金屬和金屬合金的典型關系,證明了接頭的穩定性。穩定性是關節的一個非常重要的特性,特別是對于在寬溫度范圍內工作的低溫傳感器。

接頭的電氣特性由主要材料(銀,導致接頭電阻率低)決定。Ag/In/Au接頭的電阻溫度系數 (αJ=3.3×10-31/K) 類似于塊狀Ag樣品的系數(αAgBulk=3.8×10-31/K) (圖9)。這種相似性是受試接頭的幾何形狀(接頭的大面積相對于小厚度)、金屬間過渡區的小尺寸以及接頭中不存在金屬氧化物的影響。濺射在陶瓷基板上的金層的電阻溫度系數(αAu=2.3×10-31/K)低于塊狀金樣品的電阻溫度系數(αAu_Bulk=3.7×10-31/K)。薄(200 nm)真空沉積金層的層電阻和α系數的差異(圖10) 與塊狀金屬相比,是層的細粒度、更多缺陷和異質結構的影響。

由于所提出的接頭具有良好的電氣和機械性能,我們能夠成功地使用所提出的方法在低溫傳感器中產生連接 。

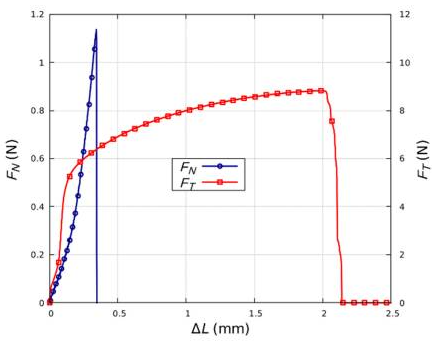

圖11顯示接頭強度測試的結果。關節對切向分力FT作用的強度遠大于其對法向分力FN的強度。在這種情況下,還觀察到更大的伸長率ΔL 。樣品伸長率的變化主要與銀箔的拉伸和接頭本身金屬層的位移有關。FN的低值由于層與陶瓷基板的分層,會導致接頭破壞。在每個測試樣品中,接頭都因從基材上去除金屬層而被破壞。機械強度主要由金屬層對陶瓷基材表面的附著力決定。應該注意的是,可以通過用樹脂保護接頭來提高機械強度。此外,樹脂減少了循環加熱和冷卻到低溫時可能發生的接頭的氧化和腐蝕過程。

在電學測試的第二部分中,基于對樣品中產生的焦耳熱通量密度的分析,在室溫下測量了樣品的電學參數。Au層和Au/In/Ag(樣品A)接頭集成在具有高導熱性的均質陶瓷基板上。這種基板通常用于構建低溫傳感器,以消除傳感器中的溫度梯度,同時確保良好的熱錨定和電絕緣。

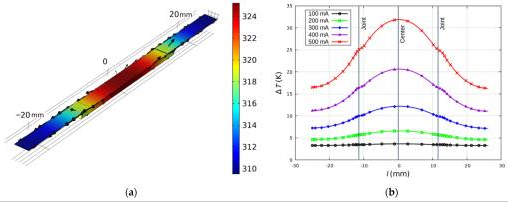

結果表明,接頭不是測試樣品中的主要熱源。在準靜態加熱期間,最高溫度在樣品的中心部分(圖12)。這是層不均衡和接頭阻力的影響。此外,金屬引線還具有作為散熱器的附加功能,可散發樣品中產生的熱量。應該注意的是,盡管層是樣品的主要部分,但接頭溫度和層溫度之間的差異很小(~5-8K)。陶瓷基板決定了樣品中的熱量分布。

將實驗結果與數值模型的結果進行了比較。模擬結果證實,Au層是測試樣品中的主要熱源(圖13)。接頭和金層之間的溫差不超過8K。加熱過程是體積的,這是焦耳加熱的準靜態過程和基板的熱性能的結果。

根據實驗結果和數值模型,熱量從樣品中心(傳導)到周圍(對流)分布在基板中。銀引線以細條的形式充當散熱器,并通過自然對流將熱量散發到環境中。所有電流值的溫度分布曲線都相似。接頭不是重要的熱源。

以上就是本文中,提出了一種將耐用接頭焊接到陶瓷基板上的薄金屬層上的有效方法。連接的主要配置使用In焊料連接到薄金層的銀箔接頭,這種配置成功地應用于所研究的低溫結構。我們方法的關鍵思想是在沒有助焊劑的情況下熔化焊料,并在下一步中將帶有助焊劑涂層的金屬條放在熔化的焊料上。該過程是動態的,只需幾秒鐘,并且可以與類似配置的關節一起使用。在我們未來的研究中,我們還將在使用對低溫很重要的導電材料時關注這個問題,例如表現出低導熱性和低耐溫系數的合金。

所提出的方法還用于使用In焊料制造具有薄Au層的Au箔接頭,以及使用In焊料制造具有薄Ag層的Ag接頭。我們的動態焊接方法(大約2秒)可在不干擾層連續性的情況下產生接頭。

結果表明,在焊接接頭中形成了必要的金屬間化合物層。這些連接的特點是在很寬的溫度范圍(15-300 K)內具有低電阻和良好的機械強度。電氣研究和數值模擬證明了接頭的優異性能。所提出的方法可用于生產低溫傳感器中的接頭。

審核編輯:湯梓紅

-

傳感器

+關注

關注

2563文章

52575瀏覽量

763740 -

焊接

+關注

關注

38文章

3395瀏覽量

60971 -

陶瓷基板

+關注

關注

5文章

234瀏覽量

11741

發布評論請先 登錄

萬物互聯時代,智能汽車需要陶瓷基板

金屬化紙介電容器的結構與特點

CBB金屬化薄膜電容器應用的優勢是什么

電子封裝-低溫共燒陶瓷基板

了解金屬化陶瓷基板無銀AMB銅技術粘合的高度可靠性

低溫傳感器中將電極連接到陶瓷基板上的超薄金屬化層

低溫傳感器中將電極連接到陶瓷基板上的超薄金屬化層

評論