1.案例背景

某產(chǎn)品測試過程中發(fā)生功能不良,初步分析不良是因為電阻阻值變大導致。

注:電阻阻值標稱值為1KΩ,實際達到幾十或幾百KΩ。

2.分析過程

2.1 針對原始失效電阻的分析

電阻#1

電阻#2

2.1.1 萬用表檢測

34.22 KΩ 電阻#1

1.693KΩ 電阻#2

失效品金屬膜面均有損傷,且阻值均變大失效。

2.1.2 X-Ray檢測

電阻#1

電阻#2

失效品電阻膜中間位置有擴散性損傷,其中電阻#1有明顯的燒損損傷特征,即中心擴散,類似圓形區(qū)域。

2.1.3電阻#2切片分析

通過對電阻#2進行切片斷面分析,發(fā)現(xiàn)在電阻膜中間位置有明顯的缺損損傷,其他位置電阻膜狀態(tài)良好。

2.1.4 電阻#1 開封分析

通過對電阻#1進行開封分析,發(fā)現(xiàn)電阻膜層有明顯的燒損狀態(tài)。

2.2針對失效復現(xiàn)電阻的分析

電阻#3

電阻#4

2.2.1電壓階躍性測試

通過電阻失效復現(xiàn),存在電阻EOS擊穿的可能性。當有過電流作用于電阻時,驗證出電阻阻值變大失效現(xiàn)象。

2.2.2 X-Ray檢測

復現(xiàn)驗證發(fā)現(xiàn),復現(xiàn)品與原始失效樣品相比,外觀及X-Ray檢測的結果基本一致,均在電阻膜位置發(fā)生了部分缺損。

2.2.3 電阻#3 切片分析

電阻#3失效點狀態(tài)VS電阻#1失效點狀態(tài)

對復現(xiàn)品進行切片分析,其損傷狀態(tài)與電阻#2切片狀態(tài)一致,損傷界面特征相同。

2.2.4 電阻#4 開封分析

對電阻#4進行開封分析,電阻膜層有明顯的燒損狀態(tài)。

3.分析結果

綜合以上分析,推斷電阻阻值變大失效的原因:

在產(chǎn)品測試過程中,電阻受到EOS沖擊,過流的可能性較大,電阻膜燒損導致失效。

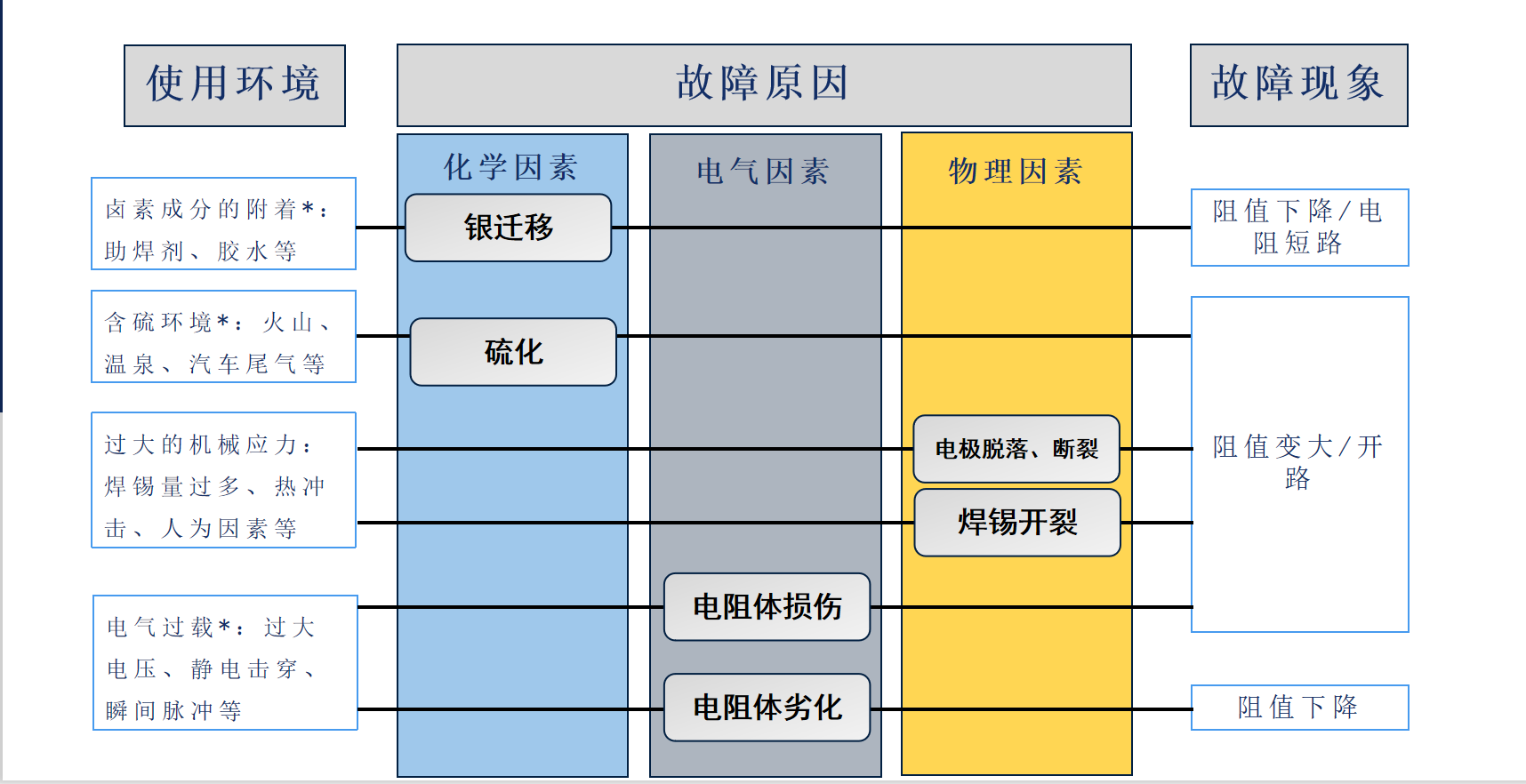

3.1不良解析

3.1.1通過X-Ray及開封分析,可以看到電阻膜層有明顯的燒損,其特征呈現(xiàn)部分燒斷、中心擴散的特點。

3.1.2通過失效電阻的切片斷面分析,電阻膜失效點的金屬膜完全損傷,呈斷開狀態(tài)。

如下圖所示:

3.1.3通過電阻EOS的失效驗證,驗證復現(xiàn)失效品,電阻阻值變大。通過X-RAY分析,其電阻膜損傷狀態(tài)與失效原始樣品一致。分別對其進行的切片及開封分析,失效特征與原始失效樣品基本一致。

本篇文章介紹了電阻阻值變大導致不良的案例,如需轉載,后臺私信獲取授權即可。若未經(jīng)授權轉載,我們將依法維護法定權利。原創(chuàng)不易,感謝支持!

新陽檢測中心將繼續(xù)分享關于PCB/PCBA、汽車電子及相關電子元器件失效分析、可靠性評價、真?zhèn)舞b別等方面的專業(yè)知識。

最后,如您有相關檢測需求,歡迎咨詢,我們將竭誠為您服務。

審核編輯 黃昊宇

-

電阻

+關注

關注

87文章

5605瀏覽量

174262 -

檢測

+關注

關注

5文章

4599瀏覽量

92506 -

失效分析

+關注

關注

18文章

227瀏覽量

66845

發(fā)布評論請先 登錄

電阻阻值變大導致失效,一招教你看懂它

電阻阻值變大導致失效,一招教你看懂它

評論