前言:

不可否認,5nm制程的演進是各項技術和產業逐步成熟、變革的必經之路,亦是根基。

5nm是核心工藝的重要節點

5nm先進制程已不僅僅是代工廠商之間的戰爭,它亦是核心工藝和半導體材料走到極限的重要轉折節點。

當芯片制程演進到5nm,它晶體管的集成度和精細化程度都要比以往更高,可容納更復雜的電路設計,并將更豐富的功能融入其中。

但從目前行業的普遍應用上看,許多產品用28nm、14nm,甚至10nm就已綽綽有余,再費勁花更高的成本與精力來研發5nm制程,暫且看來就是個賠本的買賣。

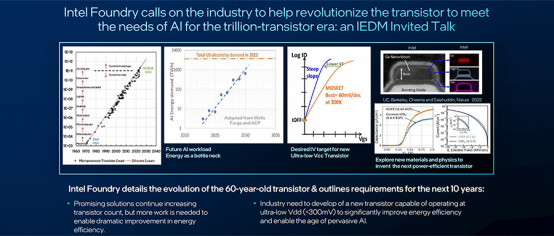

話雖如此,當我們把目光放至未來,隨著5G和AI技術的發展,以及全球大數據的爆發式增長,5G智能終端、VR/AR產品、機器人、AI和超算等產品的成熟和應用,都將對芯片的性能、能耗和算力都有著更加嚴格的要求。

FinFET工藝盛行多年

FinFET和FD-SOI使摩爾定律得以延續傳奇,之后兩者卻走出了不同的發展道路。FinFET工藝先拔頭籌,英特爾最早于2011年推出了商業化的FinFET工藝技術,顯著提高了性能并降低了功耗,之后臺積電采用FinFET技術亦取得了巨大的成功,隨后FinFET大放異彩,成為全球主流晶圓廠的首選。

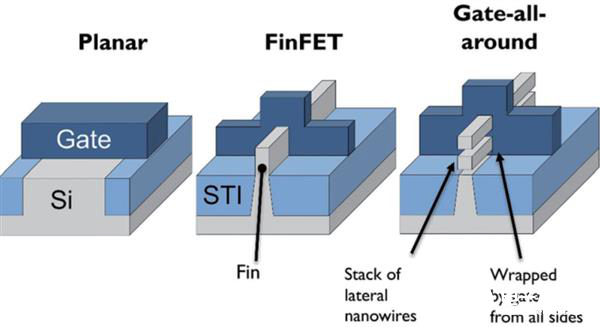

隨著制程工藝的升級,晶體管的制作也面臨著困難,英特爾最早在22nm節點上首發了FinFET工藝,當時叫做3D晶體管,就是將原本平面的晶體管變成立體的FinFET晶體管,提高了性能,降低了功耗。

FinFET晶體管隨后也成為全球主要晶圓廠的選擇,一直用到現在的7nm及5nm工藝。

隨著制程技術的升級,芯片的電晶體制作也面臨著瓶頸。英特爾最早在22納米的節點上首先使用了FinFET電晶體技術,不僅提高了芯片的性能,也降低了功耗,隨后,FinFET電晶體也成為全球主要晶圓廠制程發展的選擇,一直用到現在的7納米及5納米制程節點上。

FinFET與FD-SOI兩大工藝各有千秋,但隨著制程推進到5nm節點,工藝技術的發展又將面臨一個新的分水嶺。

在大多數業內人士看來,現階段包括FinFET和FD-SOI在內的芯片工藝,都將在5nm制程之后失效。

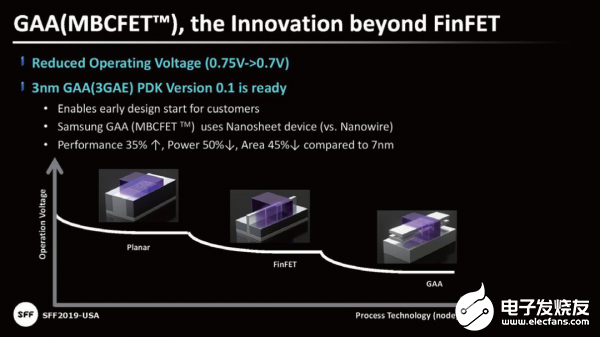

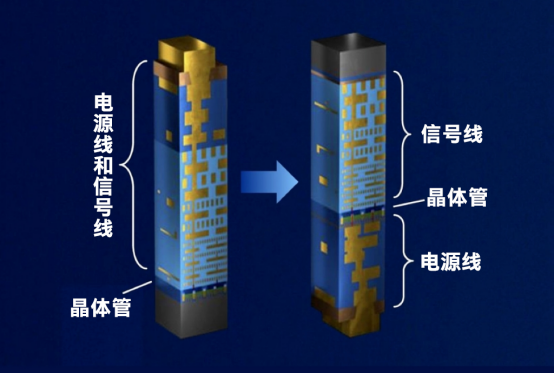

與FinFET的不同之處在于,GAA設計通道的四個面周圍有柵極,減少漏電壓并改善了對通道的控制,這是縮小工藝節點時的基本步驟。通過使用更高效的晶體管設計,加上更小的節點,將能實現更好的能耗比。

資深人士對此也提及,工藝節點不斷前進的動能在于提升性能、降低功耗。而當工藝節點進階到3nm時,FinFET經濟已不可行,將轉向GAA。

值得注意的是,GAA技術也有幾種不同的路線,未來的細節有待進一步驗證。而且,轉向GAA無疑涉及架構的改變,業內人士指出這對設備提出了不同的要求,據悉一些設備廠商已在開發特殊的刻蝕、薄膜設備在應對。

目前,全球FinFET工藝已邁入5納米制程,FD-SOI工藝也邁進了12納米進程。但英特爾、臺積電、三星都在準備3納米甚至2納米工藝。據悉針對下一個節點3納米,正在開發一種全新設計的晶體管GAA-FET,和目前使用的FinFET又不一樣。

FinFET逐漸失效不可避免

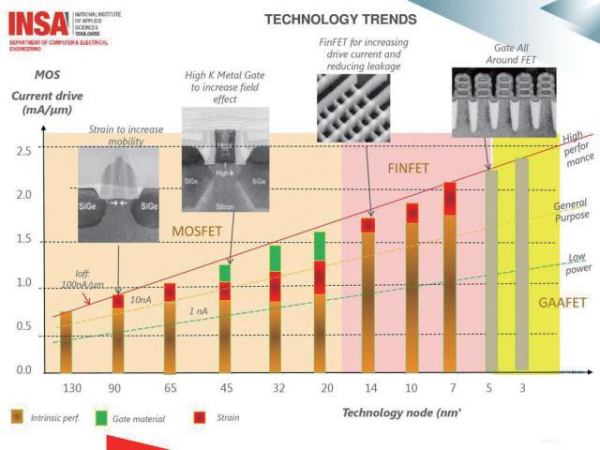

半導體工藝制程在進入32nm以下的節點后,每一步都歷盡艱辛。在如此小的尺度上,人們習以為常的傳統物理定律都會逐漸失去效果,量子效應逐漸成為制程前進的攔路虎。為此,科學家和工程師們在過去的數年間發明了各種各樣的增強技術來對抗繼續微縮尺度所帶來的不確定性。

包括High-K、特種金屬、SOI、FinFET、EUV等技術紛至沓來,終于將半導體工藝的典型尺寸推進至7nm時代、甚至5nm時代。但是如果要進一步向更小尺寸的工藝節點前行的話,人們又遇到了更多的麻煩。

現有半導體制造的主流工藝往往采用“鰭片晶體管”也就是FinFET技術進行,它成功地延續了22nm以下數代半導體工藝的發展。從技術發展角度來看,平面晶體管在尺寸縮小至22nm后,漏電流控制將變得很困難。這是因為勢壘隧道效應導致了電流泄露。

從22nm時代開始,FinFET就成為各家廠商用于縮小晶體管尺寸的法寶。不過再好的法寶也有失效的一天。

隨著晶體管尺度向5nm甚至3nm邁進,FinFET本身的尺寸已經縮小至極限后,無論是鰭片距離、短溝道效應、還是漏電和材料極限也使得晶體管制造變得岌岌可危,甚至物理結構都無法完成。

GAA因成本昂貴+難度極高成難點

半導體工藝發展到現在,雖然單個晶體管成本下降,但是就整體工藝流片和投產而言,成本是一路上揚的,并且技術難度越來越高。

新世代工藝已經高度集中到三星、臺積電和英特爾三家廠商手中,其他廠商無論是錢不夠,還是技術不夠,都已經無法染指新的GAA工藝。

從65nm到5nm時代,28nm工藝的成本為0.629億美元,但到了5nm時代,成本將暴增至4.76億美元,在3nmGAA時代,這個數值將進一步提升。三星宣稱3nm GAA技術的成本比5nm會上升一些,可能會超過5億美元。

昂貴的價格相對應的是極高的工藝難度。三星給出的有關制造GAA晶體管的工藝過程顯示,GAA的制造和傳統的FinFET有一定的相似之處,但是其技術要求更高,難度也更大一些。

GAA制造方式主要是通過外延反應器在集體上制造出超晶格結構,這樣的結構至少需要硅鍺材料或者三層硅材料堆疊而成,并且還需要形成STI淺槽隔離,接下來需要多晶硅偽柵成像、隔離層和內部隔離層成型、漏極和源極外延、溝道釋放、高K金屬柵極成型、隔離層中空、環形觸點成型等。

其中的難點在于如何環繞著納米線(片)溝道的柵極,其中STI淺槽隔離結構后期的隔離層等制造都非常困難。

除了制造本身外,GAA工藝要求EUV光刻的配合。因為現在半導體尺寸已經如此之小,甚至遠遠小于光源的波長,EUV已經是必須的方法。

但是目前EUV光刻機還不夠成熟,芯片產能和速度都不夠快,因此在早期可能只有一部分采用EUV光刻完成,其余的部分依舊會采用沉浸式光刻和多重成像技術。

結尾:

雖然目前包括三星、臺積電、英特爾都對GAA技術表示興趣或者已經開始試產,但是GAA技術究竟是不是5nm之后甚至3nm和更遠時代的最佳選擇,業內還是有一些不同意見,但就目前來看,GAA還是很接近的。

責任編輯:gt

-

英特爾

+關注

關注

61文章

10176瀏覽量

174027 -

AI

+關注

關注

88文章

34402瀏覽量

275642 -

大數據

+關注

關注

64文章

8952瀏覽量

139569

發布評論請先 登錄

英特爾發布全新GPU,AI和工作站迎來新選擇

晶體管電路設計(下)

晶體管電路設計(上) 【日 鈴木雅臣】

晶體管電路設計(下) [日 鈴木雅臣]

晶體管電路設計(上)[日 鈴木雅臣]

英特爾任命王稚聰擔任中國區副董事長

英特爾IEDM 2024大曬封裝、晶體管、互連等領域技術突破

IBM與Rapidus在多閾值電壓GAA晶體管技術的新突破

英特爾發布全新企業AI一體化方案

英特爾至強品牌新戰略發布

技術前沿:“環抱”晶體管與“三明治”布線

FinFET逐漸失效不可避免,英特爾研發全新設計的晶體管GAA-FET

FinFET逐漸失效不可避免,英特爾研發全新設計的晶體管GAA-FET

評論