A. Birckett N. Engineer P. Arlauskas M. Shirley P. Neuman

摘要:對1臺具有進氣門晚關米勒循環和高幾何壓縮比的機械增壓2.4 L直列4缸直噴汽油機進行了仿真、設計及測試,并通過改動齒輪傳動比降低發動機轉速。選擇1臺3.3 L自然吸氣V6發動機作為基準機型進行對標。該機械增壓直噴汽油機目標用途是中型客車或中小型貨車。采用計算機輔助工程軟件GT-Power進行部件選取和進氣道開發。相比于V6基準機型,利用動力總成仿真模型仿真可知直列4缸汽油機的燃油經濟性及性能都得到了提高。機械增壓器帶電磁離合器、中冷器及進氣歧管。通過改進內部電路將大量新軟件集封于量產ECU中。容積效率采用發動機自動圖譜技術和軟件進行標定。數據處理方法把原始輸出編輯為點-斜線格式。全因子試驗設計為最有用的標定區產生模型。發動機測功機的試驗結果表明在模擬的聯邦試驗規范行駛循環下有望大幅改善燃油經濟性。現階段正在開發增壓器離合器控制和車載測試。

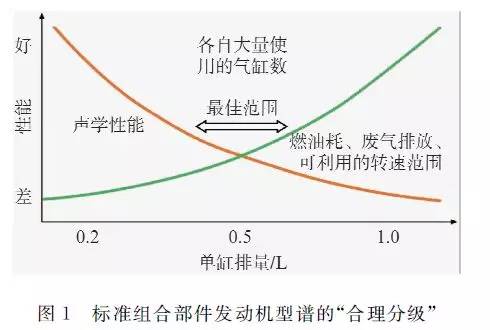

降低燃油消耗和排放,同時滿足車輛用戶對車輛性能和噪聲-振動-平順性(NVH)要求,是巨大的工程挑戰。照目前的發展,車輛平均尺寸和質量都在不斷增加,這為動力系統工程師帶來了更多挑戰。在短期內必須有先進的動力系統,以保持并吸引越來越多的汽車消費者群體。采用增壓技術和米勒循環的發動機在改善燃油經濟性、發動機響應效率和輸出功率等方面已顯示了很多優越性[1-3]。

本文所示的發動機設計及原型機建造由現代-起亞美國技術中心(HATCI)動力總成部發動機設計和試驗團隊完成。一系列已得到驗證并且已可投入市場的技術已被用于新發動機中,與同類的渦輪增壓發動機相比,該機型不僅有較低的燃油耗,而且有較好的發動機性能,特別是低轉速區域具有大扭矩輸出,并且有較快的瞬態響應。圖1為本文研究的機械增壓發動機。本文主要目的是描述機械增壓直噴汽油機從概念設計到初始測功機試驗,以及獲得試驗結果的工程過程。

1 仿真

采用Gamma技術公司的一維GT-Power及GT-Drive軟件分別進行了發動機、車輛燃油經濟性仿真[4]。以1臺2.4 L自然吸氣發動機為原型機。其主要特征包括壁面導向缸內直接噴射、持續雙可變氣門正時,以及快速起燃的緊耦合催化器。GT-Power發動機模型用試驗室測量標定,包括可測量缸內壓力的Kistler 6041B壓力傳感器、AVL 735S/753C燃油質量流量計、溫度調節裝置、Horiba MEXA-7500HEGR排放和空燃比分析儀,以及其他靜壓和熱電偶測量設備。

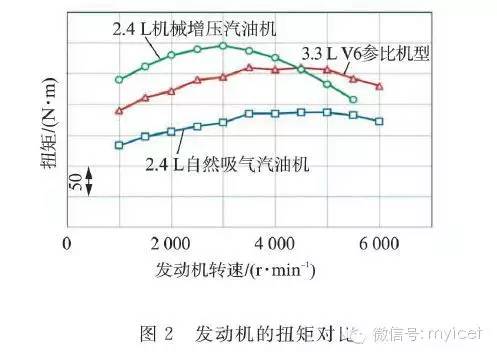

以1臺3.3 L V6發動機作為進行發動機性能和燃油經濟性對比的對標機型。圖2表示本機械增壓發動機、原型機2.4 L直列4缸直接噴射發動機,以及3.3L V6發動機的扭矩水平。這臺機械增壓發動機的最初設計意圖是在不犧牲車輛性能的前提下,與V6發動機相比,改善燃油經濟性。其優勢在于通過匹配變速器,而不是通過降低功率來降低發動機轉速,達到良好的低速行駛性能和快速響應。對于柴油機而言,可通過機械增壓和變速箱降低發動機轉速,使燃油耗降低25%-50% [5]。

2 建模

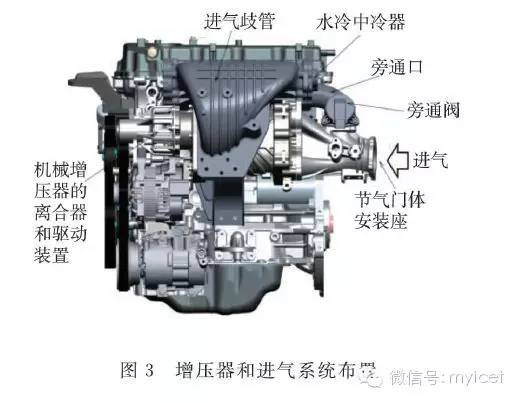

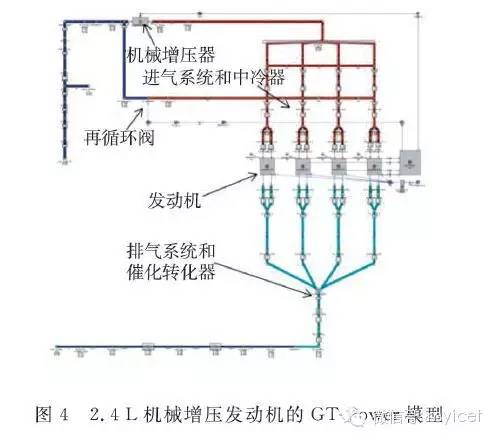

首先,增加1臺機械驅動“羅茨”式增壓器,并修正發動機模型。選擇1臺傳動比為3.63:1的Eaton TVSR900增壓器。該增壓器在發動機標定轉速5 500 r/min時達到最高轉速。進氣歧管的設計包括一系列特殊的部件:機械增壓器、增壓器驅動離合器總成、集成式水冷中冷器、再循環旁通閥和節氣門體法蘭等都布置在1個緊湊的裝置中(圖3)。這使它可以安裝在搭載2.4 L自然吸氣基準發動機的現有車輛上。在發動機低轉速時能使增壓器的離合器分離,使發動機接近零損耗。圖4為機械增發動機的GT-Power模型。

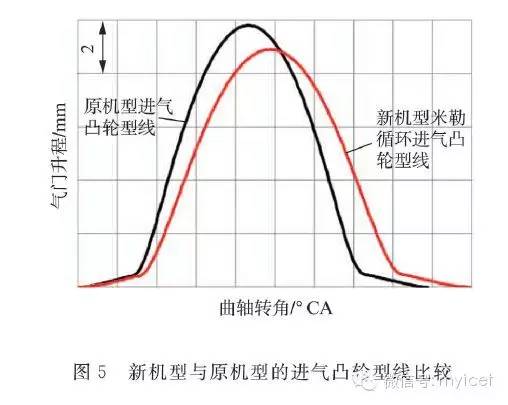

第二,仿真了一種新型進氣凸輪軸。與2.4 L原型發動機相比,升程降低而持續期延長。將進氣門延遲到壓縮行程關閉,降低氣缸內未燃混合氣充量。這有利于在部分負荷工況下運行,因為進氣可以不節流,但最大扭矩和功率降低。增加1臺機械增壓器能夠提高發動機質量流率和輸出功率,通常將其稱為米勒循環。圖5對比了新進氣凸輪型線與原基準發動機型線,而排氣凸輪型線未變。

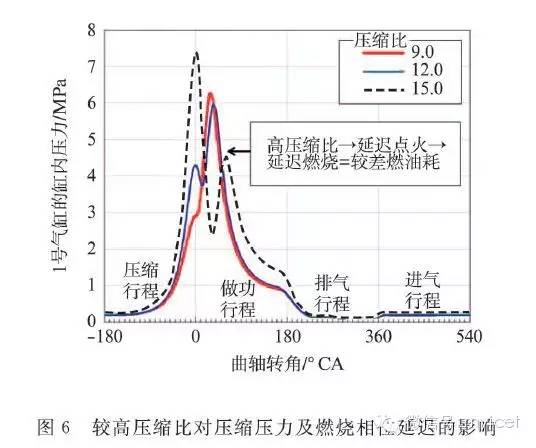

第三,做了若干較高壓縮比的方案,最后設計并試制了具有更高壓縮比的活塞。建立了帶準預測燃燒模型的GT-Power模型,并用1個爆燃控制器來設置Wiebe函數變量,基于轉速1 500 r/min全負荷時的爆燃極限,最后選定了較高壓縮比。因為壓縮壓力和溫度較高,作為折衷,壓縮比提高時,節氣門全開的點火正時必須推遲。圖6所示的數據表明,在壓縮比從9:1變到12:1時最高燃燒壓力(溫度)變化不大,但壓縮比為15:1時,在上止點的最高燃燒壓力有大幅變化。上止點后50°CA的獨特的第二壓力峰是由于很晚的點火定時造成的,而后者為防止末端混合氣的爆燃所必需。爆燃模型大致按1臺運行中發動機的實際運行情況進行標定,并針對不同壓縮比進行GT-Power仿真。

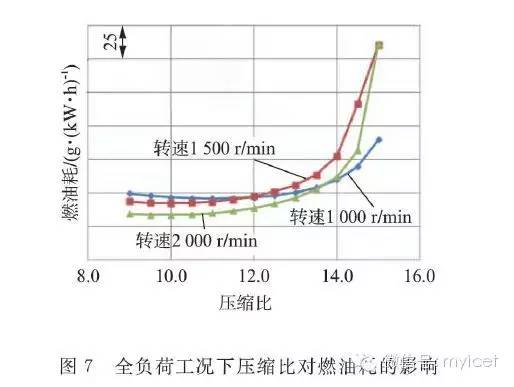

用主動爆燃控制器設置Wiebe燃燒相位重新試驗了仿真模型,并設計了1個正交試驗,在3種轉速下,壓縮比從9到15(點間隔為0.5)的試驗。圖7的數據表明節氣門全開時,壓縮比10.0~10.5左右時,比油耗最低。在發動機部分負荷運行工況下,通過測量在行駛循環下的燃油經濟性發現,較高壓縮比能有效降低燃油消耗。較高壓縮比有利于降低燃油消耗,同時不會由于爆燃極限值而影響發動機在低轉速時的節氣門全開性能。最后,選擇了壓縮比12:1,因為這是在不大幅影響節氣門全開性能情況下的最高可能壓縮比值。在部分負荷運行工況下,壓縮比高于12:1將提高發動機效率,但由于超過爆燃極限,這將限制節氣門全開時輸出扭矩的能力。

最后,發動機硬件的最后1項變化是增加1個低壓冷卻廢氣再循環(EGR)系統。多種研究證明了冷卻EGR系統的好處,而它將與采用米勒循環的機械增壓系統配合良好。因為正壓梯度將驅動足夠多的EGR流量從排氣系統后的催化轉化器供給增壓器進氣[6]。在GT-Power模型中,EGR對燃燒相位及燃燒持續期的影響是通過準預測燃燒模型參數來考慮的,而模型參數的設定是基于帶外部冷卻EGR的基準機型的試驗。

3 模型分析以及燃油經濟性預測

發動機模型的比油耗脈譜圖作為GT-Drive車輛模型的輸入。此外,為改善發動機低轉速扭矩(比對2.4 L基準機型)及瞬時增壓響應性,添加了1臺降速變速器。采用了整車質量約為1 500 kg的中型乘用車。2013年下半年啟動概念驗證車輛建造計劃,目前已完成6速手動變速車輛建模工作。表1對比了各種不同的傳動比。

表1 基準發動機與降速增壓發動機的變速器傳動比

| 項目 | 變速器傳動比 | 發動機轉速與車速比 | 變化百分比 | ||

| 發動機類型 | 基準發動機 | 降速增壓發動機 | 基準發動機 | 降速增壓發動機 | - |

| 傳動比 | 4.333/3.250 | 4.063/2.955 | - | - | - |

| 1檔 | 3.267 | 3.267 | 115.7 | 108.4 | -6.3% |

| 2檔 | 1.931 | 1.794 | 68.4 | 59.6 | -12.9% |

| 3檔 | 1.696 | 1.542 | 45 | 37.2 | -17.3% |

| 4檔 | 1.276 | 1.176 | 33.9 | 28.4 | -16.2% |

| 5檔 | 1.027 | 0.921 | 27.3 | 22.2 | -18.7% |

| 6檔 | 0.829 | 0.732 | 22 | 17.7 | -19.5% |

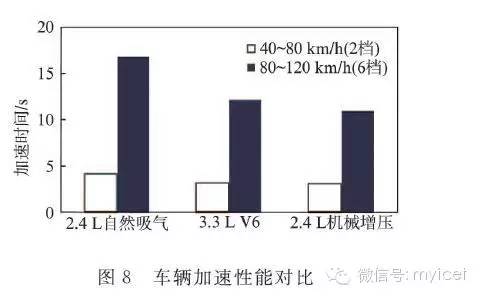

與2.4 L自然吸氣汽油機的基準車輛相比,對車輛進行了仿真以驗證降低傳動比不會影響車輛性能。相反,車輛性能與采用3.3 L V6汽油機的性能相當,甚至在有些情況下還更好些。圖8為3款發動機的2項加速指標。其中1項代表在城市路況下2檔從40 km/h加速到80 km/h的時間;另1項代表在高速路況下6檔從80 km/h加速到120 km/h的時間。

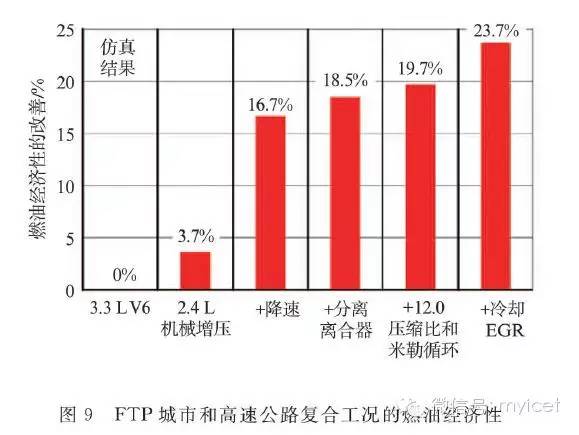

采用發動機模型預測了在聯邦試驗規范(FTP)城市和高速公路(未經調整)工況下行駛循環的燃油經濟性,并逐項評估所有各項技術。其中,降速變速器的引入對改善總的燃油經濟性貢獻最大。采用機械增壓器是有可能大大改善量產車輛性能唯一可行的辦法。如不加強低轉速工況扭矩,發動機性能較差,不能為顧客所接受。圖9為改善燃油經濟性的步驟。

4 設計

在發動機仿真的同時,一旦確定機械增壓器尺寸和帶輪升速比,發動機的設計工作就可以開始。采用CAD軟件進行進氣歧管的集成設計,包含增壓器安裝法蘭、懸置系統、增壓空氣中冷器,以及旁通閥。采用鑄造技術獲得復雜的內部結構,從而使外部總體尺寸更加緊湊。

4.1系統布置

機械增壓器的外形設計不得超出原2.4 L發動機進氣歧管的外輪廓,以使其可以順利裝入意欲匹配的試驗車輛中。機械增壓器外殼安裝在進氣歧管和發動機缸體之間的下部。增壓空氣向上流動,經過增壓室,再通過中冷器。而后,進氣氣流通過氣道進入發動機,或者部分通過旁通回流機械增壓器進氣口。圖10和圖11表示機械增壓器和進氣歧管總成的其他主要部件。

4.2機械增壓器

如上文所述,機械增壓器為1臺Eaton TVS系列R900“羅茨”容積式增壓器。增壓器采用第6代標準TVS系列轉子組,為扭轉160°的4齒設計。增壓器進氣量為 900 mL/r。Eaton R系列增壓器更關注空氣流量而非容積效率和等熵效率。該設計項目還包括向機械增壓器附加1個離合器,當不需要增加進氣空氣流時,能夠完全消除與轉子組和齒輪組相關的摩擦和驅動扭矩。離合器采用+12V運行,為避免不同的轉速變化率和扭矩沖擊,也可與脈沖調制相匹配。通過嚴格控制運行速度、循環數和熱量積聚,耐久性達到16萬km(10萬英里)。

4.3進氣歧管

考慮到機械增壓器質量,進氣歧管采用鋁合金砂鑄件。為減小鑄件質量,進氣歧管壁厚減薄為3 mm。進氣歧管采用斜面式組合布局中冷器內的滑板,分別用法蘭安裝到氣缸蓋、增壓器旁通閥。

4.4增壓空氣中冷器

采用集成水冷式增壓空氣中冷器減少節氣門體后的增壓空氣體積,縮短節氣門響應時間。空氣中冷器經改進以適應空間環境。摒棄了傳統的安裝法蘭,進氣口和排氣口直徑增加到19 mm。核心容積約為1.1 L,其為兩通道設計。進氣歧管帶有中冷器檢視孔蓋板,從而便于中冷器的安裝和拆卸,采用發泡密封件阻止氣流圍繞在冷卻器芯周圍。

4.5旁通閥

再循環旁通閥是1個直徑為50 mm的蝶形閥。采用可變執行器,調節范圍在0~90°之間,位置誤差不超過0.5°。執行器響應時間不超過50 ms。在離合器分離、所有空氣氣流都必須旁通增壓器(因為增壓器轉子不轉時為無流動狀態)的條件下,大直徑旁通閥能夠為增壓器提供充足空氣。最初使用旁通閥是為了EGR系統。其控制算法是現成的,眾所周知它具有很好的可靠性,便于各種用途的控制。旁通閥的安裝位置也很重要,要防止不必要的冷凝水積聚。

4.6液體冷卻回路

水冷式中冷器液體冷卻回路包括1個永磁葉片式冷卻液泵和1臺安裝在車輛懸置架上的低溫散熱器。采用1個組合式鋁制冷卻液儲存箱作為回路系統的加注點。冷卻液儲存箱安裝在車輛左前角的前保險杠后。冷卻液泵直接與冷卻液儲存箱相連。加注點為鋁制加注口,連接承壓0.1 MPa的冷卻液加注蓋。系統的回流點在加注口內。1對冷卻液線路從冷卻液泵出口經中冷器,到低溫散熱器。加注冷卻液中水和乙二醇的比例為1:1。

4.7皮帶傳動系統

為降低發動機額外軸向長度,機械增壓器采用二級帶傳動系統驅動。為延長保養周期,增壓器采用6峰或6筋剖面的蛇形帶。二級皮帶傳動的曲軸力矢量與一級帶傳動力矢量相反。這樣使作用在1號曲軸主軸承的力降低14%。圖12表示帶傳動系統布置。圖中藍色箭頭代表原一級蛇形帶的力矢量,紅色箭頭代表機械增壓器系統二級傳動帶的力矢量。

為將上張緊輪懸置架、張緊輪臂和發動機懸置架安裝在接近理想的位置,設計了1個很大的橋式懸置系統。標準的發動機前蓋均無這些安裝點。二級帶傳動張緊輪為新設計的線性動態張緊輪。外張緊輪可很快適用不同的張緊力而不必作很大的變動。

上線性張緊輪懸置架連接到1個偏心輪,其在1個孔內旋轉在末端安裝位置實現+/-6 mm變動。偏心輪和帶長度變化相結合能在任意負荷點均能獲得所要求的張緊力。

5 發動機測試

在成功完成發動機硬件設計和安裝后,機械增壓發動機被安裝在發動機試驗臺架上。第1項測試為帶有再循環閥的無離合器R900增壓器。發動機壓縮比不變,保持在11.3:1。第2項測試為升級到帶離合器的R900增壓器,壓縮比12:1的活塞和米勒循環進氣凸輪。圖13表示增壓器帶有離合器的發動機。發動機測試使用牌號為RON 91的燃油,其乙醇含量達到10%。

5.1試驗布置和軟件執行

對渦輪增壓直噴汽油機的控制單元進行了修改,以控制機械增壓器離合器和再循環旁通閥。標準ECU控制渦輪廢氣旁通閥以控制增壓壓力,相較于自然吸氣發動機,渦輪增壓發動機可通過使用再循環旁通閥更好地控制負荷水平。

5.2發動機標定

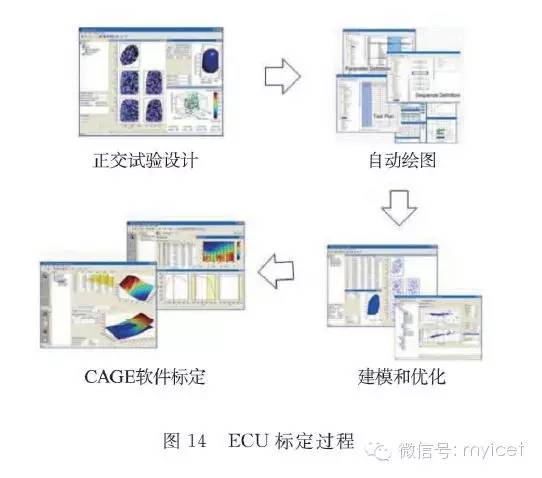

利用A&D ORION自動繪圖功能進行虛擬環境標定和所有基準值的標定工作。采用基于Matlab模型的正交試驗響應模型生成凸輪相位、點火正時旁通閥開度設定,以及EGR率的最優標定。標定過程的主要目標是給定負荷目標下的比油耗最小化。同時進行ETAS“ASCOM”試驗設計和標定生成。標定過程如圖14所示。

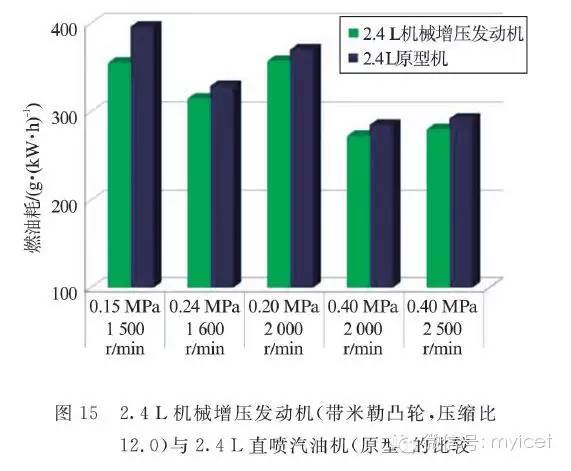

標定工作完成后,即將進行瞬態增壓響應試驗,并在發動機測功機上模擬0~97 km/h車輛加速。還將在測功機上進行瞬態行駛循環FTP試驗以驗證標定的適應性,為車輛試驗做準備。5個穩態點的初步測試結果與GT-Power軟件的仿真結果基本一致。這5個穩態點是帶有標準不降速變速器的中型客車的發動機具有代表性的轉速和負荷點。離合器分離和增壓器旁通閥全開,壓縮比提高到12.0(原壓縮比為11.3),米勒循環進氣門晚關時,5點平均燃油耗降低了5.4%。燃油經濟性的大部分收益來自因進氣凸輪持續時間較長,降低了泵氣損失。部分負荷運行不需增壓壓力時,增壓器離合器對降低附加損失起了重要作用。圖15為離合器分離、旁通閥開啟發動機與基準發動機的比油耗對比。

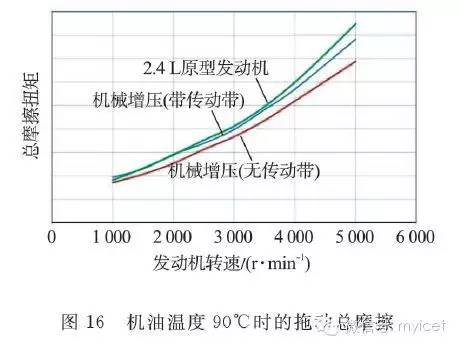

帶有機械增壓器、無離合器,以及旁通閥全開的發動機總摩擦(包括泵氣損失)與2.4 L基準發動機大體一致(圖16)。較低的拖動摩擦值歸因于進氣門晚關,以及米勒循環凸輪減少泵氣損失。

6 試驗設計

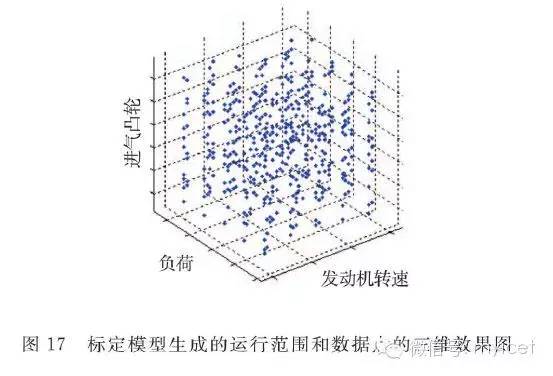

基于MatLab軟件,自動統計標定建模工具ETAS“ASCOM”被用來生成全因子試驗設計(圖17)。該統計軟件可以為生成標定用的低誤差模型只需較少的數據點。試驗設計只需要2組數據,每組250個數據點,總共需要不超過500個數據點。隨機設定試驗的附加因素,包括不同增壓水平下的進排氣凸輪中心線、空燃比和增壓器旁通設定點,使轉速和負荷變化。點火提前角達到最佳最大扭矩的最小提前角(MBT)或爆燃極限。MBT常見指標選擇為已燃質量百分數(MFB)50,上止點后8°CA。利用AVL公司Indiset軟件進行燃燒分析。

發動機自動繪圖軟件ORION控制試驗室環境,標定工具快速分配500個數據點,并行控制7個輸入變量。由儀器(熱電偶、壓力傳感器,以及發動機爆燃和早燃的Indiset燃燒數據)和發動機電控單元ECU的數據所創造的基本試驗室和發動機的安全性使發動機可以全天24小時無人運行。

7 響應模型建立

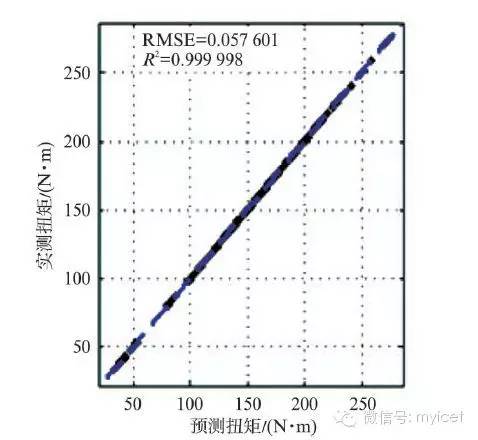

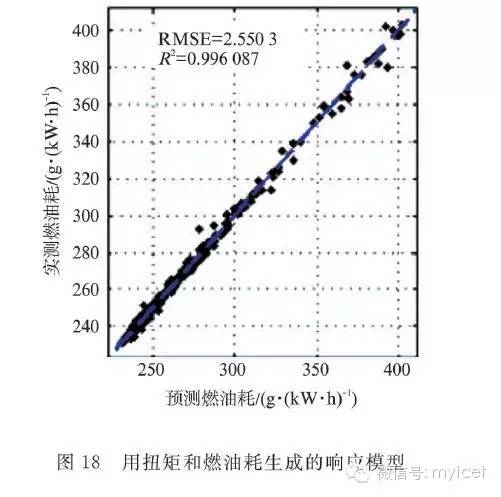

對測量數據進行了處理并用標定工具中的統計算法建模。快速識別并清除異常數據。特別需要注意不能過度預測各模型的響應情況。圖18為扭矩和比油耗生成的響應模型。無論對扭矩還是比油耗,低誤差(RMSE)和R2值接近1在統計上都是理想的。

8 標定生成

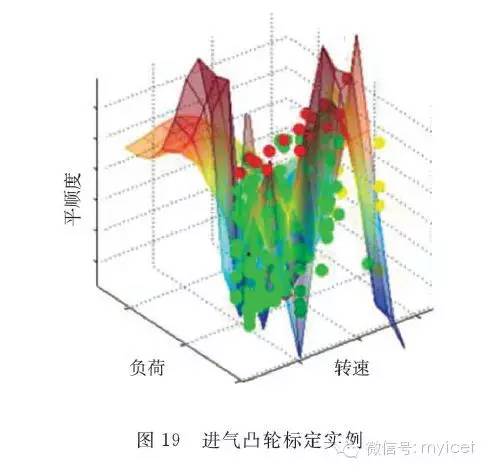

從比油耗和扭矩模型中提取進排氣凸輪中心線、增壓器旁通(進氣歧管絕對壓力設定點),以及點火提前角的標定。利用一種類似于MatLab標定生成的標定工具CAGE,盡可能優化標定,使燃油耗最小化,然后獲得最大扭矩。通過一種“平順”工具進一步改進標定,然后將其直接輸入INCA以評估發動機。進氣凸輪標定的實例如圖19所示。曲面圖穩定、平滑和精確的標定有利于車輛加速過程中的工況過渡。

9 結語

滿足未來排放和燃油耗目標需要動力總成技術進一步改善發動機效率。汽油直噴和增壓縮缸強化技術具有發展前景。采用降速變速器和增壓裝置提供額外的低速扭矩,以獲得降速優勢。本文利用機械增壓實現低速扭矩的提升。通過降速和縮缸強化改善燃油經濟性,本研究在提高發動機效率方面具有進步意義。

-

機械

+關注

關注

8文章

1669瀏覽量

41437 -

離合器

+關注

關注

0文章

111瀏覽量

14874 -

汽油機

+關注

關注

0文章

58瀏覽量

11703 -

增壓器

+關注

關注

1文章

33瀏覽量

11452

發布評論請先 登錄

基于DSP的汽油機點火參數自動測試系統

電感儲能式汽油機點火器總成技術條件

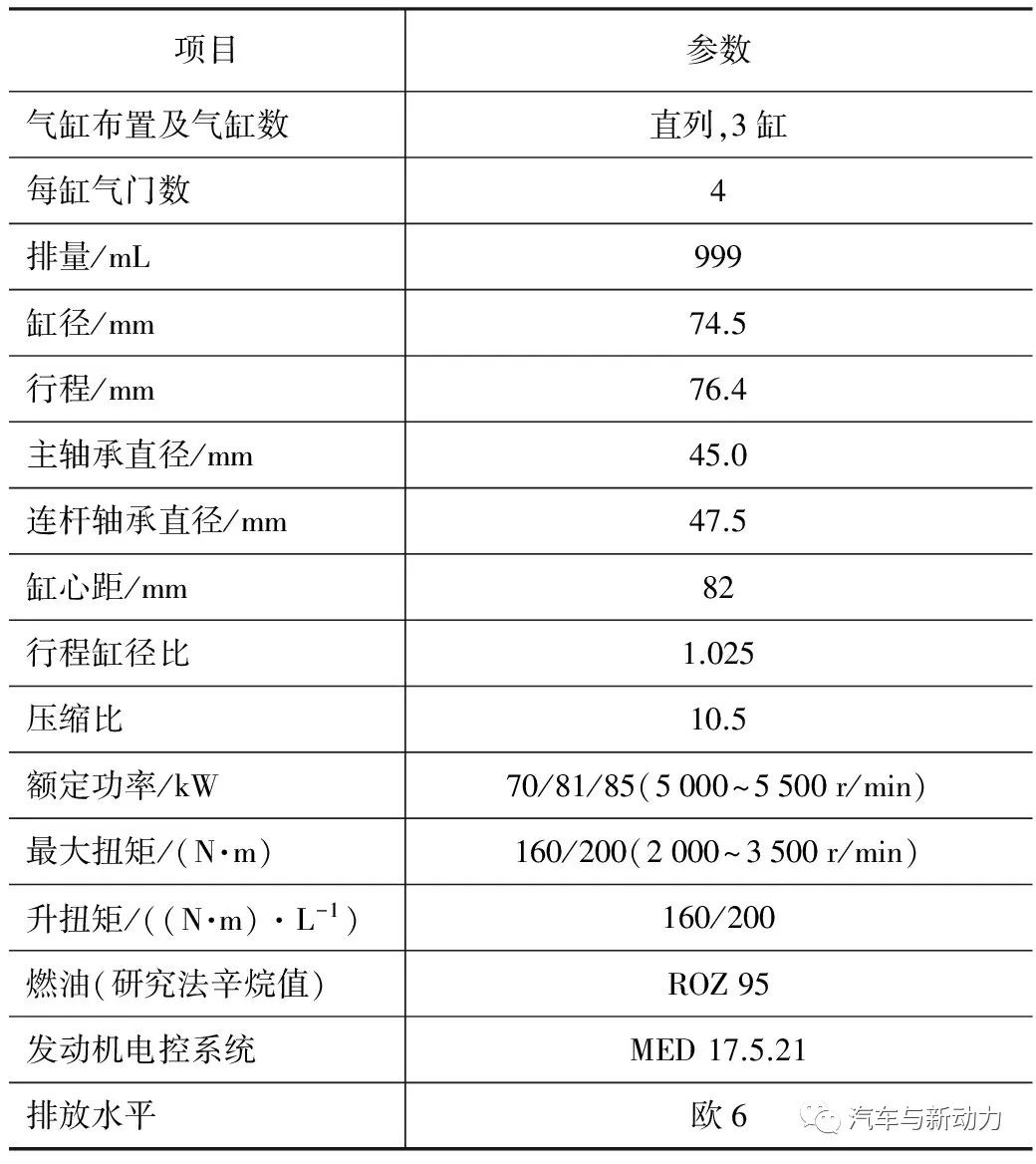

關于3缸1.0 L增壓直噴式汽油機性能分析

關于3缸1.0L增壓燃油分層噴射汽油機性能分析

關于直列6缸直噴式汽油機性能分析

關于歐6直噴汽油機性能分析和可行性解決方案評價

關于Volkswagen3缸1.0 L-TSI汽油機性能分析

關于機械增壓2.4 L直噴汽油機性能分析

關于機械增壓2.4 L直噴汽油機性能分析

評論