Opel公司為新一代Astra轎車開發了新的發動機機型。與原機型相比,該3缸和4缸汽油機機型具有較小的活塞行程和安裝空間,并且特別重視改善全負荷燃油耗,并為1.0L和1.4L渦輪增壓機型選擇了適中的升功率表現。

1緊湊型轎車

Opel公司的緊湊型轎車從1936年第1輛Kadett轎車開始就已開創了歷史,現在又新開發了第11代緊湊型Astra轎車。至今,哈勒(halle)工廠生產的Kadett和Astra轎車已超過2400萬輛,而最新一代的Astra轎車開創了Opel公司的新紀元,真正實現了產量上的飛躍。Astra轎車以全新的輕量化汽車結構為基礎,遵循了效率、網絡化和運動型3個前提條件,搭載最新一代的發動機,并且能夠通過手機實現網絡化。

新一代Astra轎車從外觀上就凸顯了其運動型的設計,并且比原車型最多可減重200kg。新一代Astra轎車尺寸變得更小,但是所提供的空間和舒適性卻大大提高。

2目標值和開發任務

新一代Astra轎車采用的發動機也是全新開發的(圖1),所有機型的曲柄連桿機構的開發目標都是相同的,并且具有相同的基因:

圖1 新型Opel Astra轎車搭載最新一代發動機

(1) 最高的效率,由于這些機型具有低摩擦、高燃油利用率和合適的尺寸設計等優點,對新一代Astra轎車的總效率起到了決定性的作用;

(2) 極好的加速響應特性,在低轉速范圍內就已具有高的瞬態扭矩,從而獲得了非常好的靈活性和駕駛樂趣;

(3) 優異的運轉平穩性,開發的目標是要達到最高等級舒適性水平,而且要超過整個排量型譜的機型。

Opel和GM公司依靠在3缸和4缸汽油機領域的豐富經驗制定了極具競爭力的新型Opel Astra K型轎車發動機型譜的開發目標,使發動機達到了體積小、燃油低,其動力性能卻能與較大排量的發動機比肩,甚至超過了用戶的期望,因此這種發動機結構系列必須進行全新設計。這款搭載于新款Astra K型轎車上的發動機在各方面都超過了原機型。

與原機型相比,新型發動機在降低排量和體積的情況下,仍能滿足開發目標要求,并且考慮到全負荷燃油耗,對于1.0L和1.4L增壓機型選擇了170N·m或175N·m較為適中的升扭矩,以及較為合適的尺寸。雖然在發動機型譜內部調整了部分相反的開發目標的優先次序,但是上市的發動機仍然達到了出色的噪聲特性和動態性能。

3運轉平穩性

為了保證3缸發動機的運轉性能,新款Astra K型轎車在開發與之匹配的發動機時利用了Opel和GM公司全球開發團隊的經驗,不僅使3缸機具有與4缸機相似的噪聲品質,而且使3缸機和4缸機在量產后也保證了其良好的噪聲特性。

在整個開發過程期間,通過內容廣泛的模擬,以及對各種零部件和整機的試驗研究,來提高噪聲-振動-平順性(NVH),并考慮到了發動機控制系統,以及動力總成系統在汽車上的集成。

發動機結構在聲學上的設計使得新型發動機在空氣傳聲路徑和固體傳聲路徑上減少了噪聲源,從而避免了進行后期座艙中發動機噪聲傳播路徑的優化。這種低噪聲設計的發動機不僅集成于發動機艙中,擁有較大的自由度,而且聲學工程也受到較少的限制。

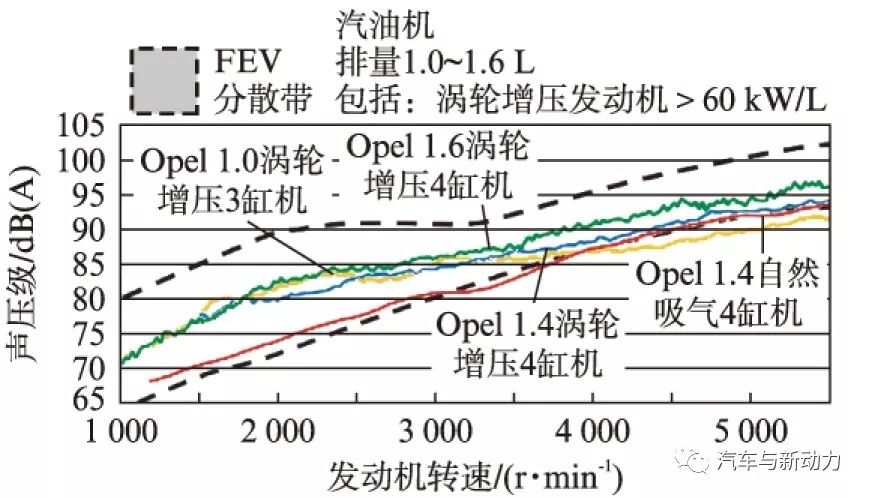

由于重視噪聲問題,因而不僅使得4缸機在噪聲性能方面是其等級中最好的,而且證實了3缸機的噪聲水平可低于4缸機(圖2)。

圖2 汽油機在轉速范圍內的平穩低噪聲

優化噪聲性能的主要措施是: (1) 配氣正時鏈條通過所應用的鏈輪齒形針對降低噪聲輻射進行了優化,為了確保低的噪聲輻射,以及消除可聽得到的異常噪聲,對鏈條、張緊器和導軌的整個結構系統進行了優化;(2) 使高壓噴射系統擺脫聲學關系;(3) 采用主軸承框架底座使基礎發動機具有非常高的剛度,并且通過優化每個零部件減少噪聲輻射。

通過減少各種異常的發動機噪聲,再加之總的噪聲水平較低,新型發動機獲得了出眾的噪聲品質。這些策略能使得發動機集成到整車上,在技術上容易實現并且有助于降低成本。

搭載于新款Opel Astra K轎車上的新型發動機使用者可以感受到低的NVH性能,以及精確的噪聲品質。

4發動機結構

該機型1.0L和1.4L發動機采用壓鑄鋁氣缸體曲軸箱,而高升功率版的1.6L發動機則采用灰鑄鐵氣缸體曲軸箱,為了提高結構剛度,都采用了壓鑄鋁主軸承框架底座。鋁氣缸體曲軸箱中鑲鑄了鋼氣缸套,其外圓面粗糙的毛坯表面使氣缸體與氣缸套之間能獲得非常好的形狀結合,而采用合適的熱處理方法則能減小變形。鋼氣缸套頂面被鋁材封住,以確保氣缸體頂面具有良好的可加工性,并且保證了對氣缸蓋火力面的密封功能。為了能將渦輪增壓發動機功率傳遞到動力總成系統中去,這些機型都使用了鍛鋼曲軸,其中3缸機曲軸具有6個平衡塊,而4缸機曲軸具有8個平衡塊,既能達到良好的運轉平穩性,又能獲得優異的噪聲和振動特性。小型結構系列3缸機和4缸機的基礎發動機部件示于圖3。

圖3 具有主軸承框架底座的鋁壓鑄機體

鍛鋼曲軸與小的軸承間隙相組合,并在發動機寬廣的運行溫度和運轉工況范圍內獲得了優異的噪聲特性。新型的1.4L自然吸氣進氣道噴射汽油機因其燃燒壓力相對較低而配備了帶有4個平衡塊的鑄鐵曲軸,為了進一步減輕質量,曲軸在主軸承和連桿軸承范圍被鑄成空心的。

活塞頂面在燃燒開發過程中根據計算流體動力學(CFD)分析進行造型設計。為了確保運轉平穩性,進行了許多有限元(FEM)分析模擬,而且還針對氣缸體的熱膨脹優化了活塞結構,以確保活塞系統的穩定性。

在Astra轎車的所有發動機上,冷卻活塞的機油噴嘴都將其機油冷卻噴束對準活塞底部,以確保高負荷時的潤滑,以及降低冷起動時的噪聲排放。對活塞環組的摩擦、運轉平穩性和經濟性進行了優化。第1道活塞環工作表面在出色的抗磨損可靠性的同時具有低的摩擦,從而降低了活塞環和氣缸套的磨損。粉末冶金連桿提供了至少與傳統鍛鋼連桿相同的強度性能,由于采取了許多較新的燒結工藝,加工費用減少了,質量又減輕了。

在包括1.4L排量在內的所有發動機上,氣缸蓋應用了水冷卻的整體式排氣歧管(圖4),這樣不僅縮短了近發動機催化轉化器的加熱時間,而且也降低了廢氣渦輪增壓器的最高溫度,而1.6L渦輪增壓發動機仍繼續使用安裝在外面的排氣歧管,以便確認汽車冷卻系統的尺寸。

圖4 具有滾輪搖臂氣門機構和

整體式排氣歧管的氣缸蓋

所有的渦輪增壓機型都裝備了噴油壓力為200MPa的缸內直接噴射系統,噴油器位于氣缸中央,用于氣缸內直接噴射的高壓燃油泵安裝在氣缸蓋上,并由進氣凸輪軸末端的專用凸輪驅動,而排氣凸輪軸則驅動機械式真空泵。

低摩擦的液壓滾輪氣門壓桿操縱氣門機構,并由帶有液壓張緊器的配氣正時鏈驅動。為了減小噪聲輻射,鏈條通過應用低摩擦的鏈輪齒形設計進行優化。鏈條、鏈輪齒形設計、鏈條張緊器和導軌的整個結構系統減小了總的噪聲輻射,并且消除了所有能聽見的不正常噪聲。在所有的機型上,2個獨立的凸輪軸相位調節器以60°~65°的配氣相位調節范圍為所有的行駛條件提供了最佳的配氣正時,從而盡可能達到最佳的燃油耗、噪聲特性、功率和廢氣排放。

為了進一步改善所有機型的燃油耗和功率,機油由1個可變排量機油泵循環,其排量可由1個集成的電子控制閥進行調節,該閥可控制2種機油泵壓力等級,而且也能調節活塞冷卻機油噴嘴的功能。

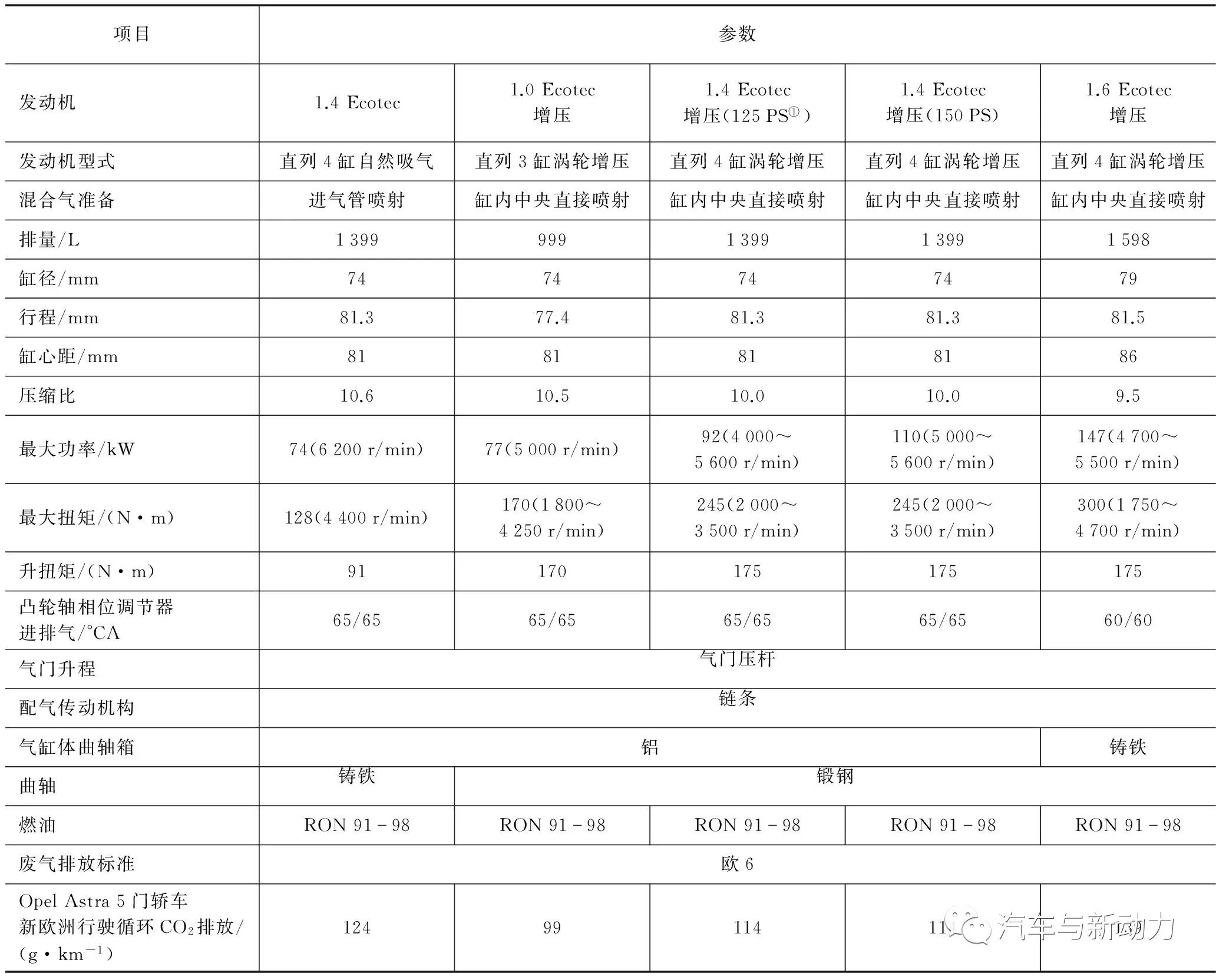

Opel Astra K型轎車使用的各種汽油機機型的技術數據示于表1。僅在1.6L渦輪增壓機型上選用了較大的缸徑和缸心距,而1.0L和1.4L機型在缸徑74mm情況下都具有相同的81mm缸心距,不同的排量則由各自不同曲軸曲拐的行程來調節。

表1 Opel Astra轎車汽油機的技術數據參數

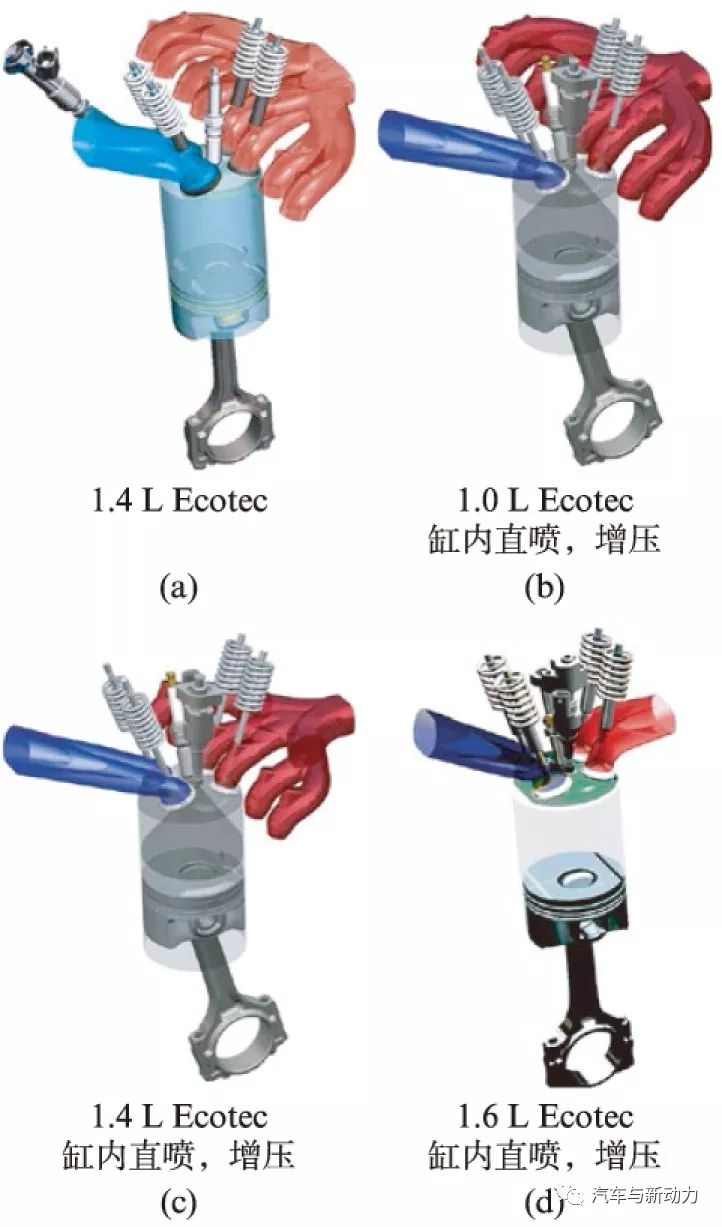

5燃燒過程和混合氣準備

缸徑較小的渦輪增壓機型的最佳混合氣準備依靠位于氣缸中央的高壓噴油器來達到(圖5),其中6孔噴油嘴在位置需求較小的情況下能獲得精確的燃油噴束,其混合氣準備充分利用計算流體動力學(CFD)分析和光學發動機進行開發。最高燃油壓力高達200MPa。對于改善混合氣準備而言,聲學特性的優化是1個開發重點。為了減少發動機運行時的噪聲輻射,設計上就應避免氣缸蓋與噴油系統的任何直接接觸,由橡膠件或用碳填充的特氟龍(聚四氟乙烯)密封墊的阻尼裝置使燃油系統不可避免的產生振動,并與發動機完全隔離。

圖5 各種汽油機機型的燃燒室、噴油和氣道

管路裝配組件除了燃油管之外還包括噴油器、電纜束和燃油壓力傳感器,作為完整的裝配組件能顯著減少發動機工廠的操作。這種一體式結構使得在裝配之前可以在發動機工廠中進行許多試驗,例如檢驗密封性。

6渦輪增壓

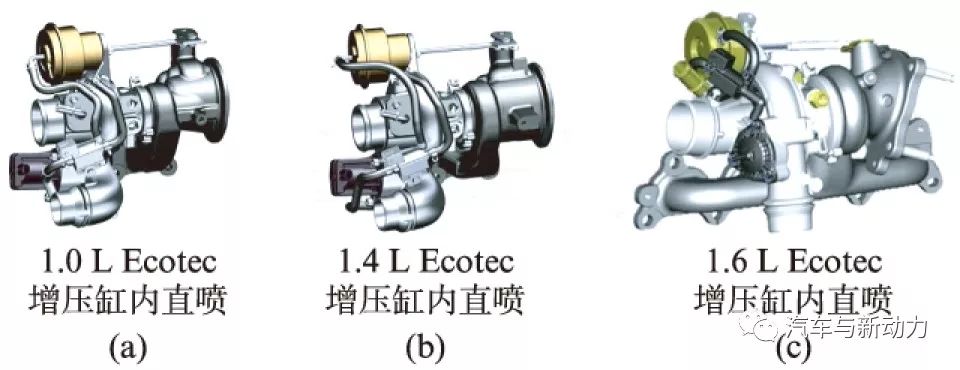

1.0L、1.4L和1.6L排量的缸內直噴式機型都采用渦輪增壓,因而具有出色的扭矩儲備和功率、卓越的行駛性能和良好的噪聲特性,使得Astra轎車的駕駛樂趣毫不遜色。通過采用渦輪增壓器應用可靠有效的技術達到了高要求的功率目標,其開發重點在于迅速的扭矩建立和高效率,而這些設計要求都是通過采用壓力操縱式旁通閥的單級渦輪增壓器來實現的。集成在氣缸蓋中的排氣歧管使得廢氣溫度適中,因而渦輪葉輪和殼體可使用有利于降低成本的材料,當然這種部件合適的溫度被充分利用來優化高負荷運行工況的燃油耗。圖6示出了3種機型的渦輪增壓器。

圖6 新型Astra 轎車汽油機的渦輪增壓器

由于進行了內容廣泛的模擬工作,因而能將硬件反復優化的次數降到最低程度,這樣挑選出的渦輪增壓器就能達到卓越的加速響應性能,例如僅需1.5s就能獲得90%的最大扭矩。為了避免廢氣再循環期間產生噪聲現象,已開發出最佳的旁通系統流動回路。

7功率和燃油耗

新款Opel Astra K型轎車上的汽油機特別適合于行駛阻力小的汽車,為了每種機型都能獲得良好的性價比和優異的燃油耗,向消費者提供了多種運動型發動機。5門Astra運動旅行車上帶有手動變速器的1.0L渦輪增壓機型的歐洲行駛循環CO2排放量僅為99g/km,而與Easytronic 3.0變速器組合排量降低到96g/km。1.6L渦輪增壓機型在具有優異的運轉平穩性的同時,能提供147kW的功率,并且每種機型都能確保非常好的駕駛樂趣。

這些發動機在進行開發時都反復進行過模擬,再將最有希望的結構方案制成單缸試驗發動機進行運轉試驗,以驗證模擬階段的假設,而且還可以將結論再返回到模擬模型中進行驗證。單缸試驗發動機在開發中的最大優點在于只需調整匹配幾個參數,例如缸徑、行程、燃燒室和凸輪等,與多缸機試驗相比,用于反復進行預運轉試驗的時間較短,花費的成本也較少。到最后步驟才采用開發程序中適當開發階段的3缸機或4缸機進行最終的試驗工作,用來試驗各缸的氣體脈沖和諧振在進排氣方面的相互作用,并分析評估活塞、氣缸套和燃燒室實際溫度的影響,以及證實發動機的摩擦。

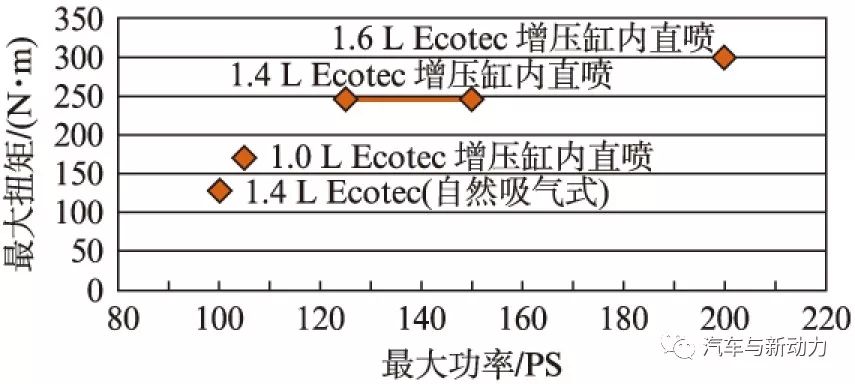

圖7示出了新款Opel Astra K型轎車各種汽油機機型的功率和扭矩值,提供了可便于用戶選擇的較細的功率分級。

圖7 新款Astra轎車汽油機功率的良好分級

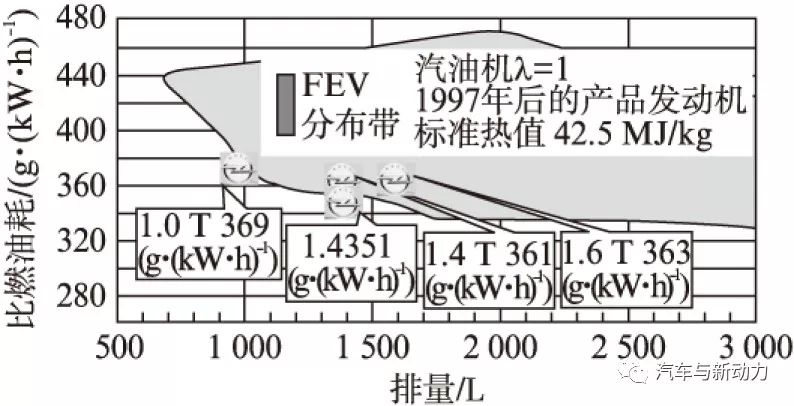

8最高的性能指標

圖8示出了在標準運行工況點(轉速2000r/min和平均有效壓力0.2MPa)上的標準化比燃油耗與FEV分布帶的比較。Opel Astra K款轎車上各種新型汽油機都達到了卓越的性能指標。

圖8 汽油機標準運行工況點的燃油耗

(轉速2000r/min,平均有效壓力0.2MPa)

9“柔性設備”發動機工廠

新款Opel Astra K型轎車的所有汽油機機型都在匈牙利Szentgotthard工廠生產。該廠采用“Opel柔性設備”方式生產,能在同1條共用加工和裝配流水線上生產許多品種的汽油機和柴油機。Opel公司的這種策略具有很大的靈活性,并能靈活地對各種不同的市場需求作出快速的反應,而且這些汽油機和柴油機在質量、效率和成本方面都能達到最優的程度。

10展望

新款Opel Astra K型轎車搭載的新型汽油機機型達到了非常優異的性能,Opel公司致力于進一步開發其他的變型機和下一代發動機,將繼續加快開發新車型和傳動系統,并適時投放市場。

-

變速器

+關注

關注

5文章

323瀏覽量

34706 -

功率

+關注

關注

14文章

2100瀏覽量

71278 -

汽油機

+關注

關注

0文章

58瀏覽量

11703 -

渦輪增壓器

+關注

關注

3文章

90瀏覽量

11882

發布評論請先 登錄

汽油機換擋油門控制電路設計

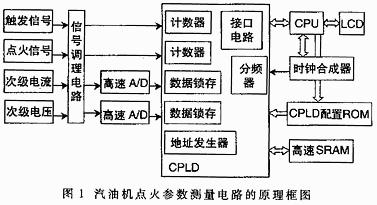

怎么設計基于FPGA的電控汽油機噴油脈寬處理系統?

基于DSP的汽油機點火參數自動測試系統

電感儲能式汽油機點火器總成技術條件

運用CPLD器件和AT89C52實現汽油機點火參數測量儀的設計

關于Opel Astra K轎車高效率汽油機性能分析

關于Opel Astra K轎車高效率汽油機性能分析

評論