助焊劑在PCB行業(yè)中應(yīng)用極廣,其品質(zhì)直接影響電子工業(yè)的整個生產(chǎn)過程和產(chǎn)品質(zhì)量。隨著RoHS和WEEE指令的實行,無鉛化對助焊劑的性能提出了更高的要求,助焊劑已由傳統(tǒng)的松香型向無鹵、無松香、免清洗、低固含量方向發(fā)展,其組成也隨之發(fā)生了相應(yīng)的變化,各組分的相互作用,使助焊劑的性能更加優(yōu)良

助焊劑通常是以松香為主要成分的混合物,是保證焊接過程順利進行的輔助材料。焊接是電子裝配中的主要工藝過程,助焊劑是焊接時使用的輔料,助焊劑的主要作用是清除焊料和被焊母材表面的氧化物,使金屬表面達(dá)到必要的清潔度。它防止焊接時表面的再次氧化,降低焊料表面張力,提高焊接性能。助焊劑性能的優(yōu)劣,直接影響到電子產(chǎn)品的質(zhì)量。

助焊劑的基本組成

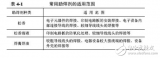

國內(nèi)外助焊劑一般由活化劑、溶劑、表面活性劑和特殊成分組成。特殊成分包括緩蝕劑、防氧化劑、成膜劑等。

助焊劑的成分

近幾十年來,在電子產(chǎn)品生產(chǎn)錫焊工藝過程中,一般多使用主要由松香、樹脂、含鹵化物的活性劑、添加劑和有機溶劑組成的松香樹脂系助焊劑。這類助焊劑雖然可焊性好,成本低,但焊后殘留物高。其殘留物含有鹵素離子,會逐步引起電氣絕緣性能下降和短路等問題,要解決這一問題,必須對電子印制板上的松香樹脂系助焊劑殘留物進行清洗。這樣不但會增加生產(chǎn)成本,而且清洗松香樹脂系助焊劑殘留的清洗劑主要是氟氯化合物。這種化合物是大氣臭氧層的損耗物質(zhì),屬于禁用和被淘汰之列。仍有不少公司沿用的工藝是屬于前述采用松香樹指系助焊劑焊錫再用清洗劑清洗的工藝,效率較低而成本偏高

免洗助焊劑主要原料為有機溶劑,松香樹脂及其衍生物、合成樹脂表面活性劑、有機酸活化劑、防腐蝕劑,助溶劑、成膜劑。簡單地說是各種固體成分溶解在各種液體中形成均勻透明的混合溶液,其中各種成分所占比例各不相同,所起作用不同。

有機溶劑:酮類、醇類、酯類中的一種或幾種混合物,常用的有乙醇、丙醇、丁醇;丙酮、甲苯異丁基甲酮;醋酸乙酯,醋酸丁酯等。作為液體成分,其主要作用是溶解助焊劑中的固體成分,使之形成均勻的溶液,便于待焊元件均勻涂布適量的助焊劑成分,同時它還可以清洗輕的臟物和金屬表面的油污。

天然樹脂及其衍生物或合成樹脂

表面活性劑:含鹵素的表面活性劑活性強,助焊能力高,但因鹵素離子很難清洗干凈,離子殘留度高,鹵素元素(主要是氯化物)有強腐蝕性,故不適合用作免洗助焊劑的原料,不含鹵素的表面活性劑,活性稍有弱,但離子殘留少。表面活性劑主要是脂肪酸族或芳香族的非離子型表面活性劑,其主要功能是減小焊料與引線腳金屬兩者接觸時產(chǎn)生的表面張力,增強表面潤濕力,增強有機酸活化劑的滲透力,也可起發(fā)泡劑的作用

有機酸活化劑:由有機酸二元酸或芳香酸中的一種或幾種組成,如丁二酸,戊二酸,衣康酸,鄰羥基苯甲酸,葵二酸,庚二酸、蘋果酸、琥珀酸等。其主要功能是除去引線腳上的氧化物和熔融焊料表面的氧化物,是助焊劑的關(guān)鍵成分之一

防腐蝕劑:減少樹脂、活化劑等固體成分在高溫分解后殘留的物質(zhì)

助溶劑:阻止活化劑等固體成分從溶液中脫溶的趨勢,避免活化劑不良的非均勻分布

成膜劑:引線腳焊錫過程中,所涂復(fù)的助焊劑沉淀、結(jié)晶,形成一層均勻的膜,其高溫分解后的殘余物因有成膜劑的存在,可快速固化、硬化、減小粘性。

助焊劑各成分的作用

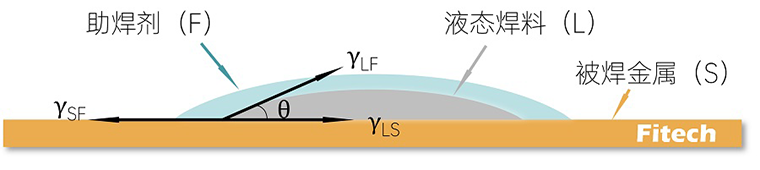

被焊金屬工件表面存在氧化物、灰塵等污垢,阻礙工件基體金屬和焊料之間以原子狀態(tài)相互擴散,因此必須清除氧化物等以使表面清潔露出金屬基體,但是被清潔的金屬基體表面的原子在大氣中又立刻被氧化,在焊接溫度下,氧化速度更快。所以在焊接過程中加入助焊劑,用來協(xié)助提供沒有氧化層的金屬表面,并保持這些表面的無氧化物狀態(tài),直到焊錫與金屬表面完成焊接過程。同時依靠焊劑的化學(xué)作用,與被焊金屬表面的氧化物化合,在焊接溫度下形成液態(tài)化臺物,使被焊金屬部位表面的金屬原子與熔融焊料的原子相互擴散,以達(dá)到錫焊連接的目的。在焊接過程中助焊劑還能促進焊錫的流動和擴散,通過減小表面不平度來影響焊錫表面張力在焊錫擴散方向上的平衡。

理想的助焊劑除化學(xué)活性外,還要具有良好的熱穩(wěn)定性、粘附力、擴展力、電解活性、環(huán)境穩(wěn)定性、化學(xué)官能團及其反應(yīng)特性、流變特性、對通用清洗溶液和設(shè)備的適應(yīng)性等。

助焊劑的上述作用都是通過其中的活化劑、溶劑、表面活性劑等成分的作用來實現(xiàn)的。

活化劑的作用機理

活化劑主要作用是在焊接溫度下去除焊盤和焊料表面的氧化物,并形成保護層,防止基體的再次氧化,從而提高焊料和焊盤之間的潤濕性。

助焊劑活化劑的成分一般為氫氣、無機鹽、酸類和胺類,以及它們的復(fù)配組合物。

氫氣、無機鹽

氫氣和無機鹽如氯化亞錫、氯化鋅、氯化銨等是利用其還原性與氧化物反應(yīng),如:氣體助焊劑中的氫氣,在焊接之后水是其唯一的殘留物;而且氫的還原作用能有效地清除金屬表面的氧化物,把氧化物轉(zhuǎn)化為水。

MxOy+yH2=xM+yH2O

同時,氫還為金屬表面提供保護氣體,防止金屬表面在焊接完成之前再氧化。

有機酸

酸類活性劑(如鹵酸、羧酸、磺酸)主要是因為H+和氧化物反應(yīng),例如:

有機酸的羧基和金屬離子以金屬皂的形式除去焊盤和焊料的氧化膜:

CuO+2RCOOH→Cu(RCOO)2+H2O

隨后有機酸銅發(fā)生分解,吸收氫氣,并生成有機酸與金屬銅:

Cu(RCOO)2+H2+M→2RCOOH+M-Cu

松香(Colophony)用分子式表示為C19H29COOH,由于它含有羧基,使得它在一定的溫度下,有一定的助焊作用;同時松香是一種大分子多環(huán)化合物,因此它具有一定的成膜性,在焊接過程中傳遞熱量和起覆蓋作用,能保護去除氧化膜后的金屬不再重新被氧化。

現(xiàn)在有單一有機酸作活化劑,也有混酸用作活化劑。這些酸的沸點和分解溫度有一定的差異,這樣組合,可以使助焊劑的沸點和活化劑分解溫度呈一個較大的區(qū)間分布。

有機鹵化物

如羧酸鹵化物、有機胺的氫鹵酸鹽。

張銀雪以溴化水楊酸為活化劑,它在釬焊溫度時,可熱分解出溴化氫和水楊酸溶解基體金屬表面的氧化物;并且水楊酸的羥基、羧基在釬焊時可與JH樹脂反應(yīng)交聯(lián)成高分子樹脂膜,覆蓋在焊點表面。

有機胺的氫鹵酸鹽如鹽酸苯胺,在焊接時,熔融的助焊劑與基板的銅進行反應(yīng),并產(chǎn)生CuC12和銅絡(luò)合物。結(jié)果生成的銅化合物主要與熔融的焊料中的錫產(chǎn)生反應(yīng)生成了金屬銅,這些銅立即熔解到焊料之中,通過這些反應(yīng)和銅在焊料中的熔解,使焊料在銅板上流布。反應(yīng)如下:

Cu+2C6H5NH2?HCl→CuCl2+2 C6H5NH2+H2CuCl2+2C6H5NH2?HCl→Cu[C6H5NH3]2Cl

有機胺與酸復(fù)配使用

有機胺本身含有氨基-NH︰具有活性,加入有機胺可促進焊接效果。

為了減小助焊劑對銅板的腐蝕作用,可在配制的助焊劑中加入一定量的緩蝕劑,緩蝕劑通常選擇有機胺。有機酸和有機胺混合會發(fā)生中和反應(yīng),生成中和產(chǎn)物。這種中和產(chǎn)物是不穩(wěn)定的,在焊接溫度下會迅速分解,重新生成有機酸和有機胺,這樣就能保證有機酸原有的活性,焊接結(jié)束后,剩余的有機酸又會被有機胺中和,使殘留物的酸性下降,減少腐蝕。因此加入了有機胺類以后,不僅可以調(diào)節(jié)助焊劑的酸度,可以使焊點光亮,在不降低焊劑活性的情況下,焊后腐蝕性降至最低

目前,這方面最適宜的是將潤濕能力較強的有機胺和有機酸結(jié)合起來使用。如薛樹滿等人在專利中介紹了以脂肪族二元酸、芳香酸或氨基酸為活性成分復(fù)配的助焊劑。

此外,在焊劑中加入少量的甘油,不僅有助于焊劑的存儲穩(wěn)定性,也有助于活化劑的活性發(fā)揮。張鳴玲在助焊劑中加入二溴丁二酸、二溴丁烯二醇、二溴苯乙烯等來增強助焊劑的活性。

低溫時活性緩和的是羧酸(包括二羧酸),它們的高溫活性明顯提高;活性較高的是有機磷酸酯、磺酸、有機胺(包括肼)的氫鹵酸鹽或者有機酸鹽;鹵代物和其取代酸的活性大小取決于它們的具體結(jié)構(gòu)。

其它成分的作用

助焊劑中還包含許多其它有用成分。

溶劑主要作用是溶解焊劑中的所含成分,作為各成分的載體,使之成為均勻的粘稠液體。一般為醇類、酯類、醇醚類、烴類、酮類等。

高沸點的醇保護效果較好,但粘度大、使用不便;低沸點的醇黏度低,但保護性差,因而可以考慮選擇混合醇的方法[9][10]。一般為高沸點和低沸點醇的混合物,有的使用水溶性的醇和不溶于水的醚作溶劑[11]。李偉浩以超支化結(jié)構(gòu)和平均分子量為2000的水溶性聚合物作為助焊劑載體,超支化的分子構(gòu)型不僅能提高聚合物的熱分解溫度,同時可以降低聚合物的粘度,增強聚合物的滲透和潤濕性能。

表面活性劑主要作用是降低焊劑的表面張力,增加焊劑對焊粉和焊盤的親潤性。與Sn-Pb(63-37)相比,非鉛焊料(如SAC3O5等)的熔點更高、表面張力更大,在高溫時處理時間長,快速冷卻時產(chǎn)生的內(nèi)應(yīng)力大,所以表面活性劑在提高非鉛焊料焊接互連可靠性方面的作用更為突出。它們可以是非離子表面活性劑,陰離子表面活性劑,陽離子表面活性劑,兩性表面活性劑和含氟類表面活性劑。

緩蝕劑一般為吡咯類,例如苯并三氮唑(BTA),它是銅的高效緩蝕劑,其加入可以抑制助焊劑中的活性劑對銅板產(chǎn)生的腐蝕。一般認(rèn)為苯并三氮唑與銅反應(yīng)生成不溶性聚合物的沉淀膜。王偉科根據(jù)化學(xué)分析和X射線分析,認(rèn)為膜的經(jīng)驗式是BTA4Cu3Cl2?H2O和(BTA2Cu)2CuCl2?H2O,且聚合物和金屬銅的表面平行,非常穩(wěn)定。BTA在Cu2O層上成膜比在CuO層上成膜更容易,而且膜的厚度厚了近一倍。BTA的濃度大于l0-3 mol/L時,就可以很好地抑制銅的腐蝕。

防氧化劑主要功能是防止焊料氧化,一般為酚類(對苯二酚、鄰苯二酚、2、6-二叔丁基對甲苯酚),抗壞血酸及其衍生物等。特別是在水溶性助焊劑中,一定要有防氧化劑。F?J?賈斯基在助焊劑中加入多核芳香族化合物,在加熱時釋放出N2形成惰性氣氛從而防止氧化。

成膜劑選用烴、醇、脂,這類物質(zhì)一般具有良好的電氣性能,常溫下起保護膜作用不顯活性,在200 ℃ ~ 300 ℃ 的焊接溫度下顯示活性,具有無腐蝕、防潮等特點

觸變劑其主要作用是賦予焊膏一定的觸變性能,即焊膏在受力狀態(tài)下粘度變小,以便于焊膏印刷。印刷完畢,在不受力狀態(tài),其粘度增大,以保持固有形狀,防止焊膏塌陷。

增稠劑(又稱增粘劑)主要作用是增加焊劑的粘度,以賦予焊膏一定的粘性,便于粘貼待焊元件。

界面化合物生長抑制劑:在焊盤銅表面形成的合金涂覆層中含有金屬間化合物(IMC),它們的組成和厚度決定著組裝焊接時的可焊性。例如在熱風(fēng)整平中形成Cu3Sn和Cu6Sn5,前者可焊性差,后者可焊性較好,而最表層的焊料層才是最好焊接的;在Sn-Pb(63-37)中,由于低共熔合金Sn/Pb的覆蓋,其IMC的厚度小;在非鉛焊料中,常加入其它金屬(如SN100CL中的Ni或Co)來影響IMC層的厚度[14];而在助焊劑中,常加入草酸,2-氨基苯甲酸,喹啉,喹啉-2-羧酸等。此類化合物可在焊料與界面處形成一層界面化合物沉積層,可抑制焊料與基板的原子擴散,因此阻礙了金屬間化合物的生長

電子發(fā)燒友App

電子發(fā)燒友App

評論