回流焊接過程中存在著焊料和助焊劑飛濺的問題,這會對電子產(chǎn)品的質(zhì)量和可靠性有很大影響。PCB上的助焊劑殘留物不僅具有化學腐蝕性,而且一些殘留物具有絕緣特性,在飛濺后會導致電路測試結果受影響。助焊劑飛濺受到多種因素影響,包括化學成分,回流曲線,PCB光滑度和表面處理等。本文主要分析一下PCB光滑度,化學成分和表面處理對助焊劑飛濺的影響。

助焊劑飛濺測試

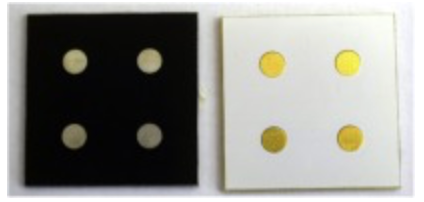

助焊劑的擴展受表面張力影響,由于光滑和粗糙表面會帶來不同的表面張力,因此可以預料到焊盤表面和焊盤周圍的粗糙度會影響助焊劑的擴散面積。Vesely等人通過觀察SAC305錫膏(ROL0和ROL1)在不同粗糙度(啞光和光亮)的阻焊層和銅焊盤表面處理(HASL和ENIG)的飛濺表現(xiàn),從而分析出影響助焊劑飛濺的因素。

實驗用焊盤

圖1.實驗用焊盤。啞光阻焊層和HASL表面處理(左);光亮阻焊層和ENIG表面處理(右)。

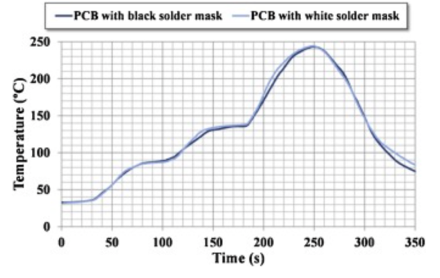

圖2.實驗回流曲線。

測試結果

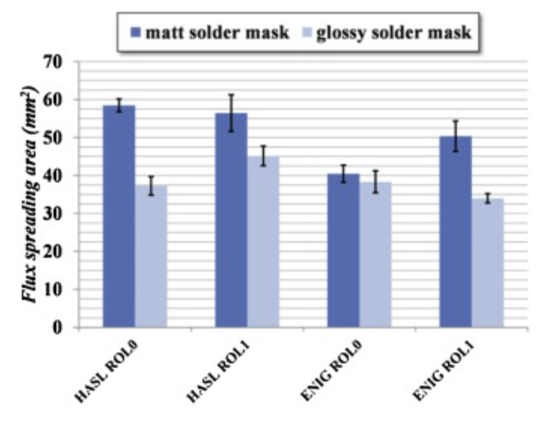

對比光亮阻焊層和啞光阻焊層表面可以發(fā)現(xiàn)助焊劑擴散有明顯的差異。啞光阻焊層的測試樣品和光亮阻焊層樣品相比,助焊劑的擴散面積明顯要更大,這是因為啞光阻焊層的潤濕角更小。此外,PCB經(jīng)過HASL處理后會造成更高的助焊劑擴散面積。

實驗回流曲線

圖3.助焊劑擴散面積。

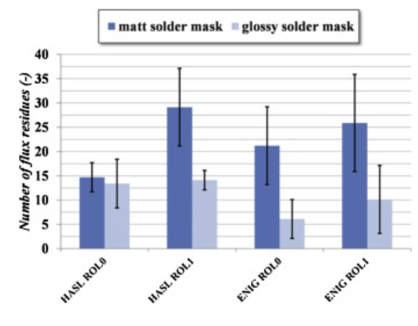

助焊劑殘留物的數(shù)量和助焊劑擴散面積是直接相關的。在粗糙度較高的表面上,濺射產(chǎn)生的區(qū)域更大,濺射出現(xiàn)的頻率更高。啞光阻焊層上的助焊劑殘留物的數(shù)量大約是光亮阻焊層上殘留物數(shù)量的兩倍或更多。通過圖4還可以發(fā)現(xiàn),HASL和ENIG表面處理并不會對助焊劑殘留物數(shù)量帶來明顯差異。此外,含鹵助焊劑比無鹵助焊劑的殘留物飛濺要更加嚴重,這是因為鹵化物引起的氧化物還原作用更強,導致助熔劑濺射效應更大。為了減少助焊劑飛濺,采用無鹵助焊劑是一個更好的選擇。

助焊劑擴散面積

圖4.助焊劑殘留數(shù)量。

助焊劑殘留數(shù)量

深圳市福英達有著業(yè)界領先的助焊劑研發(fā)生產(chǎn)能力,可為客戶提供殘留物少,活性優(yōu)秀的無鹵和有鹵助焊劑產(chǎn)品。此外福英達還可提供高質(zhì)量的無鉛錫膏產(chǎn)品,包括SAC305,SnBi57.6Ag0.4錫膏等。歡迎客戶與我們進行深入合作。

參考文獻

Vesely, P., Busek, D., Krammer, O. & Dusek, K. (2020).Analysis of no-clean flux spatter during the soldering process. Journal of Materials Processing Technology, vol.275.

審核編輯 黃宇

-

焊盤

+關注

關注

6文章

591瀏覽量

38887 -

助焊劑

+關注

關注

3文章

138瀏覽量

11607

發(fā)布評論請先 登錄

電路板激光焊錫助焊劑殘留清洗全方案:從危害到源頭控制解析

從元件到工藝:解析影響 PCBA 長期存儲的 5 大關鍵因素

電路板故障暗藏 “隱形殺手”:助焊劑殘留該如何破解?

波峰焊機與助焊劑的適配指南:初入行業(yè)必知的選擇邏輯

助焊膏和助焊劑有什么區(qū)別?

影響駐波振幅的因素有哪些

半導體封裝助焊劑Flux那些事

TPA2013D1功率是如何計算出來的,和哪些因素有關?

微電子封裝中助焊劑的分析及激光焊錫技術的應用

影響助焊劑飛濺的因素有哪些?

影響助焊劑飛濺的因素有哪些?

評論