步進電機驅動系統是由步進電機和步進電機驅動器構成的。步進電機驅動系統的性能不但取決于步進電機自身的性能,更取決于步進電機驅動器的優劣。同時,對步進電機驅動器的研究與步進電機的研究幾乎是同步的,因而步進電機驅動器在汽車動力系統中有著重要的地位。

步進電機驅動器細分的主要作用是提高步進電機的精確率。國內有一些驅動器采用“平滑”來取代細分,有的亦稱為細分,但這不是真正的細分,本質不同。

1.“平滑”并不精確控制電機的相電流,只是把電流的變化率變緩一些,所以“平滑”并不產生微步,而細分的微步是可以用來精確定位的。

2.電機的相電流被平滑后,會引起電機力矩的下降,而細分控制不但不會引起電機力矩的下降,相反,力矩會有所增加。

驅動器細分后的主要優勢

完全消除了電機的低頻振蕩。低頻振蕩是步進電機(尤其是反應式電機)的固有特性,而細分是消除它的唯一途徑,如果步進電機有時要在共振區工作(如走圓 弧),選擇細分驅動器是唯一的選擇。提高了電機的輸出轉矩。尤其是對三相反應式電機,其力矩比不細分時提高約30-40%。提高了電機的分辨率。由于減小 了步距角、提高了步距的均勻度,“提高電機的分辨率”是不言而喻的。

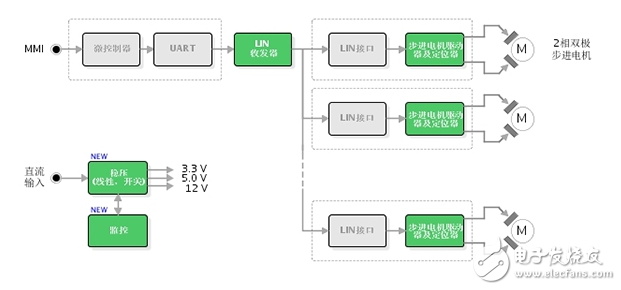

LIN步進電機驅動器解決方案

步進電機驅動器的細分越高,步進電機的精度就越高?

這是一種錯誤的觀念。比如步進電機驅動器細分較高的可以達到60000個脈沖一轉,而步進電機實際是無法分辨這個精度的,當驅動器設置為60000個脈沖/轉的時候,步進電機驅動器接受好幾個脈沖,步進電機才走一步,這樣并不能提高步進電機的精度。

步進電機的細分技術實質上是一種電子阻尼技術,其主要目的是減弱或消除步進電機的低頻振動,提高電機的運轉精度只是細分技術的一個附帶功能。細分后電機運行時的實際步距角是基本步距角的幾分之一。

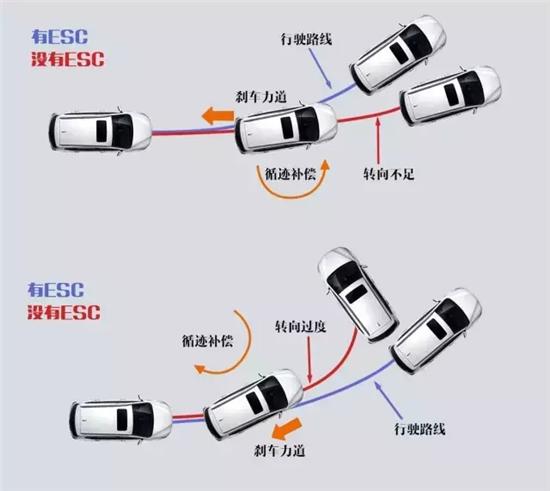

英飛凌:汽車電動助力轉向系統

現代汽車技術追求高效節能,高舒適性和高安全性三大目標。作為汽車最重要的子系統之一,轉向系統的發展也一直努力追求達到這些目標。與傳統液壓 助力轉向系統(HPS)相比,電動助力轉向系統(EPS)能節省油耗約3%~5%,具有結構精巧、節能環保、安全舒適等優點,是汽車助力轉向系統的發展方 向。

英飛凌作為世界第二大車用半導體供應商,一直致力于開發新的產品以適應于電動助力轉向系統的發展。本文首先介紹轉向系統的 市場分析以及EPS的分類及其基本功能,然后在此基礎上介紹英飛凌對于基于兩種不同電機的EPS系統的解決方案及其產品,最后本文分析了EPS的兩個新方 向以及英飛凌將采用的解決方案和新的產品技術。

1.轉向系統市場分析

在汽車的發 展歷程中,轉向體經歷了四個階段:從簡單的純機械式轉向系統(Mechanical Steering,MS)發展到液壓助力轉向系統(Hydraulic Power Steering,HPS),然后又出現了電液助力轉向系統(Electrically Powered Hydraulic Steering,EHPS),而目前正開始廣泛應用的是電動助力轉向系統(Electric Power Steering,EPS)。

與傳統的液壓動力轉向系統相比,電動助力轉向系統主要有以下幾個方面的優勢:

1)能耗少:EPS沒有轉向油泵,且只在轉向時電動機才提供助力,所以動力消耗和燃油消耗均可降到最低。比液壓助力轉向系統可節約燃油3%~5%,因而燃油經濟性有了很大的提高。

2)路感好:EPS能在各種行駛工況下提供最佳力,減小路面不平度所引起的對轉向系的擾動。且由于EPS 系統內部采用剛性連接,系統的滯后特性可以通過軟件加以控制,因此有較好的路感。

3)安裝方便:EPS取消了油泵、皮帶、密封件、液壓軟管、液壓油及密封件等零件,并且其電機和減速機構安裝在轉向柱或裝在轉向器內,從而使整個轉向系統的重量減輕、結構緊湊且安裝方便。

4)回正性能好:EPS結構簡單精確、內部阻力小、回正性能好,而且可以通過軟件進行補償,從而可以得到最佳的轉向回正特性,且可改善汽車的操縱穩定性。

5)應用范圍廣:EPS可適應各種汽車,目前主要用于轎車和輕型載貨汽車。而對于新能源車,尤其是純電動汽車,EPS系統為其最佳選擇。

6)整車網絡構建:EPS由于有CAN/LIN的網絡接口,可以與汽車其它電子控制系統結合,例如主動懸架、制動防抱死(ABS)及駕駛員輔助系統等,共享其電子裝置的功能,實現更加復雜的功能,比如汽車智能化的終極目標:無人駕駛。

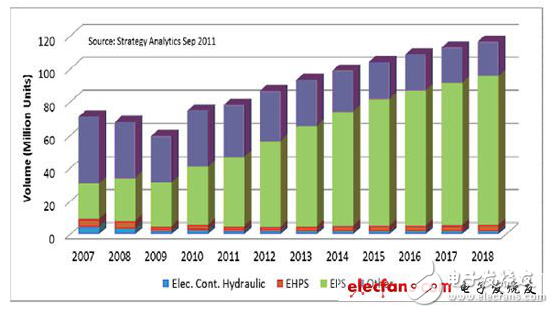

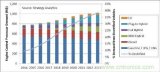

下表一是世界著名的咨詢公司Strategy Analytics對全球轉向系統的預測,可以看到EPS將占據50%以上的市場份額。

表一:2007-2018全球轉向系統市場預測 (百萬套)

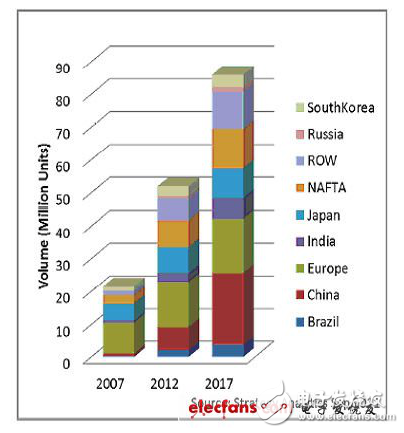

若分區域來看,過去主要在歐美和日本采用EPS.但是從2015開始,中國將超過歐美和日本,成為全球最大的EPS市場。見下表二。

表二:2007-2017 全球轉向系統市場分區域預測 (百萬套)

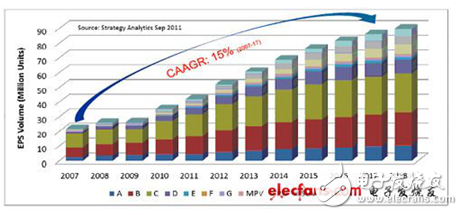

若分車型來看,所有的廣義乘用車都能應用EPS,從2007年至2017年的平均年增長率為15%.不過由于大型轎車和輕卡對于EPS的需求增長迅猛,表三顯示從C級以下的小型轎車的份額從2007年的86%下降為2018年的66%.

表三:2007-2018 全球轉向系統市場分車型預測 (百萬套)

——————

TOP2 英飛凌電動助力轉向系統方案

2.電動助力轉向系統的介紹

電動助力轉向系統是在傳統機械轉向系統的基礎上發展起來的,它利用電動機產生的動力來幫助駕駛員進行轉向操作。系統主要由三大部分構成:信號傳感裝置(包括扭矩傳感器、方向盤角度傳感器和車速傳感器),電子控制單元和轉向助力機構(電機、離合器、減速傳動機構等)。

電動機僅在需要助力時工作,駕駛員在操縱轉向盤時,裝在轉向盤軸上的扭矩傳感器不斷地測出轉向軸上的扭短信號,該信號與車速信號同時輸入到電子控制單 元。電控單元根據這些輸入信號,確定助力扭矩的大小和方向,即選定電動機的電流和轉向,調整轉向輔助動力的大小。電動機的扭矩由電磁離合器通過減速機構減 速增扭后,加在汽車的轉向機構上,使之得到一個與汽車工況相適應的轉向作用力。

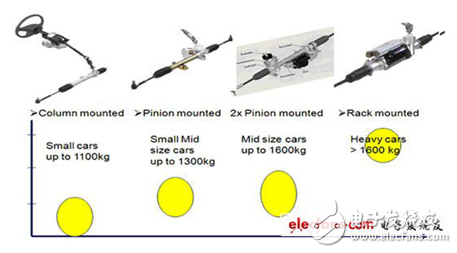

根據電機安裝位置和機械結構的不同,電動助力轉向系統系 統可以分為:管柱助力式(Column Mounted),小齒輪助力式(Pinion mounted),雙小齒輪助力式(2xPinion mounted)和齒條助力式(Rack mounted)。具體的如下圖一所示:

圖一:電動助力轉向系統的分類

管柱助力式EPS系統中將助力電機安裝在管柱上,通過減速增扭機構與轉向軸相連,直接驅動轉向軸助力轉向。這樣的系統結構簡單緊湊、易于安裝,但由于助 力電機安裝在駕駛艙內,受到空間布置和噪聲的影響,電機的體積較小,輸出扭矩不大,一般只用在小型及緊湊型車輛上。小齒輪助力式EPS系統中將助力電機和 減速增扭機構與小齒輪相連,直接驅動齒輪實現助力轉向。由于助力電機不是安裝在乘客艙內,因此可以使用較大的電機以獲得較高的助力扭矩,而不必擔心電機轉 動慣量太大產生的噪聲。雙小齒輪助力式EPS系統由于增加了一對齒輪齒條而能提供比小齒輪助力式更大的助力,但是成本上也略高。而齒條助力式EPS系統中 將助力電機和減速增扭機構直接驅動齒條提供助力,因此能提供更大的助力,但整套系統結構復雜,成本較高,所以適用于豪華車和商務車上。

無論哪種EPS系統,其要實現的功能大致相同:

1)助力控制:在汽車停車及低速行駛時提供較大輔助力矩,使轉向過程快捷輕便的進行,而在汽車高速行駛時提供較小的輔助力矩以保持轉向過程的可靠與沉穩。

2)阻尼控制:利用電機感應電動勢來減弱汽車高速行駛時出現的方向盤抖動現象,目的是提高汽車高速直線行駛穩定性和快速轉向收斂性。

3)回正控制:駕駛員松開轉向盤后,隨著作用在轉向盤上的力的減小,轉向盤將在回正力矩的作用下回正。需要防止兩種情況:(1)回正力矩過大,引起轉向盤位置超調;(2)回正力矩過小,轉向盤不能回到中間位置。

4)系統通信功能:通過CAN/LIN總線與其他汽車控制系統進行通訊,實現更加復雜的功能。

5)系統故障診斷功能:能實時監控整個系統,具有故障報警和提示功能,在故障不能自動排除時關斷EPS使車輛進入傳統的機械轉向模式。

為了實現上述功能,軟硬件的選擇就非常重要。從半導體供應商的角度,EPS系統中選擇的助力電機的類型非常關鍵。一般來講,常用的EPS助力電機分為直流有刷電機(DC)和直流無刷電機(BLDC)兩種。針對這兩種電機,英飛凌都有相應的全套解決方案。

3.英飛凌電動助力轉向系統方案:直流有刷電機

直流有刷電機(DC)由于技術成熟、控制器簡單、成本低等特點,短時間內仍將在EPS電機中占據主導地位。目前主要應用于低成本的EPS上,代表車型為日系車和國內自主品牌的低端車。

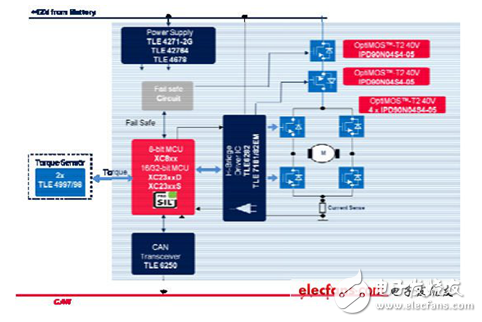

針對于基于直流有刷電機的EPS系統,英飛凌提出一套非常成熟可靠的方案,見圖二。

圖二:英飛凌基于直流有刷電機的EPS方案

1)傳感器

EPS系統中最重要的輸入信號就是方向盤的扭矩,因此扭矩傳感器的選擇非常重要。目前國內大部分 EPS系統采用的是電位計式扭矩傳感器,最主要的原因是技術成熟、價格便宜。不過由于其是接觸式測量,使用時間長后容易磨損,導致測量值不準確,并且其信 號的一致性與精確度都不高。

因此英飛凌推薦使用2片線性霍爾傳感器TLE4998/TLE4997 作為扭距傳感器。TLE4998是一款全面采用數字邏輯結構(20 bit的數字信號處理),具有數字溫度補償功能的汽車級(-40℃-150℃)的可編程線性霍爾傳感器,根據需要可輸出SPC(Short PWM Code)、PWM或SENT(Single Edge Nibble Transmission)信號,其中PWM信號具有12位的分辨率,而SPC和SENT信號更具有高達16位的分辨率。此外,TLE4998還帶有各種 保護(防反接,過壓,輸出短路等)和在線診斷(電壓,EEPROM錯誤等)功能,并具有極強的抗應力和抗EMC性能。TLE4997與TLE4998最大 的區別在于其只支持模擬接口。

2)電子控制單元(ECU)

ECU擔負著處理傳感器信號、執行控制策略、輸出控制信號驅動電機、系統監控診斷和通訊的重任,是系統的核心部件。

作為ECU中的核心元器件,主微控制器(MCU)需要高性能和高可靠性。英飛凌推薦在EPS中采用最先進的XC2000系列產品作為主微控制器。 XC2000是英飛凌針對汽車電子專門設計的基于130nm技術制造的16位微控制器系列并具有執行某些 32位指令的能力。它采用了英飛凌成熟的C166S-V2架構并進行了改善,最高的時鐘頻率達到80MHz.該架構采用了多路數據總線技術 (multiple data buses),大部分指令都能在一個時鐘周期內完成,也支持DSP技術。XC2000的強大的功能和眾多的外設使工程開發人員設計系統時更加游刃有余。 XC2000系列產品分成三個子系列,其中XC2300系列是專門針對安全應用開發的,具有反應迅速,高冗余度,高靈活性和穩定可靠的特點。由于DC EPS低成本的要求,英飛凌推薦XC2300中兩款低成本的產品:XC2300D和XC2300S.他們的區別在于XC2300D支持CAN總線通訊,而 XC2300S只支持LIN總線通訊。

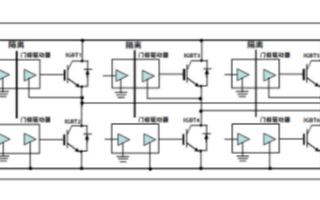

針對EPS系統中最重要的電機控制,英飛凌提供的方案是全橋預驅動芯片加上4顆Mosfet來 驅動直流有刷電機。對于全橋預驅動芯片,目前主流推薦的是TLE6282/TLE7181/TLE7182.他們都是內置2個高邊和2個低邊輸出級,可通 過輸出0-100%占空比的PWM波控制4顆外接MOS管。它帶有過流,過溫,短路等各類保護和分析功能。他們的區別在于:TLE6282最高工作電壓為 60V,且沒有內置運算放大器;而TLE7181/TLE7182最高工作電壓僅為34V,內置一個高精度的運算放大器,可以顯著地降低系統成本。

從整個系統的角度看,本方案所采用的芯片都是專門為汽車應用而設計的,具有至少-40-125℃的應用溫度范圍,并有很強的靜電保護和抗電磁干擾性能。此外,這些芯片大多采用無鉛材料制造,是對環境友好的綠色芯片。

4.英飛凌電動助力轉向系統方案:直流無刷電機

雖然直流有刷電機價格比較便宜,但是其電刷易磨損、功率密度較低、換向器的電火花容易產生電磁干擾,尤其是其控制策略的限制造成手感不好,因此直流無刷 電機(BLDC)也逐漸應用于EPS中。目前主要應用于中高端的EPS上,代表車型為歐美系和國內自主品牌的中高端車型。

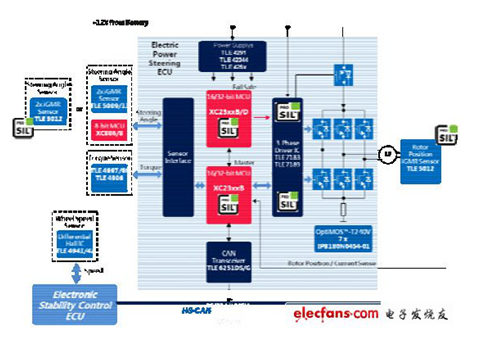

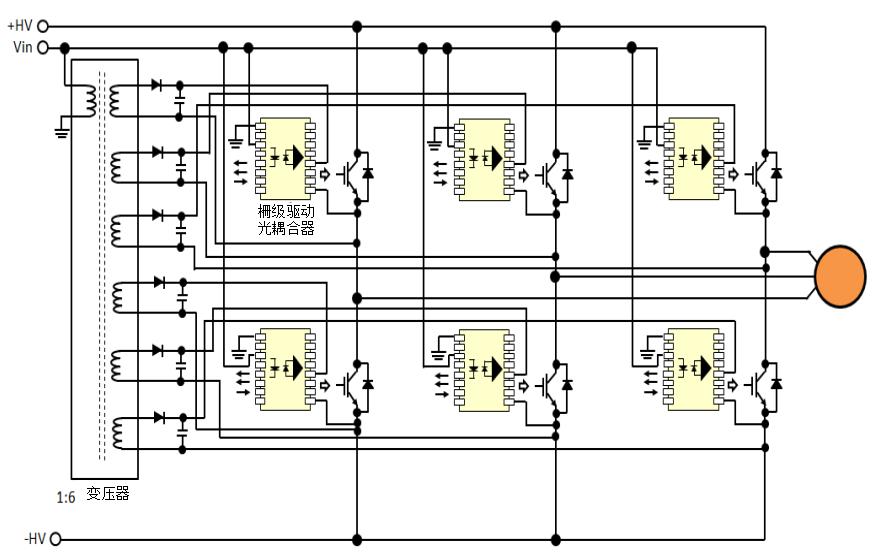

針對于基于直流無刷電機的EPS系統,英飛凌也有一套非常成熟可靠的方案,見圖三。

圖三:英飛凌基于直流無刷電機的EPS方案

1)傳感器

在高端的基于直流無刷電機的EPS系統中,除了扭矩傳感器外,還需要方向盤角度傳感器來收集角度信息來實現主動回正控制功能和車速信號、電機轉子位置信息和發動機點火信號、點火開關信號。

TLE5011目前已大規模量產,其實現方式是兩顆芯片采用測量相位差的方法來實現方向盤轉角的測量。它是英飛凌采用GMR(Giant Magneto Resistance)技術設計的專門用于角度測量的磁性傳感器。采用該技術制造的傳感器具有精度高,磁輪間隙小,由于傳感器和磁鐵平行放置而可以制成特 別小巧的傳感器模塊的特點。TLE5011可以測量0-360°的角度范圍,全溫度范圍的測量精度為2°,采用SPI信號直接輸出16位的 sine/cosine值,其3線SSC接口擁有最高2Mbit/s的通訊速率。

由于TLE5011輸出的是SPI信號,因此需要一顆 額外的英飛凌8位單片機XC886作為運算單元。英飛凌的XC88x系列處理器含有一個叫做CORDIC的協處理器,該協處理器專門用于計算三角函數,線 性函數和雙曲線函數,對于力矩和角度的計算有著極高的運算效率。此模塊運算的結果將通過LIN總線傳輸給ECU主控制器。

TLE5009是TLE5011的降成本版本,基本功能相似,區別在于輸出接口是模擬信號,并且全溫度范圍的測量精度為3°。

TLE5012B是TLE5011的功能增強版本,基本功能相似,區別在于輸出接口除了支持SPI 外,還支持PWM,IIF和HSM;全溫度范圍的測量精度為1°;并且內置了CORDIC運算單元,能夠直接輸出角度信號,這樣就可以省去外部的8位單片 機,達到了降低系統成本的目的。

EPS系統所需的車速信號可由ABS/ESC系統中的輪速傳感器獲得。

TOP3電動汽車動力總成控制系統方案詳解

2)電子控制單元(ECU)

由于性能高、控制手感好,永磁同步電機(PMSM)在直流無刷EPS系統中占有很大的比重。對于永磁同步電機,其控制算法需要采用空間矢量控制算法,因 而對控制器的計算精度和速度都提出了較高的要求。為了保證其能準確高效地完成任務,英飛凌推薦 XC2300產品系列中的XC2300B產品。其擁有一個帶五級流水線的最高80MHz的時鐘頻率的高性能CPU并擁有一個保護數據不被非法訪問的 Memory Protection Unit (MPU)。它具有不同類型的片上存儲模塊(stand-by RAM,dual-port RAM,SRAM, program/data SRAM和program flash memory)并使用硬件CRC檢測和ECC碼來發現數據錯誤并能糾正單位錯誤。它的眾多的外設模塊可靈活地滿足各種不同的需求,擁有2個10位分辨率的 同步A/D轉換器,多路通用捕捉/比較單元,多路CAN接口等等,并可通過DAP和JTAG接口進行片上調試。此外,它還帶有看門狗和晶振看門狗來保證控 制器的正常運行。

除了這顆主微控制器外,EPS系統還需要一個備份微控制器。它最主要的作用是對主微控制器進行監控并在主微控制器失效 的情況下切斷EPS使汽車進入機械轉向狀態,避免汽車失控而引發危險。在這里,英飛凌推薦的也是XC2300 16位微控制器。其目的是為了符合ISO26262中對EPS系統的ASIL(汽車安全完整性等級)D的要求。

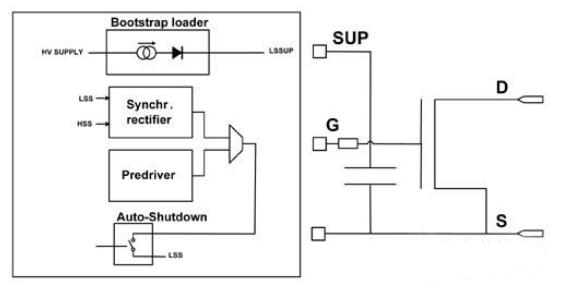

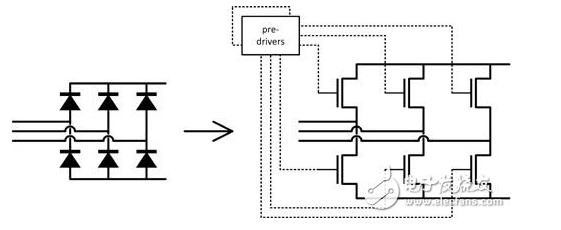

TLE7183/TLE7189是英飛凌主推的大電流三相電機驅動芯片,用來驅動EPS系統中最重要的無刷電機。TLE7183QU的三個高邊和三個低邊 輸出級可通過輸出0-100%占空比的最高30kHz的PWM波控制6到12顆外接MOS管,且內置一路高精度運算放大器。它帶有過流,過溫,短路等各類 保護和分析功能并具有關斷和睡眠兩種模式。整個產品使用了48管腳的帶外置散熱片的TQFP封裝,保證了系統良好的散熱性能和焊接的便利性。而 TLE7189與TLE7183的最大區別是內置三路高精度運算放大器。其中兩路運放利用兩個采樣電阻來采集電機的兩相電流,實現矢量控制算法來精確地控 制電機;另一路運放利用另外一個采樣電阻來采集電機的第三相電流,實現冗余和校驗功能。

5.電動助力轉向系統的新方向:ISO26262與小型化

1)ISO26262

ISO26262標準主要定位在特定的電氣器件、電子設備、可編程電子器件等專門用于汽車領域的部件,旨在提高汽車電子、電氣產品功能安全的國際標準。 ISO26262標準主要參考工業標準IEC61508,大約于2005年開始發展,于2011年 11月15日正式頒布。2012年8月國家標準化委員會發布《關于下達2012年第一批國家標準制修訂計劃的通知》中,正式將ISO26262標準列入國 標制定計劃。未來ISO26262對汽車產業尤其汽車電子的影響程度將不亞于ISO/TS 16949.

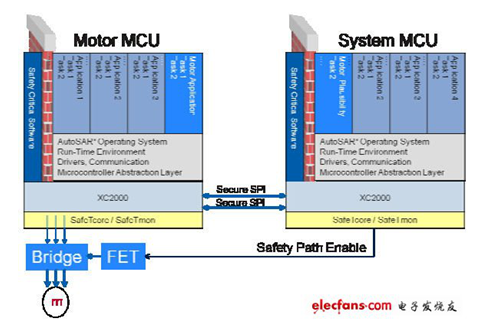

ISO26262標準根據安全 風險程度對系統或系統某組成部分確定劃分由A到D的安全需求等級(Automotive Safety Integrity Level 汽車安全完整性等級 ASIL),其中D級為最高等級,需要最苛刻的安全需求。作為汽車最關鍵的系統,EPS必須要滿足ASIL D,而ASIL D對系統硬件和軟件開發流程的要求非常高。因此,一個好的半導體解決方案會幫助整車廠和EPS系統供應商在系統開發時事半功倍。

由于 ISO26262是由歐洲幾大車廠聯合發起制定的,作為歐洲最大的汽車電子芯片供應商,英飛凌有幸參與了這幾大車廠原型機的設計,驗證,實施等環節,并且 有些項目已經量產。由于這個先發優勢,雖然ISO26262在2011年11月15日才正式頒布,英飛凌卻已經準備好了一整套成熟的,完整的,可以支持量 產的解決方案,包括硬件,軟件和文檔。在上圖三中的雙XC2300的方案就是其中一個成熟的解決方案,它們的安全軟件架構如下圖四所示:

圖四:基于雙XC2300的ASIL D軟件架構

2)小型化

小型化的需求主要來自于基于直流無刷電機的齒條助力式EPS系統。為了追求這一目標,將EPS的電控單元集成入直流無刷電機中成了各大廠商的首選方案。其主要的方法就是直接向半導體廠商采購裸片(Bare Die),然后將貼有這些裸片的陶瓷板安放在電機的后蓋中。

由于主微控制器和預驅動芯片的裸片操作比較復雜,需要廠商具有極高的陶瓷貼片技術和裸片的引線技術。因此更多的廠商,尤其是亞洲的廠商選擇的是折中的方 案:主微控制器和預驅動芯片還是采用標準的封裝格式,只采用Mosfet的裸片。這樣既能夠顯著減少體積達到小型化的目的,同時提高散熱能力,并且又降低 了系統的技術門檻。

英飛凌一直以來致力于新產品和新技術的開發,以能夠支持客戶實現小型化的目標。對于中小型客戶,英飛凌推出了一系列小封裝、高性能、集成度高的芯片來實現系統的小型化。對于中大型客戶,英飛凌既能提供全套的裸片方案,同時也能提供單個Mosfet裸片模塊。

6.結論

隨著21世紀日益突出的能源問題和汽車產品的電子化,電動助力轉向系統會越來越普及。基于高性價比和開發便捷的考慮,本文介紹的英飛凌EPS方案主要是 基于16位主微控制器。隨著系統功能越來越復雜,32位主微控制器的方案將成為未來的主流設計。英飛凌的新一代基于65nm技術的32位主微控制器 Aurix系列即將正式面世,其強大的功能、豐富的內設和符合ISO26262的安全特性,能夠幫助客戶實現更加強大、更加小型化、更加安全的EPS系 統。

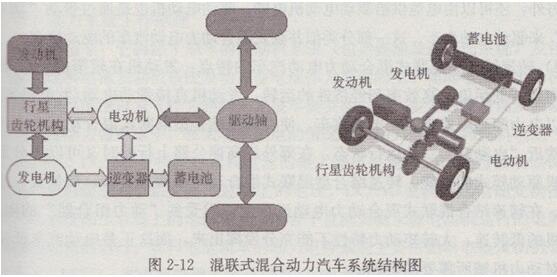

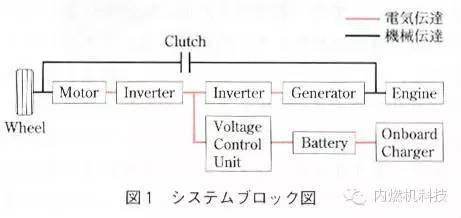

電動汽車動力總成控制系統方案詳解

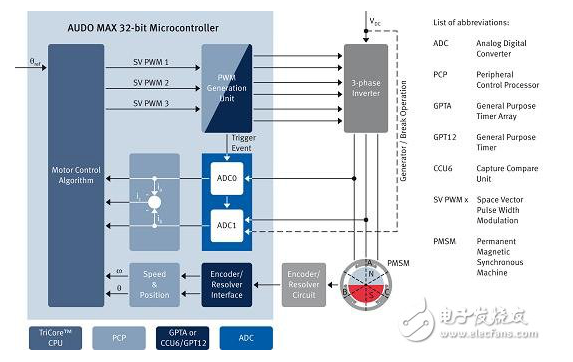

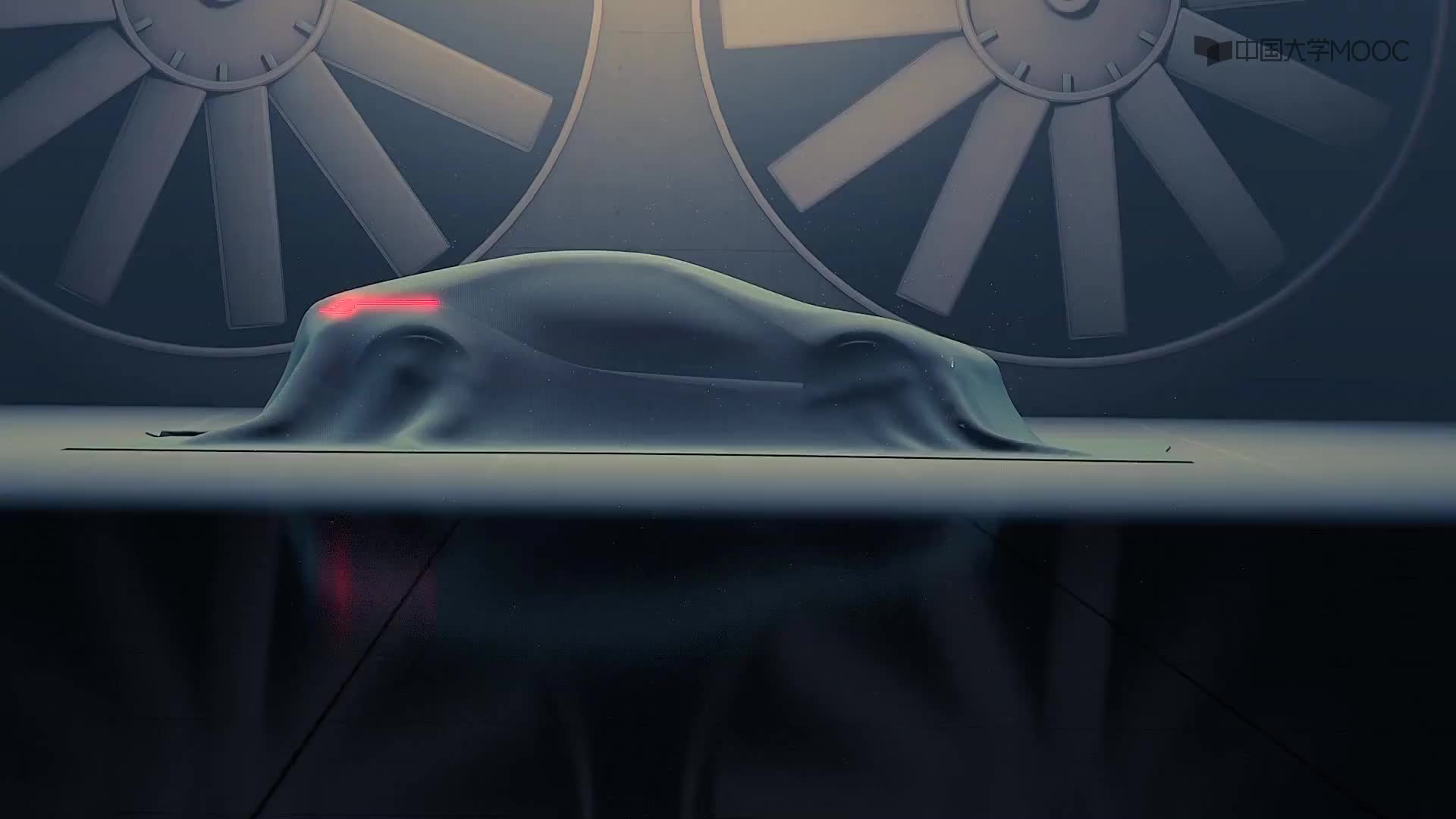

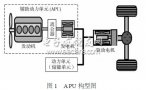

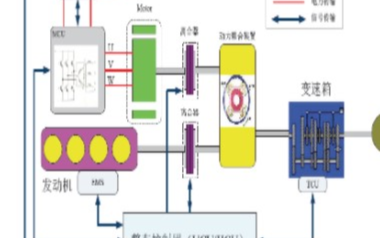

長期以來,諸如永磁同步電機(PMSM)和感應電機等三相交流電機,被廣泛地應用于工業控制系統。在汽車應用領域,這些電機還是相對時新的裝 置,目前正被逐漸用作傳統內燃機的補充品或替代品。PMSM采用的繞組為三相正弦分布繞組和機械位移繞組。三相正弦波和時間位移電流可以產生旋轉磁場。這 一旋轉磁場使電機轉動,通過(逆變器中的)MOSFET切換電機繞組的電流而產生。磁場定向控制(FOC)算法為電機電流控制生成PWM模式。轉子的位置 和電流持續不斷地被檢測。基于高性能微控制器的高效FOC系統,為電動汽車和混合動力汽車驅動提供安全高效的解決方案創造了條件(圖1)。

圖1:運行于FOC模式的32位TriCore微控制器。

TOP4 AUDO MAX產品系列的PWM生成方式

英飛凌的32位AUDO MAX系列微控制器內裝一枚主內核(TriCore CPU,淺綠色)和一枚快速協處理器(被稱為PCP,深綠色)。這種非對稱架構能夠利用PCP高效處理外圍設備,而無需中斷在TriCore CPU上運行主算法的處理進程。PCP負責處理關鍵的實時中斷負荷,因此可減輕CPU的負擔。

有兩種方案可以生成驅動逆變器的 PWM.GPTA可生成非常復雜的PWM模式,例如非對稱死區時間生成或定制模式。外設模塊 CCU6是一個低端方案,可用于生成中心對齊和邊緣對齊的PWM模式。相比GPTA而言,CCU6可以以較低的軟件開銷直接支持PWM信號生成,同時,無 需配置多個定時器單元。

CCU6和GPTA這兩個模塊都具備觸發功能,能夠讓PWM信號和A/D電流測量實現無延遲的等時同步(參見箭 頭“觸發事件”)。作為一個附加的安全特性,每個GPTA模塊都配有“緊急模式停止信號”,可用于設置安全開關。針對TriCore AUDO MAX微控制器系列的所有成員,提供了一個基于PRO-SIL的安全平臺,它包含硬件(安全看門狗CIC61508)和軟件(SafeTcore驅動程 序),可滿足ASIL認證的B級至D級要求。

圖1所給示例對電機的兩個相電流進行了測量,并采用了一個模數轉換器對其進行轉換。基于逐次逼近寄存器(SAR),該模數轉換器具備很高的精度(12位分 辨率),并且轉換時間小于1微秒。由兩個已知的相電流可以計算出第三個相電流。針對更高的安全要求,建議對電機的第三個相電流進行額外的測量。針對這一應 用,帶有第三個模數轉換模塊的微控制器可供選擇。

連接旋轉變壓器和編碼器

旋轉變 壓器將PMSM轉子的角位移轉換為一個電氣值。一般情況下,可利用一個附加的正切函數電路從兩個信號(正弦/余弦)導出轉子的角度值。旋轉變壓器電路的信 號輸出至SPI總線,也可由微控制器直接讀取旋轉變壓器的正弦和余弦信號。還有一種可選的方式是讀取編碼器信號,在運行于微控制器GPT12的編碼器接口 中對其進行調理,再反饋到控制算法。

AUTOSAR之外重復利用汽車電子軟件

近 年來,汽車電子軟件和通信已通過OSEK、AUTOSAR、FlexRay等規范而標準化。除標準化軟件成分以外,汽車電子系統還使用了可在多種應用中被 重復利用的控制算法。如今,電機控制由分布在汽車車身、底盤和動力總成系統各處的電子控制單元(ECU)來完成。MC-ISAR eMotor驅動程序提取了三相電機應用中電流控制的一般特性,設計用于支持多種位置信息采集模式和逆變器控制裝置。

三相電機控制

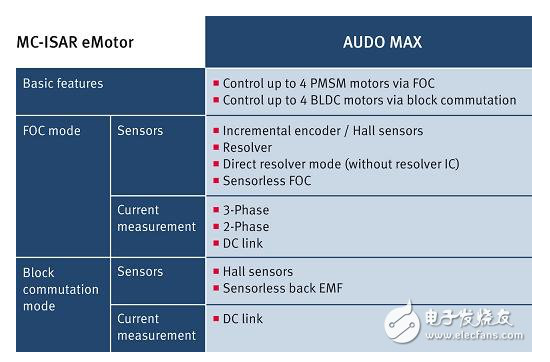

英飛凌AUDO MAX系列非常適用于電機的控制。TriCore架構和MC-ISAR eMotor驅動程序可采用高級控制策略控制多臺三相電機,包括無刷直流電機(BLDC)塊交換(block commutation,BC)及永磁同步電機(PMSM)磁場定向控制(FOC)。單一微控制器甚至還能同時支持BLDC和PMSM電機控制。相比于其 他類型的電機而言,采用FOC控制的PMSM電機能效更高、磨損更小,并且可以實現精確控制和定位。特別是,這種電機支持線性轉矩控制,為將其用于混合電 動汽車動力總成系統奠定了基礎。

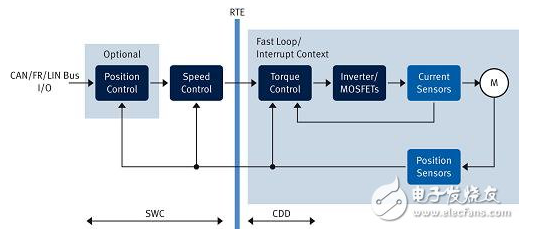

圖2顯示了MC-ISAR eMotor驅動程序的電流控制環路,右側為復雜設備驅動(CDD)。這個時間關鍵型電流控制環路在中斷上下文中進行處理,處理時間不超過50微秒。左側是附加的用于位置和轉速控制的軟件成分(SWC),由應用程序提供。

圖2:電機控制中的電流控制環。

位置檢測和電流檢測模式

為符合精確定位的要求,MC-ISAR eMotor通過采用霍爾傳感器外加增量編碼器和旋轉變壓器,實現了典型高分辨率檢測模式。此外,還可將無傳感器FOC用于故障安全模式。對于成本敏感的 應用,AUDO MAX系列支持直接旋轉變壓器模式,該模式通過軟件和分立元器件實現,避免了配備外置旋轉變壓器IC的需要,這能使每個控制單元在成本上降低2美元左右。 與此同時,MC-ISAR eMotor可以支持兩相或直流母線電流測量模式(圖3)。

圖3:MC-ISAR eMotor操作模式。

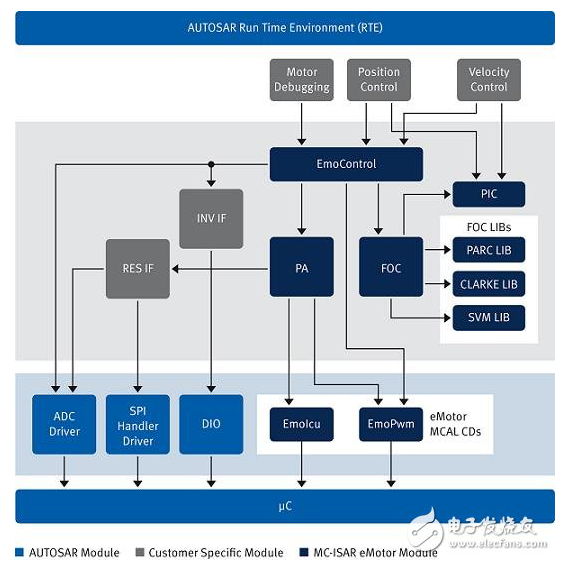

MC-ISAR eMotor軟件劃分

此軟件可劃分為兩個組成部分:不依賴于硬件和依賴于硬件的成分。不依賴于硬件的模塊用于EmoControl、位置信息采集 PA和FOC(圖4)。因此,EmoControl是通過FOC控制方向和電流的主要模塊。送入電機的電流決定了轉矩。MC-ISAR eMotor驅動向應用程序反饋電機位置和轉速信息。位置信息采集PA模塊負責從旋轉變壓器和編碼器信號中提取角度信息。具備Park-Clarke變換 和空間矢量調制(SVM)的FOC,是通過檢測給定電流和位置來設置新電流的主要部分。

圖4:磁場定向控制(FOC)模塊框圖。

TOP5 英飛凌eMotor主要優勢概述

硬件相關的模塊,包括重復使用的AUTOSAR MCAL驅動(ADC、SPI、DIO),或PWM信號生成(EmoPwm驅動CCU6)和編碼器接口EmoIcu(通過GPT12讀取編碼信號)的專用 模塊。客戶編寫的位置和轉速控制代碼,可以按標準軟件成分(SW-C)添加,就像AUTOSAR所提供的一樣。為支持符合安全要求的應用,從一開始設計軟件成分時就考慮安全要求非常重要。在ECU的開發階段應明確應用的特定需求,并且,這些需求將隨應用的不同而 不同。此外,為支持安全應用,還應考慮現成電機驅動的某些安全因素。MC-ISAR eMotor采用符合ISO26262的軟件開發流程開發而成,并可支持安全相關系統中的三相電流測量。

英飛凌eMotor主要優勢概述

英飛凌AUDO MAX系列和MC-ISAR eMotor驅動,可并行控制多達4臺PMSM或BLDC電機,同時還能滿足應用任務控制所需的性能。MC-ISAR eMotor和標準AUTOSAR MCAL驅動由同一配置工具整合,因此,用戶可在同一界面中為AUTOSAR MCAL和MC-ISAR eMotor驅動配置微控制器資源,為無縫配置不同軟件模塊創造了條件。汽車ECU開發人員可專注于電機的應用相關控制,而無需改編電機的控制算法。為降 低系統成本,AUDO MAX系列還支持直接旋轉變壓器模式,免除了加裝旋轉變壓器IC的需要。AUDO MAX系列和MC-ISAR eMotor驅動被設計用于支持安全應用。

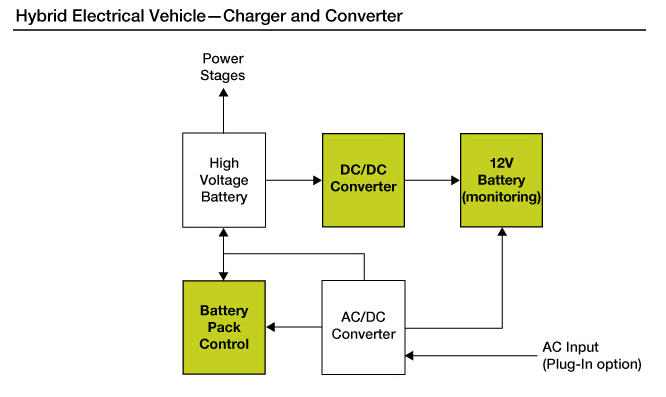

混合動力汽車(HEV)轉換器與充電器解決方案

AC/DC充電器可以在車輛外部,也可以嵌入到車輛內部。充電器與電池管理系統連接。該系統確保為電池單元妥善充電,直到滿足高電壓(HV)要 求。HV電池對于在工作時驅動牽引電機至關重要。它還能通過轉換器為汽車的其他電子模塊提供12V電壓。根據充電模式(慢速、中速或快速充電)和技術(有 線或無線),該解決方案可能會有所不同。

目標應用:充電器、轉換器、電動車、混合動力汽車

解決方案:

方案框圖

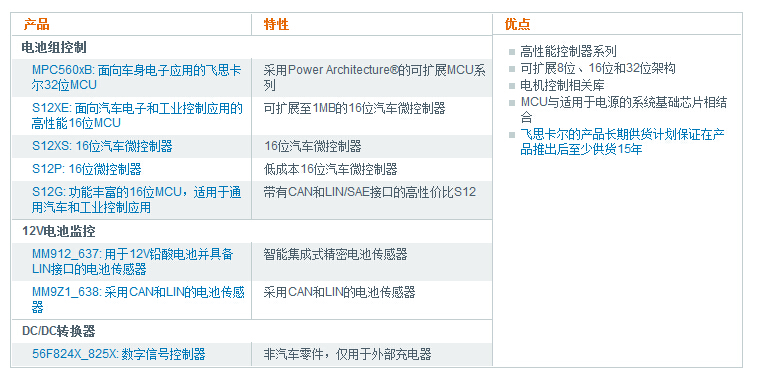

一、電池組控制

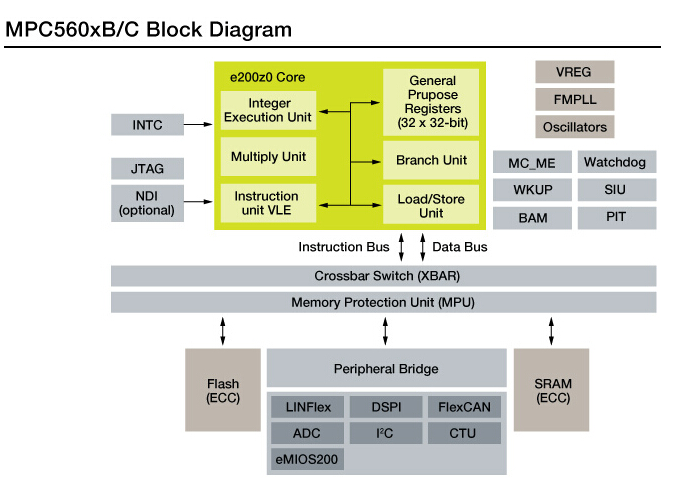

1、MPC560xB: 面向車身電子應用的飛思卡爾32位MCU。

飛思卡爾MPC560xB/C/D系列32位微控制器是面向汽車車身電子應用的最新集成器件。這些可擴展的Power Architecture?器件還有一個龐大的支持生態合作體系,其中包括軟件驅動程序、操作系統和配置代碼,以幫助快速實現您的設計。

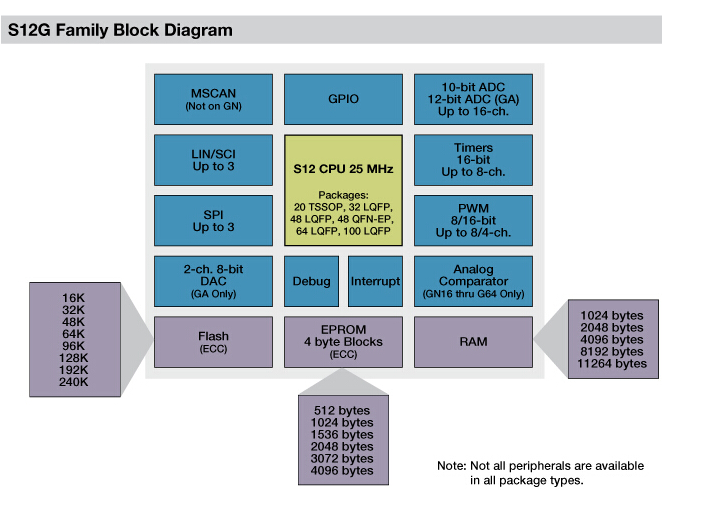

2、S12G: 功能豐富的16位MCU,適用于通用汽車和工業控制應用

MC9S12G是經過優化的低成本、高性能、低引腳數的16位MCU產品系列,適用于汽車應用。MC9S12G系列適合需要CAN或LIN/SAE J2602通信的通用汽車應用。MC9S12G具有16位MCU的所有優點和高效性能,同時保持了用戶在飛思卡爾現有的8位和16位MCU系列中享受的低 成本、低功耗、卓越的EMC性能和代碼效率等優勢。

二、12V電池監控

1、MM912_637: 用于12V鉛酸電池并具備LIN接口的電池傳感器

飛思卡爾MM912_637電池傳感器是全面集成的電池監控器件。 這些器件可以同時測量電池電流和電壓,以精確測定SOC(充電狀態)、SOH(健康狀況),以及其他參數。集成式溫度傳感器采用緊密貼近電池的設計,可以 測量電池的溫度。多個專用于特定應用的硬件模塊,降低了MCU開銷和相關的功耗。低功耗模式可以設置,并具有自動電池狀態監測和先進的喚醒功能,進一步降 低了電耗。集成式LIN 2.1接口,可實現電池監測功能的通信和控制。

相關產品

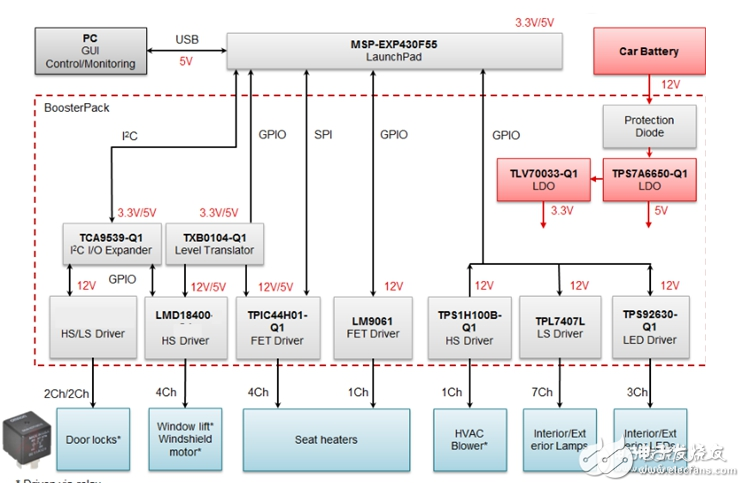

TOP6 汽車動力總成驅動器參考設計

近日,德州儀器發布了業內首款具有可編程電流限值的高側智能電源開關。隨著汽車系統越發復雜,系統內的多種負載在運行中會需要不同的系統配置。 通過使用 TI最新推出的TPS1H100-Q1,設計人員能夠以高度靈活性的驅動來滿足對可靠性要求極高的負載,例如:汽車動力總成、車身電子系統安全和駕駛員信 息系統內的多種負載。與其它同類競爭產品相比,TPS1H100-Q1可將電流感測的精度提高20%,從而能夠實現其所處負載條件下所需要的智能和實時診 斷的需求。系統設計人員可以充分利用器件的簡單性和靈活性,在改進系統的同時降低電路的復雜程度。

汽車車身控制模塊 (BCM) 驅動器

原理圖/方框圖

TPS1H100-Q1的關鍵特性和優點:

高電流感測精度:5mA的電流感測精度使設計人員能夠充分利用精密負載檢查功能來調整驅動系統配置,診斷系統故障,鎖定問題區域,或者判斷電路狀況。

可編程電流限值:TPS1H100-Q1是業內首款通過可調電流限制功能來實現靈活控制的器件。

高雪崩能量分散功能:高壓雪崩結構無需抑制器和續流二極管即可解決電感負載齊納瞬變電壓再循環所導致的電壓浪涌問題。

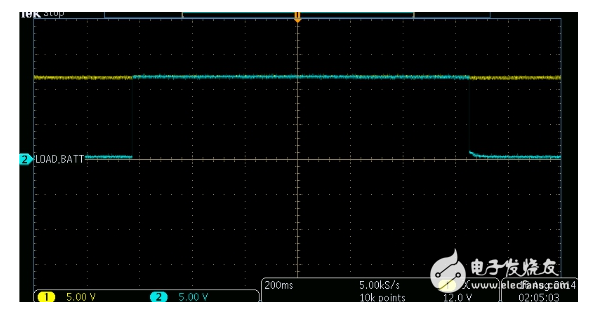

測試數據

符合汽車電子委員會 (AEC) Q100-012 A級標準:在汽車和工業的使用環境中實現零故障,保障產品在使用壽命內的可靠性。TI的負載開關產品庫可用于節電、配電和電源排序等多種應用。這些高集成 度器件精簡了周邊原件數目(BOM),縮減了解決方案尺寸,同時還增加了其它的保護功能。

汽車BCM參考設計解決了負載驅動、狀況診斷 和故障檢測等常見設計難題。TI Designs中的這個參考設計可以幫助設計師迅速完成門鎖,車窗升降器,座椅加熱器,加熱、通風和空調 (HVAC),車燈以及發光二極管 (LED)等的設計。TIDA-00296 是一項重點介紹 TI 高側和低側繼電器、電機以及負載驅動器產品系列的參考設計。我們選擇了針對該設計的負載(門鎖、車窗升降電機、座椅加熱器、HVAC、車燈和 LED)來展示 BCM 可驅動的負載范圍以及 TI 解決方案如何滿足這些領域。

設計PCB板

用于驅動多個負載的靈活可靠的驅動器產品,智能驅動器通過 I2C 和 SPI 提供診斷和保護功能;針對該設計的功率級提供反極性保護;前 FET 驅動器用于驅動分立式 FET,因而該設計可靈活地處理負載驅動需求;突出了 BCM 可直接驅動具有更高電流需求 (~4500mA) 的負載的能力。

電子發燒友App

電子發燒友App

評論