?

? ? ? ? ? 本文主要介紹Optistruct軟件優化方法在結構設計改進中的應用。通過使用拓撲優化和形貌優化方法對一款摩托車后擋泥板進行結構優化,使用自由形狀優化方法對發動機減震襯套的截面進行優化。

一、基本知識介紹

1.優化的數學模型

優化設計的數學表達式為:

◎約束條件(Subject to)

式中, ?是設計變量;?

?是設計變量;? ?是目標函數;

?是目標函數; 是不等式約束函數;?

是不等式約束函數;? ?是等式約束函數。

?是等式約束函數。

2.Optistruct迭代算法

Optistruct采用局部逼近的方法來解優化問題。其步驟如下:

1)采用有限元分析相應物理問題;

2)收斂判據;

3)設計靈敏度分析;

4)利用靈敏度信息得到近似模型,并求解近似優化問題;

5)返回第一步。

這種方法用于每步迭代設計變量變化很小的情況,得到的結果為局部最小值。設計變量的最大變化一般發生在最初的迭代步中,此時沒有必要進行太多的近似分析。

3.響應的定義方法

Optistruct中的數據卡片格式采用的是Nastran格式,因此描述響應變量的卡片主要有三種:DRESP1、DRESP2和DRESP3。其中,一般的結構響應是通過DRESP1定義;組合響應通過DRESP2或DRESP3定義,DRESP2引用卡片DEQATN定義的方程,DRESP3利用LOADLIB I/O選項標識用戶定義的外部程序。對于一些多目標的優化問題,往往需要通過組合響應方法,將多目標問題轉化為單目標問題。這里不做過多討論。

4.常用的響應

主要有質量、體積、質量分數、體積分數、靜態應變能、加權應變能、模態頻率和Vonmises應力等。其中,質量分數和體積分數只能應用于拓撲優化分析中;在拓撲優化和自由尺寸優化中,Vonmises應力約束只能定義為全局。

二、擋泥板支架的優化

1.問題描述

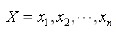

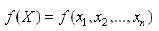

圖1和圖2為原支架結構及斷裂破壞示意圖。支架發生斷裂,現在采用優化的方法對結構進行改進。

2.拓撲優化

將原支架中間的孔填平,重新尋找最優的空間布局。

優化描述為:

◎優化目標:最小化單元應變能;

◎優化約束:質量分數(0.3~1.0);

◎優化變量:設計區域每個單元的單元密度。

具體步驟為:

1)先建立支架的受力工況(受力分析);

2)再建立優化工況,包括優化變量、優化約束和優化目標(該目標是建立在受力工況條件下的)。

此外,注意到結構的對稱性,還需要對結果添加對稱約束,如圖3所示。

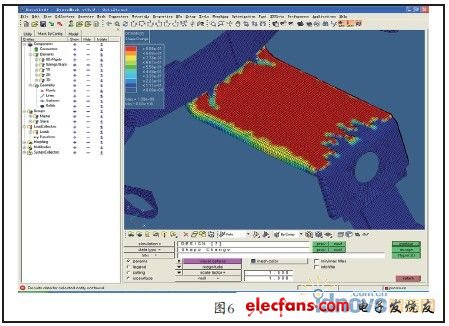

為了增加離散化和減小材料堆積,需要設置最小和最大成員尺寸,其中最小成員尺寸要大于3倍的單元平均尺寸,最大成員尺寸要大于6倍的單元平均尺寸,設置如圖4所示。拓撲優化的結果,如圖5所示。

3.形貌優化

形貌優化是一種形狀最佳化方法,即在板形結構中尋找最優的加強肋分布的概念設計方法,用于設計薄壁結構的強化壓痕,在減輕結構重量的同時能滿足強度、頻率等要求。與拓撲優化不同的是,形貌優化不刪除材料,而是在設計區域中根據節點的擾動生成加強筋。

形貌優化的變量是通過生成內部形狀變量來求解形貌優化問題,需要設置肋的最大高度和起肋角。和拓撲優化類似,它也可以設置對稱約束條件。

優化描述為:

◎優化目標:最小化單元應變能;

◎優化約束:質量分數(0.3~1.0);

◎優化變量:通過節點擾動形成的形狀變量。

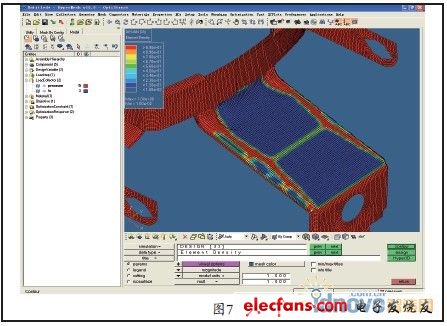

形貌優化結果如圖6所示。

4.拓撲優化與形貌優化的聯合優化

實際中,經常把拓撲優化和形貌優化相結合。即在一個優化問題中,同時有兩種變量:單元密度變量和節點擾動形成的形狀變量。

優化描述為:

◎優化目標:最小化單元應變能;

◎優化約束:質量分數(0.3~1.0);

◎優化變量:單元密度變量和通過節點擾動形成的形狀 變量。

優化的結果,如圖7所示。

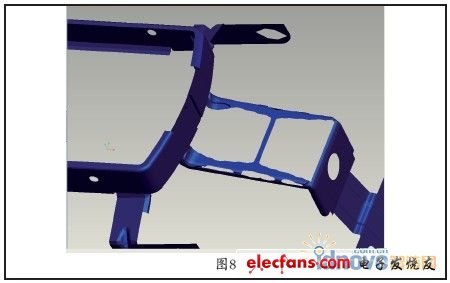

5.結果的導出

優化的結果可以導出幾何格式,從而指導設計人員進行設計。使用OSSmooth工具,導出stl格式的文件,如圖8所示。

6.改進結果的比較

根據優化的結果進行抽象,新結構如圖9所示。兩種結構下的應力對比如圖10所示,可知優化后,斷裂處應力值減小了55.6%。

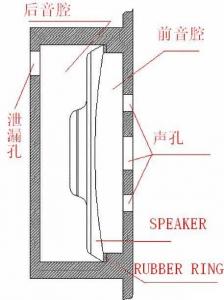

三、橡膠套的自由形狀優化

1.問題說明

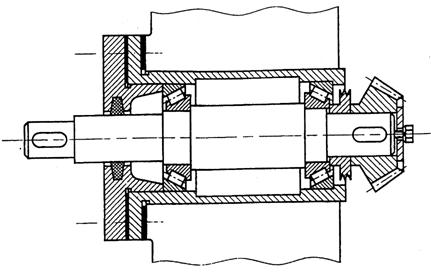

一款發動機上的減震套發生破壞,初步斷定破壞是受扭矩所導致。現在采用自由形狀優化來對結構進行改進。

2.自由形狀優化說明

形狀優化是通過結構形狀的改變,得到結構的最佳形狀,以達到減小應力集中、增加結構剛度等目的。在形狀優化問題中,需要定義形狀變量的修改及節點的移動,以反映形狀 的改變。通過HyperMorph可以建立形狀優化需要的變量。

而自由形狀優化的基本思想與其他形狀優化技術有所不同,其外部邊界節點的移動由軟件自動確定。

3.優化過程

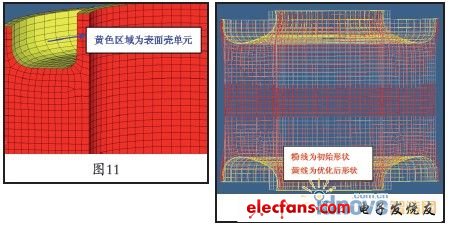

為了使結果更加準確,在需要優化的區域設置一層殼單元,如圖11所示。

優化過程描述為:無約束的自由形狀優化

◎優化目標:最小化單元應變能(受扭矩影響);

◎優化變量:節點的線性擾動和二次擾動產生的擾動矢量;

優化結果如圖12所示。

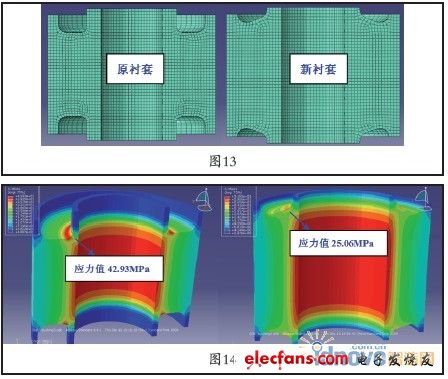

4.結果對比

根據優化結果,作出新襯套與原襯套對比(見圖13),結果對比如圖14所示。通過對比可知,結構改進后,斷裂位置應力值減小了41.6%。

四、總結和展望

本文主要介紹了拓撲優化、形貌優化以及自由形狀優化功能在結構改進中的應用。

傳統的產品設計流程是一個人工反復設計的過程。工程師借助CAD工具進行產品的設計,接著提交工廠進行加工制造,然后對產品進行實驗。如果產品不能滿足要求或出現質量問題,就要對產品進行修改。

隨著CAE技術的發展,在初步設計階段,就需要對結構進行虛擬實驗,對于不滿足設計要求的產品需要設計人員進行修改。而結構優化無疑應是產品設計的重要一步。先對產品進行概念優化設計,然后提交設計人員進行CAD設計,通過CAE虛擬實驗檢查設計的產品是否符合要求,如果不符合要求,再對產品進行優化,直到滿足CAE虛擬實驗。完成這些后,再將產品提交制造。今后可以想象結構優化的用途會有更廣闊的空間。

電子發燒友App

電子發燒友App

評論