鋰電行業快速擴張,帶動產線自動化和工業機器人導入需求提高,機器人在鋰電行業的銷量和滲透率快速增長。本文分析了移動機器人、多關節機器人、協作機器人等在鋰電制造前中后段、模組線、PACK線等工序中的具體應用,為更好地理解機器人在鋰電生產中的應用場景提供參考。

一、鋰電生產工序

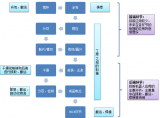

鋰電制造流程劃分為前段工序(極片制造)、中段工序(電芯合成)、后段工序(化成封裝)。 ? 前段工序的目的是將原材料加工成為極片,核心工序為涂布;中段工序的目的是將極片加工成為未激活電芯,核心工序是卷繞或者疊片;后段工序的目的是激活電芯,檢測等級容量,核心工序是化成和分容,最后封裝出廠。 ? 在鋰電池生產工藝中,極片制作是基礎、電芯制作是核心,電池組裝則關系到鋰電池成品質量。 ? 對于動力和儲能電池而言,產品形態可分為電芯、模組和電池包。電芯是動力電池產品的核心基礎構成單元,由上述工藝制成電芯后,再通過模組生產線將一定數量的電芯組成模組,并進一步通過PACK線封裝成套為電池包。 ?

?01

? 前段工序

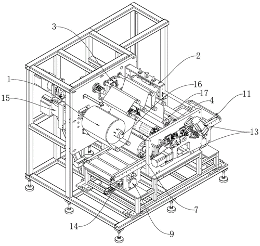

前段工序示意圖

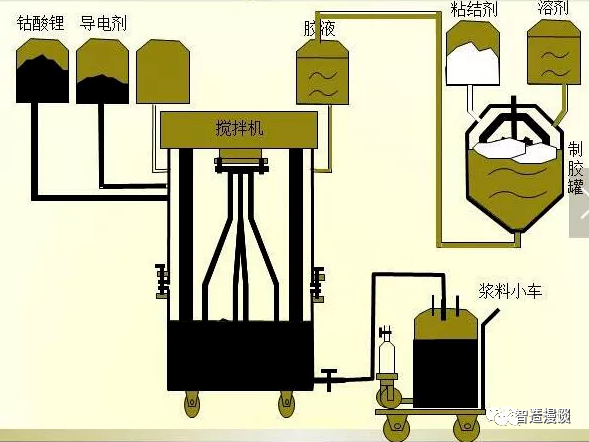

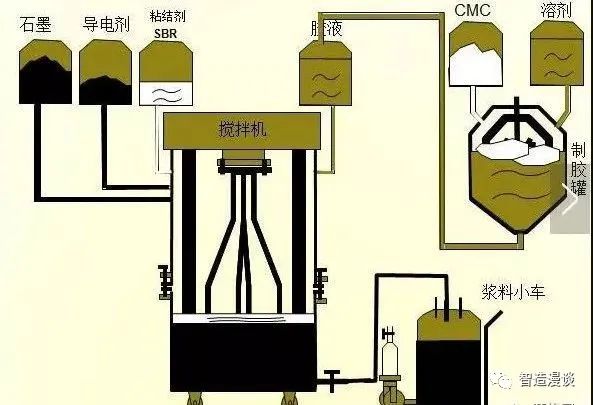

1、攪拌: ? 攪拌工序是極片制作的重要環節之一, 攪拌的質量直接影響電池性能。攪拌過程在正極攪拌機和負極攪拌機中分別進行:首先由人工與機器人配合將正極和負極對應的原料分別倒入各自攪拌機的原料盒中,與此同時制備膠液,最終將膠液與原料攪拌混合均勻形成漿液,由漿液小車運送至下一道工序。 ?

?正極攪拌過程

負極攪拌過程

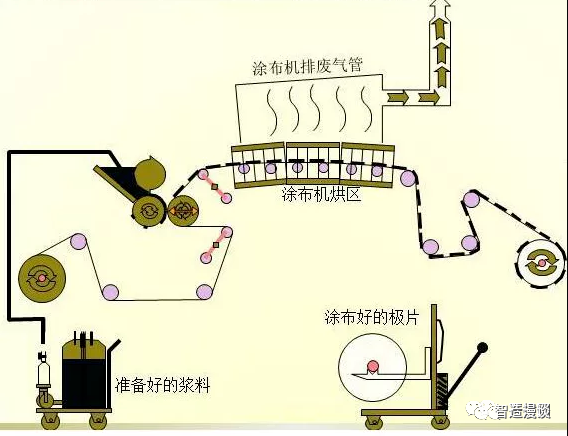

2、涂布:

涂布工序的目的是將正負極漿體均勻涂抹在基材上,獲得涂布好的極片。一般而言,消費類鋰離子電池多采用輥涂轉移式,動力電池多采用狹縫擠壓方式。??

輥涂轉移式方法依靠圓筒形的涂布輥實現,利用傳動帶動漿料,再通過涂布輥的轉動將漿料均勻涂抹在基材(鋁箔/銅箔)正反面,再將已經上漿的板材進行烘干,形成涂布好的極片。

涂布過程示意圖

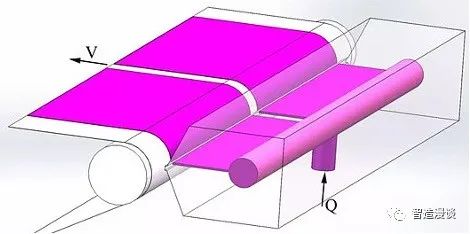

狹縫擠壓法的原理:涂布液在一定壓力一定流量下沿著涂布模具的縫隙擠壓噴出,轉移到基材上。圖示Q為涂布液注入方向,V為基材滾動方向。

狹縫擠壓法原理示意圖

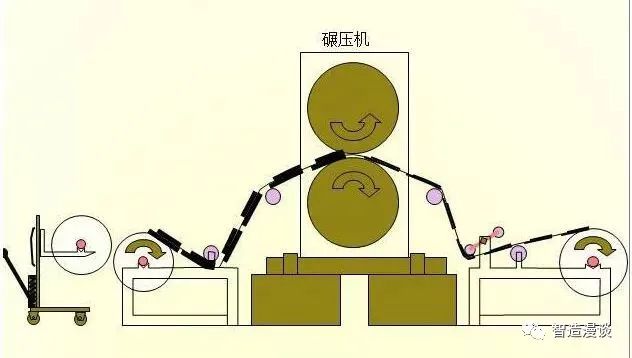

3、輥壓: ? 由兩臺高壓主電機分別帶動兩只相向轉動的磨輥,將附著有正負極材料的極片利用圓筒形的輥壓機進行輥壓,一方面使得涂覆的材料更緊密,提升能量密度,保證厚度的一致性,另一方面也能夠進一步管控極片中的粉塵含量和濕度。

輥壓示意圖

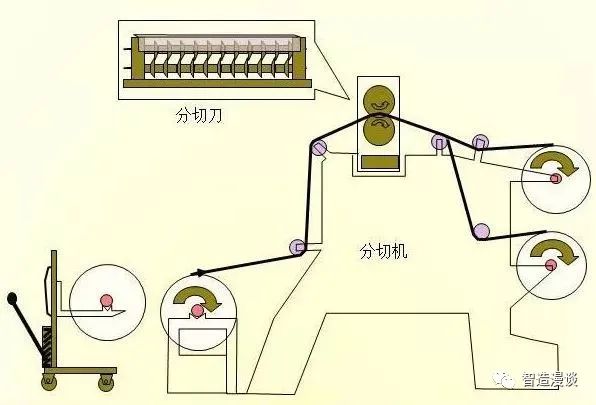

4、分切(分條/模切):

極片有分條和模切兩種分切方式,分條對應中段工序中的卷繞,模切則對應中段工序中的疊片工藝。分條工藝把大的極片分切成相應電池尺寸大小的條形極片再進行卷繞,由人工配合機器人將輥壓后的極片上料,分切機的刀片對極片進行分切,再將分切好的小條形極片下料;模切通過模具對極片沖壓,形成相應電池規格大小的極片進行疊片。

分條示意圖

模切示意圖

?02

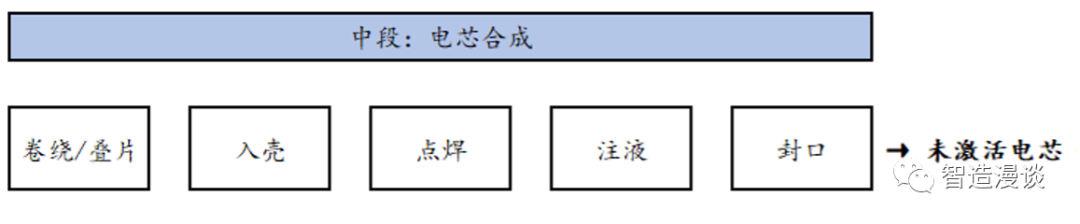

? 中段工序

中段工序示意圖

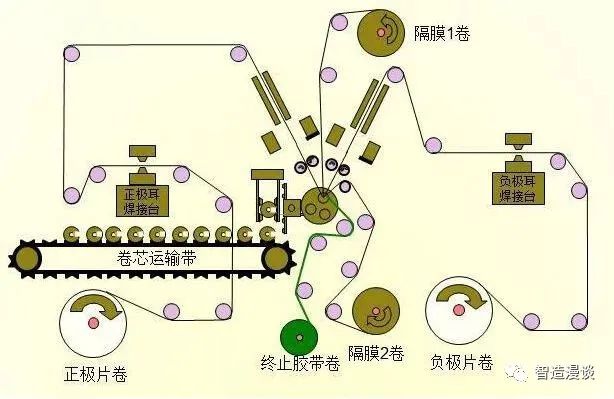

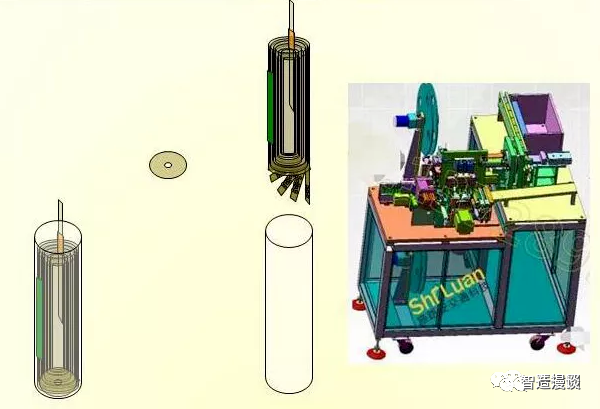

1、卷繞或疊片:

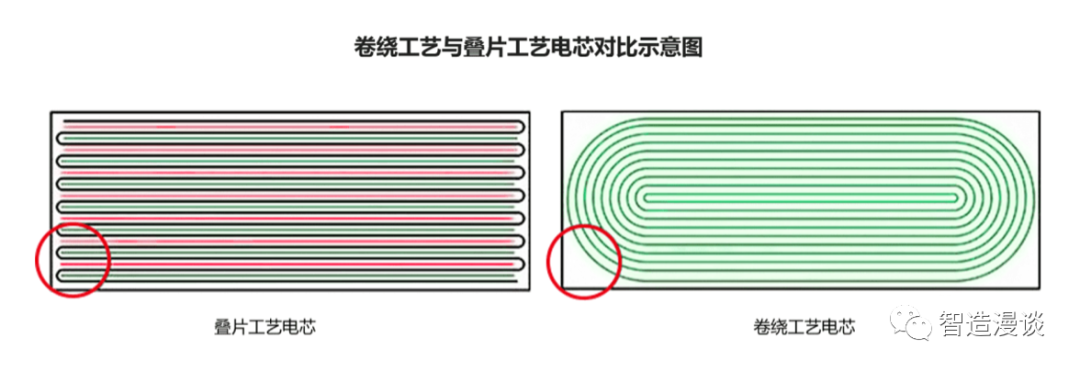

電芯按照制作工藝可分為卷繞工藝和疊片工藝。卷繞將制片工序或收卷式模切機制作的極片卷繞成鋰離子電池的電芯,主要用于方形、圓形鋰電池生產;疊片將模切工序中制作的單體極片疊成鋰離子電池的電芯,主要用于軟包電池生產。

卷繞與疊片原理對比圖

卷繞電池(左)與疊片電池(右)結構對比

卷繞過程示意圖

疊片過程示意圖

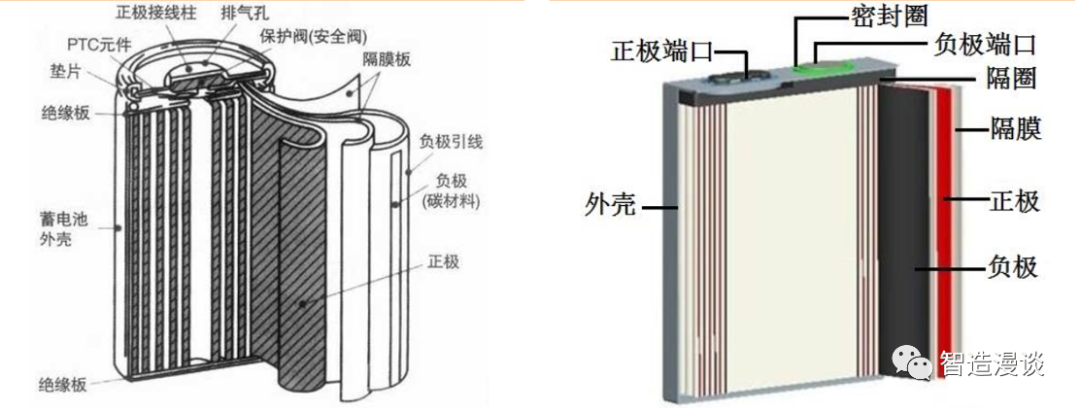

2、入殼:

卷芯入殼前需要進行Hi-Pot測試電壓200~500V(測試是否存在高壓短路),吸塵處理(入殼前進一步控制粉塵),之后才能將卷芯放入殼體中。

入殼原理示意圖

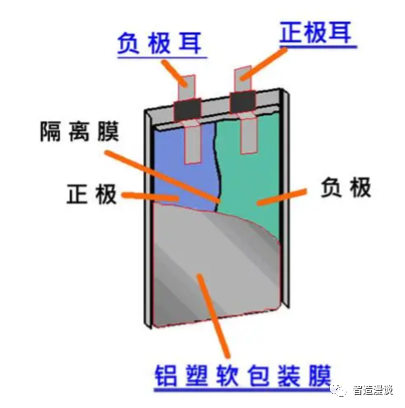

3、點焊: ? ? ? 將圓柱/方形電池的極耳與外殼相應端口焊接到位,軟包電池則主要是將多層極片與極耳引腳焊接到位。

軟包電池極耳示意圖

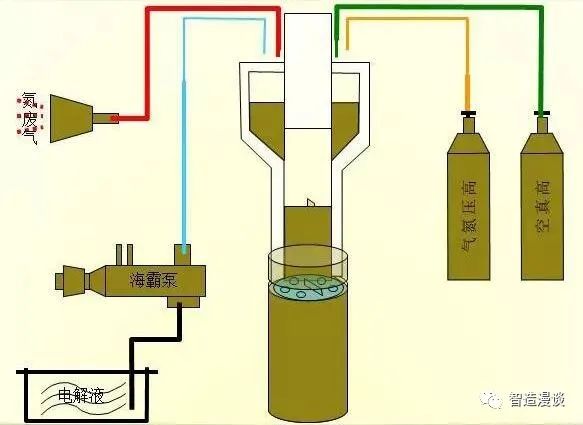

4、注液: ? ? ? ? ? ? ? ? 注液機將電池的電解液定量注入電芯中。 ?

注液原理示意圖

?03

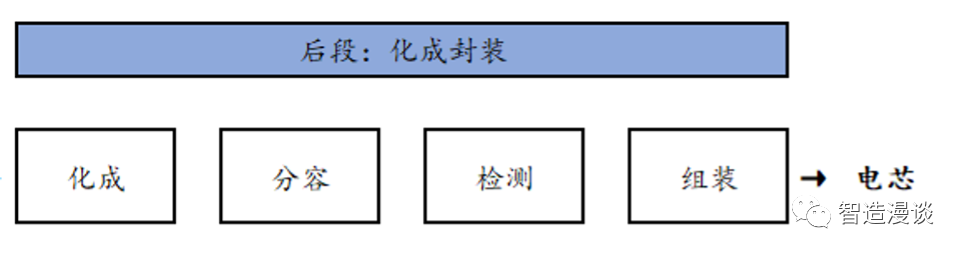

? 后段工序

后段工序示意圖

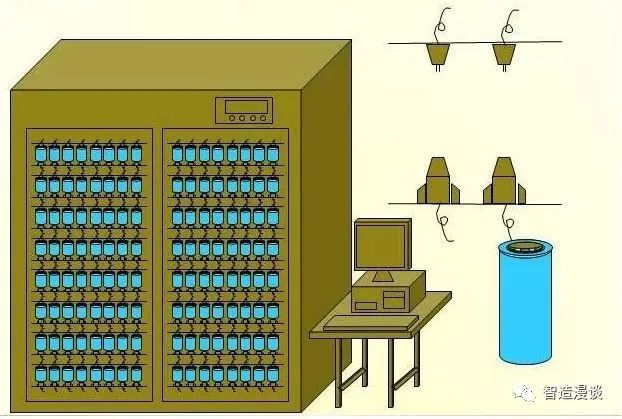

1、化成: ? 通過充放電機進行充電,使電芯激活,在此過程中負極表面生成有效鈍化膜(SEI 膜),以實現鋰電池的“初始化”。

化成原理示意圖

2、分容:

即“分析容量”,將化成后的電芯按照設計標準進行充放電,以測量電芯的電容量。對電芯進行充放電貫穿化成、分容工藝過程,因此充放電機是最常用的后段核心設備。

3、OCV檢測:

OCV(open circuit voltage,開路電壓),指的是電池不放電開路時,兩極之間的電位差。通過進行OCV1和OCV2兩次測量,檢測電池的性能參數和電池的內部狀態,兩次測量間需常溫靜置。

4、組裝:

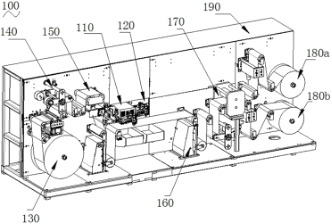

經過外觀全檢、噴碼、等級檢查、包裝等工序,完成成品電芯的組裝。外包裝方式包括熱縮機封口以及超聲波封口兩種,其中熱縮機封口主要用于PVC包裝的電池組。

組裝過程示意圖

?04

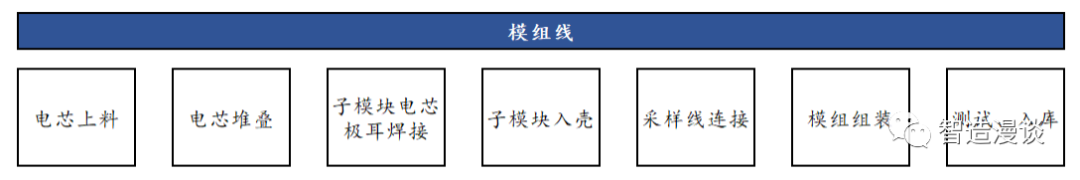

? 模組工序

模組工序示意圖

鋰電池模組是由幾顆到數百顆電池芯經由并聯及串聯所組成的多個模組,動力電池組系統是將眾多單個的電芯通過串、并聯的方式連接起來的電池組。經過前中后段工序制成電芯后,需要通過模組線將一定數量的電芯組成模組。

1、電芯上料

一般而言,不管是軟包、方形、圓柱還是18650型電池,模組的自動化組裝工藝流程都是從電芯上料開始。來料可以是原供應商提供的包裝,也可以是廠家經過檢測后統一整理好的專用托盤。上料過程可以是人工操作,也可以通過傳送帶自動上料,然后通過機器人經由抓手抓取。

2、電芯堆疊

將檢測合格后的成品電芯與側板、端板、蓋板、連接片等組件進行配對上線,然后將電芯根據一定的串并聯順序進行堆疊。

3、子模塊電芯極耳焊接

將堆疊好的子模塊,通過激光技術將正極耳和負極耳按照技術要求分別焊接在回流排上,并在子模塊間進行極耳的串聯連接。

4、子模塊入殼

將子模塊自動放入殼體中形成模組。

5、采樣線連接

通過激光技術將采樣板采樣端子按照技術要求焊接在回流排上。

6、模組組裝

通過機器人將端板和側板自動組裝至模塊上,通過激光技術,按照技術要求完成焊接。

7、測試、入庫

對成品模組進行性能檢驗,完成后將合格的成品模組包裝入庫。

?05

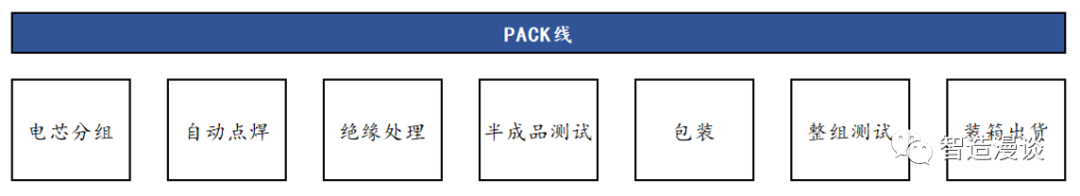

? PACK工序

模組再加上電池管理系統和熱管理系統就可組成一個較完整的鋰電池包系統,因此需要將組裝完畢的模組進一步通過PACK線封裝成套為電池包。

PACK工序示意圖

?1、電芯分組

進行電芯的分選配組,自動分選機上設置配組的參數應為:電壓差5mV;內阻差3mΩ(如果一致性要求嚴格可以設置1-2mΩ)。容量差無法在自動分選機上進行篩選,需要上、通過分容老化柜進行分容配組。

2、點焊

電芯裝夾具時,務必按照電芯正負極順序進行裝配,順序顛倒會造成電芯短路。設置好自動電焊機程序后,將夾具電芯放進,開始自動點焊。完成自動點焊后,品質需要對自動點焊的電池組進行點檢,漏點炸點處,需要補焊。

3、絕緣處理

對電壓采集線、導線、正負極輸出線,進行必要固定與絕緣。輔料常規為高溫膠布、青稞紙、環氧板、扎帶等。

4、測試

常規測試包括:簡單充放電測試、整組內阻測試、整組容量測試、整組過充測試、整組過放測試、短路測試、過流測試。如有特殊要求需進行高溫低溫測試、針刺測試、跌落測試、鹽霧測試等。

5、包裝并裝箱入庫

用PVC等材料對電池組進行外部包裝,并裝箱入庫。

PACK裝配過程中存在很多柔性線路及壓裝擰緊,要自動化的難度較高及投入產出比不高,所以后段設備的自動化程度相對于前段和中段會比較低,但是可兼容圓柱、方殼及軟包三種PACK電池包裝配。 ? PACK線量產設備的主要有兩種運轉類型:

1、AGV+裝配臺車;

2、輸送線(滾筒線/倍數鏈)+托盤的模式。

二、移動機器人在鋰電生產工序的應用

?01

移動機器人簡介

移動機器人整體上可以分為AGV和AMR兩大類。AGV(Autonomous Guided Vehicle),指裝備有電磁或光學等自動導航裝置,能夠沿規定的導航路徑行駛,具有安全保護以及各種移載功能的運輸車。AMR(Autonomous Mobile Robot),即自主移動機器人,是一個集環境感知、動態決策規劃、行為控制與執行等多功能于一體的綜合系統。 ? 由于鋰電生產線以離散式居多,盡管生產過程中己使用了大量的自動化專機,但各生產環節之問的銜接仍然是以人工為主,成本高、效率低,已難以支撐行業快速增長的體量,頻繁的換線轉運以及對產線效率和連貫性的更高追求,為移動機器人滲透帶來空間。在此機遇下,移動機器人企業快速入局,目前進軍鋰電行業的主要移動機器人企業包括斯坦德機器人、華睿科技、優艾智合、海康機器人、佳順智能、迦智科技等。 ?

?02

? 移動機器人主要形態

移動機器人在鋰電生產線的主要形態有叉取機器人、潛伏式機器人、背負移載機器人等。

1、叉取機器人

叉取式移動機器人運載能力強可以直接叉取物料(托盤)進行運輸,主要用于生產線上的原材料配送及半成品、成品的運輸和工廠倉庫原料碼垛等,在生產中能代替人完成一些單調、頻繁、勞動強度大且重復長時間作業或是危險、惡劣環境下的作業。目前市場上主力叉取型AGV/AMR負載能力在0.8-1.5噸,舉升高度可達到1.6-4.5米。

2、潛伏式機器人

潛伏牽引系列移動機器人,可潛伏到料車下,利用牽引棒自動升降,掛接或脫落料車,實現物料端對端轉運,打造柔性化生產線。

3、背負移載機器人

背負移載移動機器人可根據調度任務自主導航至對接線體處,實現物料在生產線間的全自動化轉運。

移載機器人頂部可根據廠家需求,安置輥筒、皮帶、鏈條等多種形狀的傳輸模組,自動與機臺、輸送線等三方設備對接,完成托盤、料箱、成品搬運工作,實現全智能化流水線生產。

背負機器人可以頂起貨架或者牽引料架,完成貨物的轉運;此外,模組的頂板可以旋轉,實現同步旋轉的功能,即在頂起料架的狀態,機器人原地旋轉,但保持料架不旋轉,滿足極限空間下的料架轉運。

?03

? 移動機器人在鋰電生產工序的應用

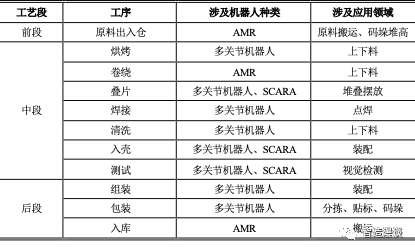

移動機器人在鋰電生產中主要用于物料搬運、上下料、工序間轉運,前段可應用于除制漿外所有工序的自動上下料卷需求,并能夠應用于前段拆包取料、涂布收放卷、輥壓收放卷、分切放料、疊片機放料等工序;中后段能夠滿足卷繞/疊片工序中的上下料,以及生產場地對線邊倉的臨時儲存、搬運,模組&PACK上下線搬運等需求。 ? 前段工序中,移動機器人主要應用于來料的開包、搬運、換卷及線邊轉運流程。在鋰電原材料倉庫中,原料以噸袋或大體積卷料的形式存儲,構成了大載重的物料運輸場景,即便是應用半自動設備,工作人員的勞動強度依然很大,并且部分場景存在的機械傷害風險,移動機器人對繁重、重復的人工勞動進行了有效替代;各工藝間通過AGV/AMR機器人無縫銜接,能夠實現數據串聯,提高工廠智能化、自動化程度;機器人的應用也可以減少搬運過程中的物料損壞,提高運輸準確率,更好地滿足全線滿產峰值需求。 ? 中段工序,移動機器人主要應用于卷繞/疊片工序中的上下料。在制芯過程中,傳統模式是由人工進行上下料與卷繞疊片機對接,不僅效率無法保證,還會存在安全風險,更重要的是柔性化不足。采用移動機器人自動搬運和對接,不僅可以滿足精準對接的要求,還能夠適應高潔凈環境,跨區域、跨樓層工作,助力無人化上下料、搬運自動化、包裝自動化及倉儲物流智能化。 ? 后段、模組及PACK工序,主要應用在封裝、化成分容、測試分選、模塊裝配、PACK組裝以及成品入庫等環節。后段、模組及PACK涉及工序較多、存在較多柔性線路,移動機器人可以起到不同工序間的轉運和接駁,讓各工序可以更有序高效流轉。尤其是Pack線及成品入庫環節,叉取式和負載式移動機器人在這個環節發揮重要作用,大大降低了人工壓力。

三、SCARA機器人在鋰電生產工序的應用

?01

? SCARA機器人簡介

SCARA機器人是多關節機器人中較簡單的機型,具有4個自由度,在平面上具有較好的靈活性,同時在與平面垂直的方向具有較高的剛性,適合裝配、分揀作業等任務。此外,由于SCARA機器人可以做到結構緊湊、動作靈活、速度快、位置精度高,SCARA的使用可提高機器人對復雜裝配任務的適應性,同時有效降低成本,提高工作空間利用率。

SCARA在鋰電池行業使用的主要工序則包含裝配、焊接上下料、貼標、檢測、化成分容、包裝組裝上下料等。

?02

? SCARA機器人在鋰電各工序的應用

SCARA目前主要應用于鋰電生產的中段和后段階段,在前段工序應用較少。在中段工序,SCARA機器人應用集中于焊接領域,具體體現為極耳超聲波焊工藝。在軟包電池進行制作中,需要使用超聲波焊接機對其極耳進行預焊,再將極耳引片和預焊后的極耳焊接在一起。預焊可以起到整形的作用,有利于蓋板極耳引片與極耳之間的焊接,同時在其焊接前后與流水線的銜接中,會涉及到使用SCARA機器人對其進行上下料的操作。 ? 在后段工序,SCARA主要應用于注液流程中。注液是將電芯和外殼之間的空隙用電解液填滿這樣就形成一個可充放電的電芯,注液可以由SCARA負責傳送帶拾取,再搭配專用設備完成。

03

? SCARA機器人鋰電領域的發展方向

在鋰電行業,機器人企業們的爭奪重點之一是重負載SCARA。50KG及以上負載的SCARA機器人可以有效滿足后段PACK工藝段鋰電模組重量大、節拍快、裝配精度高的況需求。目前大負載SCARA的應用90%集中在鋰電制造,需求旺盛,根據MIR DATABANK數據顯示,預計2022全年50kg SCARA出貨量可以超過1600臺,同比增長近140%。 ? 但與此同時,重負載SCARA機器人存在較高技術門檻,無論是機械設計的重新調整還是核心零部件的整體替換,都對廠商提出了更高要求,同時如何在提升負載之后平衡速度與效率也是推動重負載SCARA機器人應用的關鍵。

重負載SCARA在裝配線應用的示意圖

四、除SCARA以外其他多關節機器人

在鋰電生產工序的應用

?01

? 多關節機器人簡介

多關節機器人定義為臂部有多個轉動關節的機器人,一般由立柱和大小臂組成,其軸數(關節)越多,自由度越高,超過6軸為冗余自由度,其中以 4-6 軸最常見。具體來看,多關節機器人主要有兩個特點:一是負載范圍大,從不足1KG到2-3噸不等,能夠滿足多種任務的負載要求;二是作業范圍大,可以適合于幾乎任何軌跡或角度的工作。

?02

? 多關節機器人在鋰電領域的應用

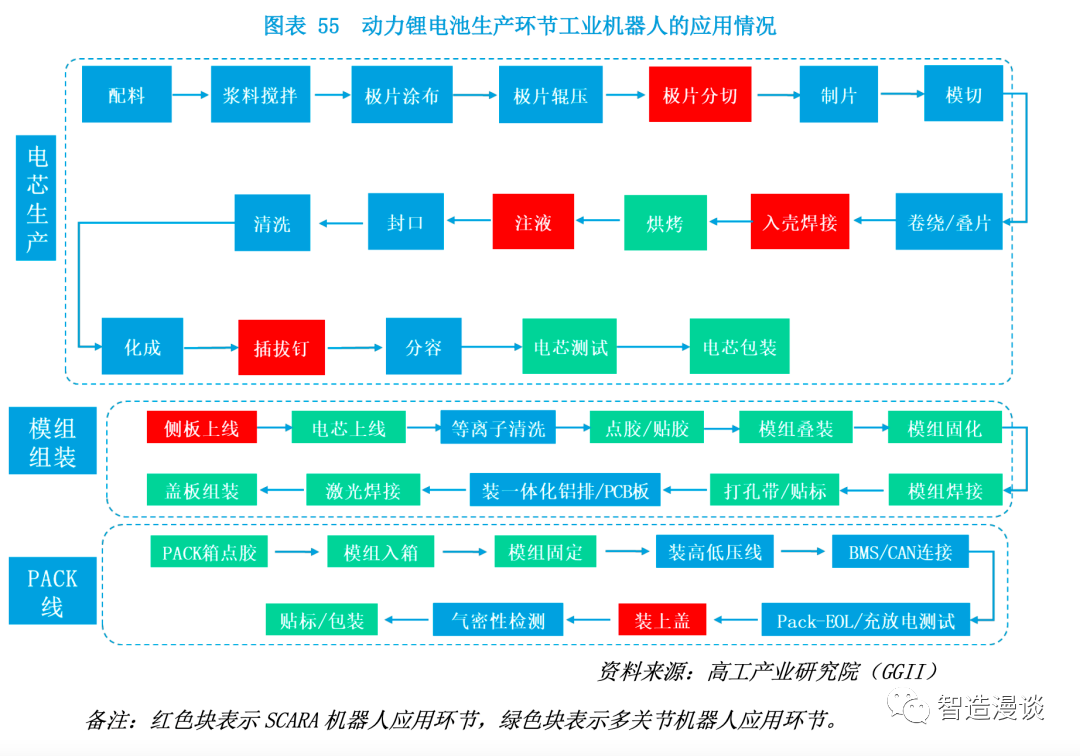

目前而言,多關節機器人在鋰電池生產環節中涉足的工序主要集中在中后段工序中,以模組、 PACK環節用量最大,包含搬運、上下料、涂膠、堆疊、焊接、分揀、清洗、入箱、鎖緊、測試、包裝等環節。 ? 從應用場景來看,動力鋰電池領域是多關節機器人在鋰電行業應用的“高地”,已在電芯上下料、電芯分選、電芯焊接、電芯烘烤、電芯組裝、模塊檢測、模塊組裝、模塊緊固等具體的應用工序落地。 ?

多關節機器人應用環節

在動力鋰電池生產線中,應用最多的為六軸關節機器人。六軸關節機器人內置有六個伺服電機,直接通過減速器、同步帶輪等驅動六個關節軸的旋轉。六軸工業機器人一般有6個自由度,包含旋轉(S軸),下臂(L軸)、上臂(U軸)、手腕旋轉(R軸)、手腕擺動(B軸)和手腕回轉(T軸);6個關節合成實現末端的6自由度動作,具有高靈活性、超大負載、高定位精度等眾多優點。 ? 六軸關節機器人可用于自動裝配、噴漆、搬運、焊接及后處理等工作,可以做出靈活得像人類一樣的動作,機器人可以執行操作人員的指令。鋰電生產工序中段最早使用的機型就是六軸關節機器人,承擔包含搬運、上下料、涂膠、堆疊、焊接、分揀、清洗、入箱、鎖緊、測試、包裝等工作,技術應用已經相對成熟。模組&PACK段之前屬于人工密集的工作場景,隨著企業自動化需求的提升,六軸機器人的使用也逐漸開始滲透。

03

? SCARA機器人和六軸機器人的對比

而在同等負載水平下,六軸機器人的成本明顯高于SCARA機器人,同時在運動節拍、占地空間等要求上,SCARA的優勢也更明顯。以匯川技術S50為例,其標準循環節拍為0.89秒,更加靈活高效,能夠助力終端用戶快速提升產能,同時S50首次采用四軸快速歸零,降低現場操作難度,讓應用更高效。 ? SCARA機器人在實現產品的快速轉型以及取代直線滑臺上具有優勢。在數碼電池的生產過程中,因為電池產品種類多,需要頻繁換型,SCARA使用量比較大;而動力電池產品相對單一且體積和重量較大,在產線后端的搬運和裝箱上使用大負載的多關節機器人更方便。

五、協作機器人在鋰電生產工序的應用

?01

? 協作機器人簡介

協作機器人(Collaborative robot),是一種被設計成能與人類在共同工作空間中進行近距離互動的機器人,其優勢在于可以適應空間狹小和行程多變的不同工作平臺,同時可適應柔性化生產,在進行產線切換時,可在較短時間內快速作業,且較好地保證生產的安全性。協作機器人作為更加安全的多關節機器人衍生品,在鋰電池行業的應用主要是在數碼電池領域。

?02

? 協作機器人在鋰電領域的應用

在鋰電行業的應用方面,針對當下鋰電池行業生產存在的單機自動化、人工切換產品、交付周期長、產線智能化低等問題,協作機器人可以進行快速的部署,實現柔性化生產,并縮短單工位自動化升級的投資回報周期。 ? 但受限于自身負載和節拍的限制,協作機器人主要應用在數碼電池(小電池)的生產,而在動力電池生產中應用較少。具體來看,在數碼電池的生產過程中,因為電池產品種類多,需要頻繁換型,SCARA 使用量比較大,但部分場景也開始導入協作機器人,目前協作機器人主要適用于消費類軟包電池的需求,可實現檢測、側燙、涂膠、貼標、焊接、上下料、碼垛等工序。

六、各類機器人在鋰電生產領域的應用總結

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論