點擊學習>>《龍哥手把手教你學LabVIEW視覺設計》視頻教程

PLC即可編程邏輯控制器。可編程邏輯控制器是種專門為在工業環境下應用而設計的數字運算操作電子系統。它采用一種可編程的存儲器,在其內部存儲執行邏輯運算、順序控制、定時、計數和算術運算等操作的指令,通過數字式或模擬式的輸入輸出來控制各種類型的機械設備或生產過程。

一、PLC基本結構

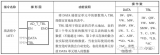

可編程邏輯控制器實質是一種專用于工業控制的計算機,其硬件結構基本上與微型計算機相同,基本構成為:

1、電源電源用于將交流電轉換成PLC內部所需的直流電j目前大部分PLC采用開關式穩壓電源供電。

2、中央處理單元(CPU)中央處理器是PLC的控制中樞,也是PLC的核心部件,其性能決定了PLC的性能。中央處理器由控制器、運算器和寄存器組成,這些電路都集中在一塊芯片上,通過地址總線、控制總線與存儲器的輸入/輸出接口電路相連。中央處理器的作用是處理和運行用戶程序,進行邏輯和數學運算,控制整個系統使之協調。

3、存儲器存儲器是具有記憶功能的半導體電路,它的作用是存放系統程序、用戶程序、邏輯變量和其他一些信息。其中系統程序是控制PLC實現各種功能的程序,由PLC生產廠家編寫,并固化到只讀存儲器(ROM)中,用戶不能訪問。

4、輸入單元輸入單元是PLC與被控設備相連的輸入接口,是信號進入PLC的橋梁,它的作用是接收主令元件、檢測元件傳來的信號。輸入的類型有直流輸入、交流輸入、交直流輸入。

5、輸出單元輸出單元也是PLC與被控設備之間的連接部件,它的作用是把PLC的輸出信號傳送給被控設備,即將中央處理器送出的弱電信號轉換成電平信號,驅動被控設備的執行元件。輸出的類型有繼電器輸出、晶體管輸出、晶閘門輸出。

PLC除上述幾部分外,根據機型的不同還有多種外部設備,其作用是幫助編程、實現監控以及網絡通信。常用的外部設備有編程器、打印機、盒式磁帶錄音機、計算機等。

二、PLC工作原理

1、輸入采樣階段

在輸入采樣階段,可編程邏輯控制器以掃描方式依次地讀入所有輸入狀態和數據,并將它們存入I/O映象區中的相應的單元內。輸入采樣結束后,轉入用戶程序執行和輸出刷新階段。在這兩個階段中,即使輸入狀態和數據發生變化,I/O映象區中的相應單元的狀態和數據也不會改變。因此,如果輸入是脈沖信號,則該脈沖信號的寬度必須大于一個掃描周期,才能保證在任何情況下,該輸入均能被讀入。

2、用戶程序執行階段

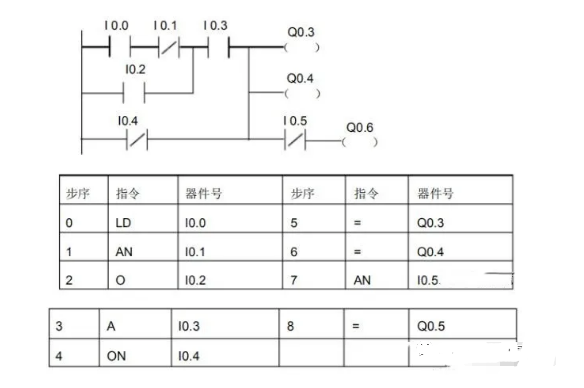

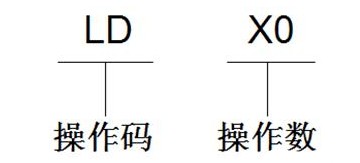

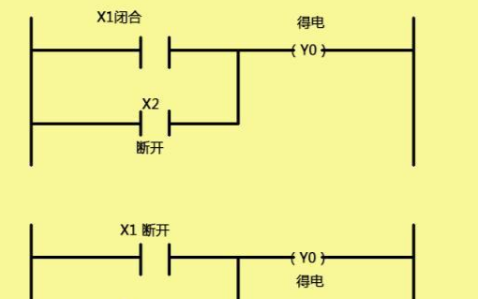

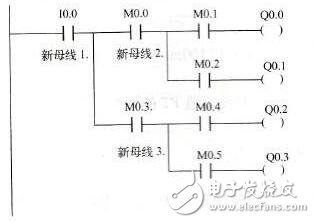

在用戶程序執行階段,可編程邏輯控制器總是按由上而下的順序依次地掃描用戶程序(梯形圖)。在掃描每一條梯形圖時,又總是先掃描梯形圖左邊的由各觸點構成的控制線路,并按先左后右、先上后下的順序對由觸點構成的控制線路進行邏輯運算,然后根據邏輯運算的結果,刷新該邏輯線圈在系統RAM存儲區中對應位的狀態;或者刷新該輸出線圈在I/O映象區中對應位的狀態;或者確定是否要執行該梯形圖所規定的特殊功能指令。

即,在用戶程序執行過程中,只有輸入點在I/O映象區內的狀態和數據不會發生變化,而其他輸出點和軟設備在I/O映象區或系統RAM存儲區內的狀態和數據都有可能發生變化,而且排在上面的梯形圖,其程序執行結果會對排在下面的凡是用到這些線圈或數據的梯形圖起作用;相反,排在下面的梯形圖,其被刷新的邏輯線圈的狀態或數據只能到下一個掃描周期才能對排在其上面的程序起作用。

在程序執行的過程中如果使用立即I/O指令則可以直接存取I/O點。即使用I/O指令的話,輸入過程影像寄存器的值不會被更新,程序直接從I/O模塊取值,輸出過程影像寄存器會被立即更新,這跟立即輸入有些區別。

3、輸出刷新階段

當掃描用戶程序結束后,可編程邏輯控制器就進入輸出刷新階段。在此期間,CPU按照I/O映象區內對應的狀態和數據刷新所有的輸出鎖存電路,再經輸出電路驅動相應的外設。這時,才是可編程邏輯控制器的真正輸出。

三、PLC功能特點

(1)可靠性高。由于PLC大都采用單片微型計算機,因而集成度高,再加上相應的保護電路及自診斷功能,提高了系統的可靠性。

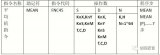

(2)編程容易。PLC的編程多采用繼電器控制梯形圖及命令語句,其數量比微型機指令要少得多,除中、高檔PLC外,一般的小型PLC只有16條左右。由于梯形圖形象而簡單,因此容易掌握、使用方便,甚至不需要計算機專業知識,就可進行編程。

(3)組態靈活。由于PLC采用積木式結構,用戶只需要簡單地組合,便可靈活地改變控制系統的功能和規模,因此,可適用于任何控制系統。

(4)輸入/輸出功能模塊齊全。PLC的最大優點之一,是針對不同的現場信號(如直流或交流、開關量、數字量或模擬量、電壓或電流等),均有相應的模板可與工業現場的器件(如按鈕、開關、傳感電流變送器、電機啟動器或控制閥等)直接連接,并通過總線與CPU主板連接。

(5)安裝方便。與計算機系統相比,PLC的安裝既不需要專用機房,也不需要嚴格的屏蔽措施。使用時只需把檢測器件與執行機構和PLC的I/O接口端子正確連接,便可正常工作。

(6)運行速度快。由于PLC的控制是由程序控制執行的,因而不論其可靠性還是運行速度,都是繼電器邏輯控制無法相比的。近年來,微處理器的使用,特別是隨著單片機大量采用,大大增強了PLC的能力,并且使PLC與微型機控制系統之間的差別越來越小,特別是高檔PLC更是如此。

?

四、利用LabVIEW實現下一代PLC的編程

十九世紀六十年代,工程師們利用多排機械中繼實現工業控制。這些系統過于復雜,難以修改,并容易產生故障。在十九世紀六十年代后期,Bedford聯合會提出了一個稱為模塊化數字控制器(MODICON)的新型系統,該系統利用CPU執行數字邏輯并與數字輸入和輸出接口。該系統被視為工業應用的第一個虛擬儀器系統。MODICON 084是第一個PLC。該新型PLC有效執行數字操作與數字控制,并在十九世紀七十年代中期得到廣泛應用。早期的PLC采用基于位片的CPU,如AMD 2901,僅限于數字控制。為了更為可靠并易于編程,PLC采用嚴格的控制架構與簡單的指令集。工程師們在編程實現大多數PLC時采用了梯形邏輯——一種專為模擬十九世紀六十年代的初始中繼框圖而創建的語言。

滿足應用需求的“80-20”規則

在接下來的三十年中,PLC逐步演進,吸納了模擬I/O、跨網絡通信和新型的編程標準,如IEC 61131-3。然而,工程師們利用數字I/O、一些模擬I/O點和簡單的編程技術,創建了80%的工業應用。來自ARC、VDC和PLCS.net的專家估算:

80%的PLC應用在小規模應用(1~128個I/O)中

78%的PLC I/O是數字I/O

包含20個梯形邏輯指令的指令集滿足了80%的PLC應用挑戰。

這就是一些PLC仍在使用最初的AMD 2901 CPU和Keyence等公司僅提供梯形邏輯編程的原因所在。

因此,如果80%的應用吸納了簡單的數字與模擬控制,那么創建其他20%應用的工程師們必須推進PLC的疆界。在19世紀80年代和90年代,正是這些“20%工程師們”考慮將PC應用于工業控制,實現了前所未有的靈活性、高生產率軟件和先進的硬件。然而,基于PC的工業控制存在如下不足:

穩定性——通用操作系統時常不夠穩定,這就迫使安排人員處理系統宕機和意料之外的重新啟動。

可靠性——由于采用了旋轉磁性硬盤驅動器和電源供應等非工業化加固的組件,PC更加容易產生故障。

陌生的編程環境——車間操作人員需要在系統不能正常工作時重新編寫該系統。利用梯形邏輯,他們知道如何手動使一個線圈和一段補丁程序快速覆蓋一個系統。但對于PC系統,操作人員需要掌握新的工具。

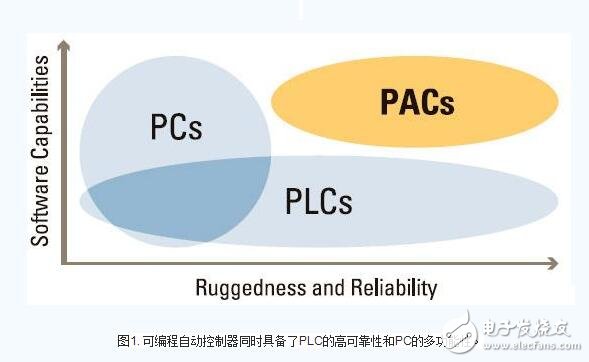

構建更好的控制器

在沒有清晰的PC或PLC解決方案的情況下,處理復雜應用的工程師們時常通過與控制廠商緊密合作開發新型產品。這些先驅用戶要求實現高級功能特性與可靠性的組合,這幫助引導了洛克威爾、西門子、GEFanuc、Beckhoff和NI等PLC和PC控制廠商的產品開發。隨之而來,出現了專為這“20%”的應用而設計的新型控制器,這些控制器實現了最佳PLC特性與最佳PC特性的組合。業界分析專家ARC將這些設備命名為可編程自動控制器,或PAC。ARC在其“可編程邏輯控制器全球展望”研究中,界定了PAC五大主要特征:

多領域功能特性,在單個平臺上至少包括邏輯、運動、PID控制、驅動和處理中的兩個功能特性。

單個綜合型開發平臺,包含共用標簽和用于訪問所有參數與函數的單個數據庫

支持跨多臺機器或處理單元的處理流設計的軟件工具,以及IEC 61131-3、用戶指南和數據管理

開放的模塊化架構,將來自工廠內機器布局的工業應用映射至處理車間內的單元操作

采用網絡接口、語言及其他方面的事實標準,如TCP/IP、OPC與XML和SQL查詢

NI PAC

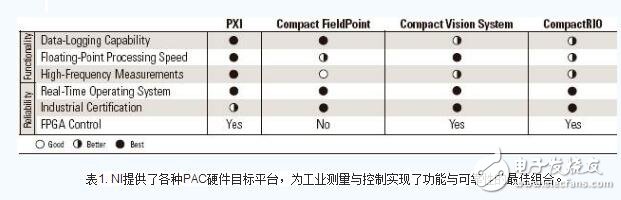

NI PAC硬件目標平臺基于NI LabVIEW技術,包括Lab-VIEW實時模塊與LabVIEW FPGA。利用LabVIEW實時模塊與LabVIEW FPGA,工程師們可以利用LabVIEW編程實現定制的測量與控制系統,并將其布置在運行實時操作系統的可靠嵌入式目標平臺或嵌入式硅片之上。PAC硬件目標平臺專為有如下需求的應用而設計:

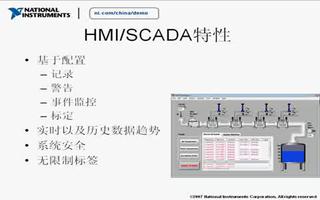

圖形學——由于LabVIEW編程用戶可以直觀地構建一個用戶界面,您可以方便地將圖形學和HMI(人機接口)并入控制系統。

測量(高速數據采集、視覺與運動)——NI歷來擅長于包括視覺采集的高速I/O,因此您可以將振動或機器視覺包納在您的標準控制系統中。

處理能力——在某些應用中,您需要專用的控制算法、高級信號處理或數據錄入。利用LabVIEW,您可以吸納利用NI或第三方工具構建的定制的控制代碼,實現時頻聯合分析等信號處理功能,或者實現本地或遠程數據錄入。

平臺——利用LabVIEW,您可以創建運行于如PC、嵌入式控制器、FPGA芯片或手持PDA等多種平臺之上的代碼。

通信——LabVIEW使您方便地利用OPC與SQL等類似工具實現數據至企業的傳輸NI提供了四種PAC硬件目標平臺:

PXI對工業PC的改進包括實時OS、冷卻標準、可選的非旋轉固態硬盤驅動器和模塊間同步。PXI標準要求所有底板為每個模塊插槽提供用于25 W冷卻的空氣流,這確保了即使在采用高功率中繼或高速PXI、CompactPCI板卡時,操作也不會導致過熱或縮短使用壽命。PXI還提供了不同模塊間的緊密同步,因此,工程師們可以設計面向高速控制應用(如封裝或半導體處理中所發現的應用)的運動、視覺和I/O系統。

Compact FieldPoint利用業界評定的部件,實現高沖擊與振動等級,處理從-40~70 °C的寬范圍溫度,并達到1類2分類和Lloyd認證。它還使用傳導冷卻而不是風扇,以去除移動部件提高可靠性。通過一個運行實時OS的浮點處理器、用于數據錄入的CompactFlash驅動器和用于通信的以太網端口,緊湊FieldPoint系統吸納了PC的功能特性。

Compact視覺系統是一種專為機器視覺應用設計的堅固的控制器。它利用IEEE 1394可以在一項視覺應用中與高達16個攝像頭通信,并運行高速Intel處理器進行快速圖像分析。緊湊視覺系統還可以使用非移動式部件和傳導冷卻,因此,您可以將該系統緊固在機器上。它提供29個內置的數字I/O線路,您可以從LabVIEW實時模塊或者利用LabVIEW FPGA直接從一個嵌入式FPGA對其進行控制。

CompactRIO是一種基于LabVIEW FPGA和LabVIEW實時技術的可重新配置的嵌入式系統。CompactRIO系統利用高達三百萬門的FPGA芯片控制模塊化數字與模擬I/O。FPGA芯片可以在硅片上運行嵌入式代碼,實現高達1 MHz的數字控制循環和高達150 kHz的模擬循環。FPGA可以將信息回送至運行LabVIEW實時模塊的浮點處理器,以實現高級計算、數據錄入和通信。憑借金屬封裝和傳導冷卻,該控制器非常適合于在惡劣環境下使用。

需要創建那些“20%”應用的業界工程師們正在拓展控制器技術的疆界,而PAC制造商們則通過提供各種綜合了PC的最佳功能特性與PLC的可靠性的硬件目標平臺,對此作出積極的響應。使得編程實現實時OS、FPGA和DSP的工具,如LabVIEW實時模塊,必將為業界工程師們提供更為寬泛的新選擇。

電子發燒友App

電子發燒友App

評論