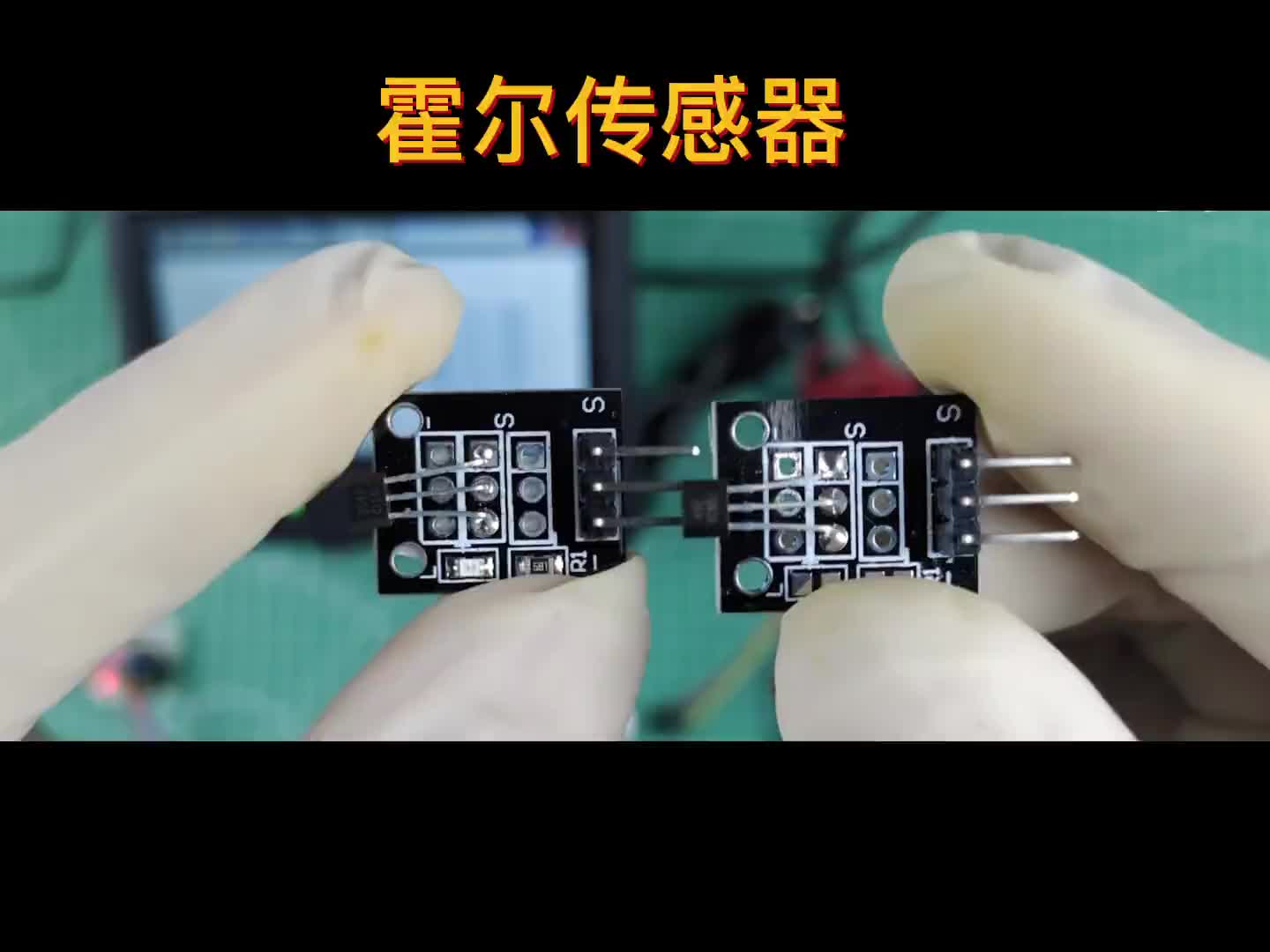

霍爾傳感器簡介

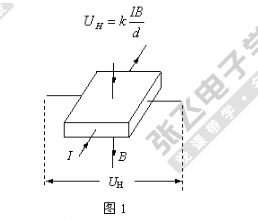

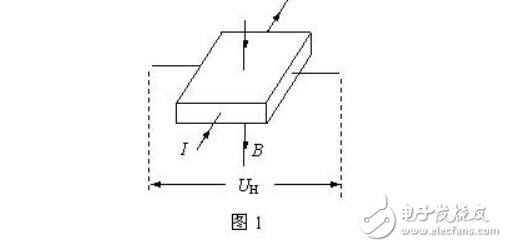

由于霍爾元件產(chǎn)生的電勢差很小,故通常將霍爾元件與放大器電路、溫度補償電路及穩(wěn)壓電源電路等集成在一個芯片上,稱之為霍爾傳感器。

霍爾傳感器的種類:

線性霍爾傳感器,開關霍爾傳感器

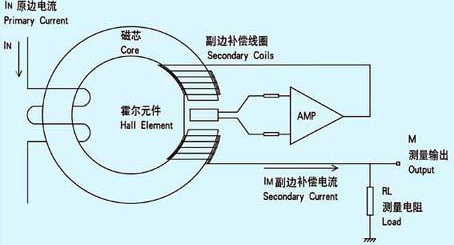

1、線性型霍爾傳感器由霍爾元件、線性放大器和射極跟隨器組成,它輸出模擬量。可以做成電流傳感器(鉗形電流表),位移測量傳感器。

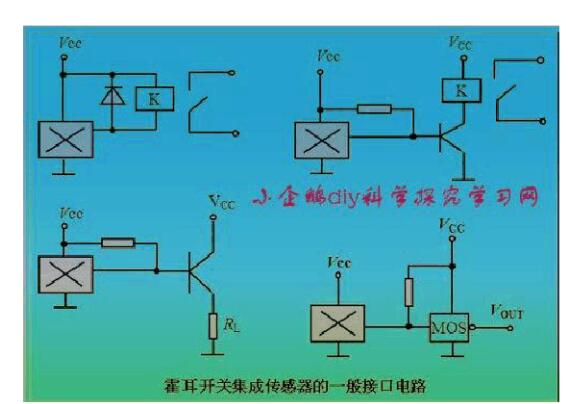

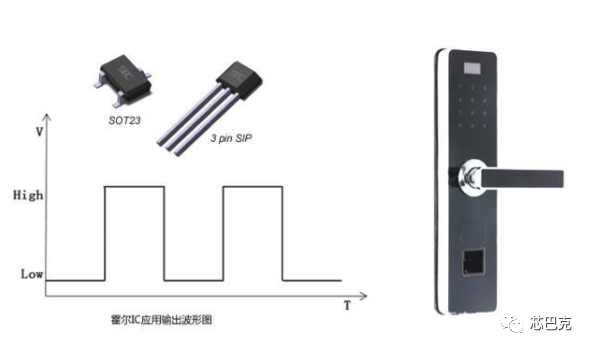

2、開關型霍爾傳感器由穩(wěn)壓器、霍爾元件、差分放大器,和輸出級組成,它輸出數(shù)字量。開關型霍爾傳感器主要用于測轉數(shù)、轉速、風速、流速、接近開關、關門告知器、報警器、自動控制電路等。

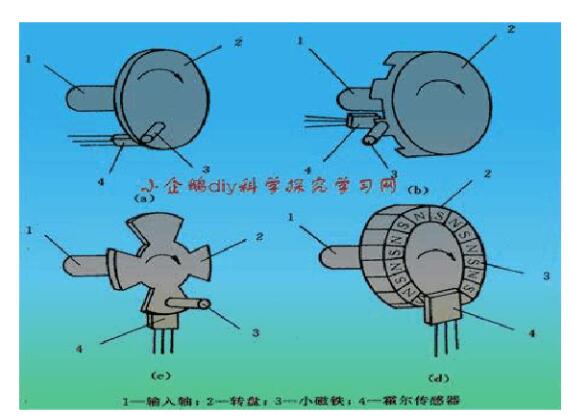

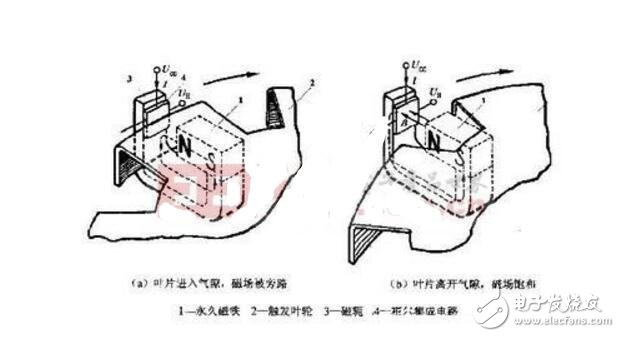

霍爾開關傳感器測速原理:

小磁鐵固定在轉盤上,轉盤與電機軸相連,同步轉動,小磁鐵通過霍爾傳感器時,霍爾傳感器產(chǎn)生一個相應的脈沖,計算出兩個連續(xù)脈沖的間隔時間,就可以計算出被測轉速。

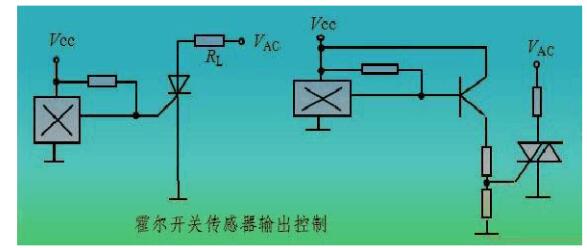

霍爾傳感器的輸出控制

霍爾傳感器測速電路設計方案(一)

1、系統(tǒng)總設計要求

如果把霍爾傳感器放在電機預定的位置上,當電機轉動時,永磁體經(jīng)過霍爾傳感器時,可以測量電路中的脈沖信號。根據(jù)脈沖信號的分布可以測得電機速度。

2、系統(tǒng)實現(xiàn)方案

(1)霍爾測速模塊的選擇

方案一:采用霍爾元件傳感器;選型號OH137產(chǎn)品性能好、靈敏度、電路可和各種邏輯電路直接相連,價格也便宜(10~20元之間不等)。

方案二:采用霍爾傳感器;選型號為CHV-25P/10的霍爾傳感器,其額定電壓為10V,輸出信號5V/25mA,電源為12~15V。體積大,價格較貴(40~120元之間不等)。

從性價比方面綜合考慮,選擇方案一。

(2)計數(shù)模塊的選擇

可以采用片外計數(shù)器和片內(nèi)計數(shù)器兩個方案。片外計數(shù)器的方案是采用8253等片外專用計數(shù)芯片進行脈沖計數(shù),單片機控制8253的過程,并在技術完畢后讀取計數(shù)值。片內(nèi)計數(shù)方案是指采用單片機的內(nèi)部計數(shù)器完成對脈沖的計數(shù)過程。

使用片內(nèi)計數(shù)器的優(yōu)點在于降低單片機系統(tǒng)的成本。每到一個脈沖將會產(chǎn)生一個T1的計數(shù),在T0產(chǎn)生的100ms中斷完成后,T1的中斷溢出次數(shù)就是所需要計的脈沖數(shù)。特點在于:使用了內(nèi)部的T1作為外部脈沖的計數(shù)器,并且,為了避免計數(shù)器的溢出,將T1的初值設為0。所以選用片內(nèi)計數(shù)。

(3)顯示方式的選擇

方案一:采用8段LED數(shù)碼管作為顯示模塊核心。數(shù)碼管顯示器件相對便宜,但是耗能大、編寫程序相對麻煩,工作量大。

方案二:采用LCD液晶顯示器作為顯示模塊核心。LCD顯示器工作原理簡單,編程方便,節(jié)能環(huán)保。因此選擇方案二。

(4)單片機模塊的論證與選擇

方案一:選用 AT89C2051單片機速度快、功耗低、體積小、資源豐富。

方案二:選用PhilipsP89C51RD2有4個PDA,屬于兼容版。

方案比較:因為設計是汽車測速,所以我還是選用了方案一中AT89C2051單片機,選用AT89C2051是因為價格便宜、低功耗。

(5)轉速測量方法與論證

方案一:測周法是測量兩個脈沖之間的時間,換算成周期,從而得到頻率。測出產(chǎn)生N個脈沖內(nèi)所需要的時間t,則信號的周期為tNf/,測量頻率誤差2/ttNf,誤差主要來自采樣的時間誤差,低頻脈沖情況下誤差較小,測量精度高。

方案二:測頻法是測量單位時間內(nèi)的脈數(shù),換算成頻率。在設定t 時間內(nèi),測量產(chǎn)生N個脈沖,則信號的周期為/fNt,測量頻率誤差/fNt,誤差主要來自脈沖個數(shù)正負一個計數(shù)誤差,高頻脈沖情況下誤差較小,測量精度高。

方案比較:由于兩個方案都產(chǎn)生的誤差,但是方案一中的時間誤差,而本設計是汽車測速要測得是時刻速度,故選擇方案二。

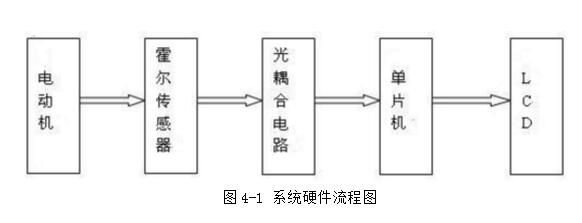

3、總體硬件設計

3.1、硬件流程圖

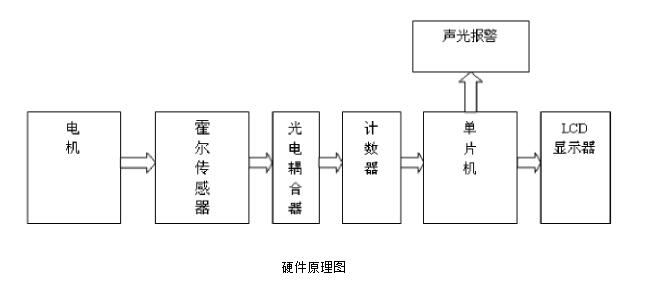

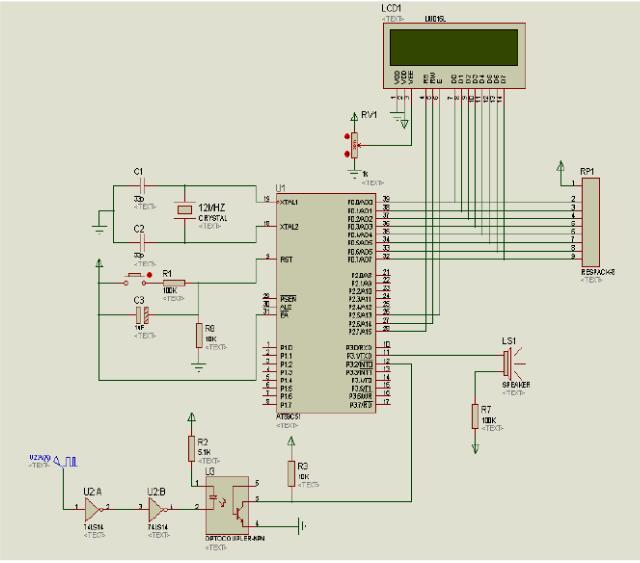

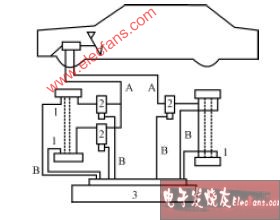

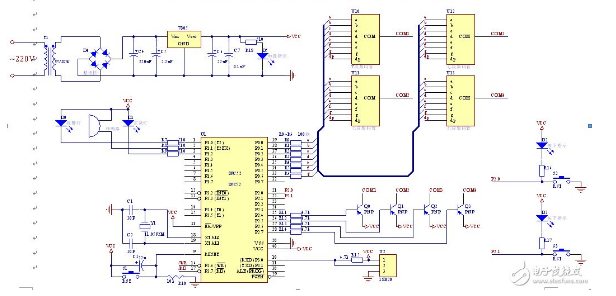

基于霍爾傳感器的速度測量系統(tǒng)工作過程是:測量轉速的霍爾傳感器和機軸同軸連接,機軸每轉一周,產(chǎn)生一定量的脈沖個數(shù),由霍爾器件電路部分輸出。經(jīng)光電耦合后,成為轉速計數(shù)器的計數(shù)脈沖。保持同89C2051邏輯電平相一致。控制計數(shù)時間,即可實現(xiàn)計數(shù)器的計數(shù)值對應機軸的轉速值。CPU將該值數(shù)據(jù)處理后,在LCD上顯示出來。以單片機AT89C205l為控制核心,用霍爾集成傳感器作為測量轉速的檢測元件,最后用液晶顯示器1602顯示的機車轉速的方法,系統(tǒng)硬件原理圖如圖4-1所示。

3.2、硬件電路設計

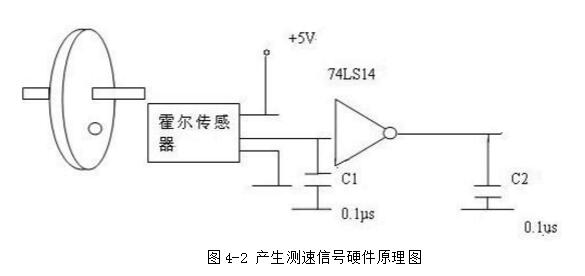

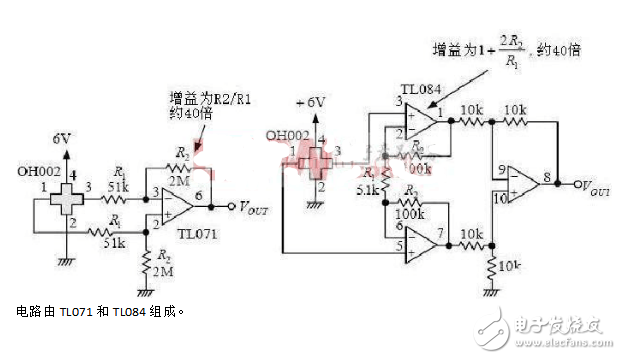

(1)通過霍爾傳感器產(chǎn)生脈沖信號,并經(jīng)過74LS14進行放大,硬件電路圖如圖4-2所示:

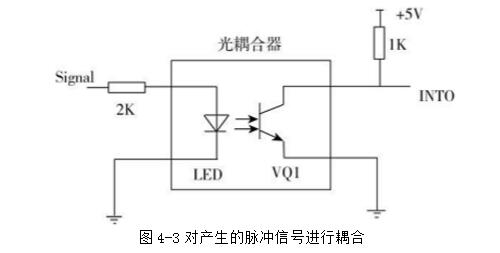

(2)將產(chǎn)生的脈沖信號進行耦合處理。其中Signal代表脈沖信號,脈沖信號通過光電耦合器將其轉換為單片機可采集的5V脈沖信號,如圖4-3所示。

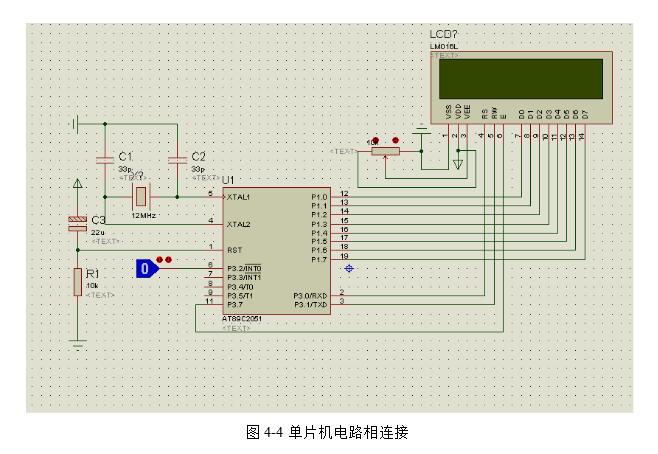

(3)將耦合處理后的信號介入單片機中0點位置如圖4-4所示。

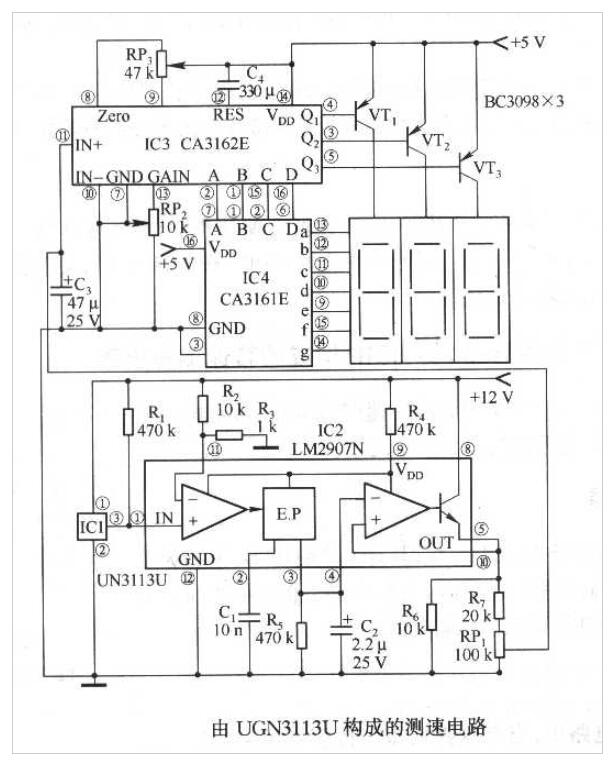

霍爾傳感器測速電路設計方案(二)

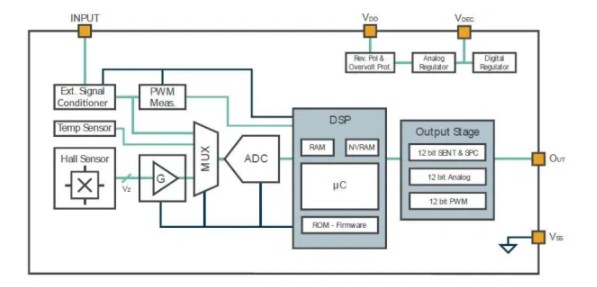

首先選定傳感器,霍爾傳感器具有靈敏、可靠、體積小巧、無觸點、無磨損、使用壽命長、功耗低等優(yōu)點,綜合了電機轉速測量系統(tǒng)的要求。

其次設計一個單片機小系統(tǒng),利用單片機的定時器和中斷系統(tǒng)對脈沖信號進行測量或計數(shù)。

再次實時測量顯示并有報警功能,實時測量根據(jù)脈沖計數(shù)來實現(xiàn)轉速測量的方法。要求霍爾傳感器轉速為0~5000r/min。

1、霍爾測速模塊論證與選擇

采用霍爾傳感器;選型號為CHV-25P/10的霍爾傳感器,其額定電壓為10v,輸出信號5v/25mA,電源為12~15v。體積大,價格一般為40~120元之間不等。性價比較高

2、計數(shù)器模塊論證與選擇

采用片內(nèi)的計數(shù)器。其優(yōu)點在于降低單片機系統(tǒng)的成本。每到一個脈沖將會產(chǎn)生一個T1的計數(shù),在T0產(chǎn)生的100ms中斷完成后,T1的中斷溢出次數(shù)就是所需要計的脈沖數(shù)。特點在于:使用了內(nèi)部的T1作為外部脈沖的計數(shù)器,并且,為了避免計數(shù)器的溢出,將T1的初值設為0。

3、顯示模塊論證與選擇

采用LCD液晶顯示器作為顯示模塊核心。LCD顯示器工作原理簡單,編程方便,節(jié)能環(huán)保。

4、報警模塊論證與選擇

采用蜂鳴器與發(fā)光二極管作為聲光報警主要器件。該方案不論在硬件和焊接方面還是在編寫軟件方面都簡單方便,而且成本低廉。

5、電源模塊論證與選擇

采用交流220V/50Hz電源轉換為直流5V電源作為電源模塊。 該方案實施簡單,電路搭建方便,可作為單片機開發(fā)常備電源使用。

6、單片機模塊論證與選擇

選用 P89C51的單片機速度極快、功耗低、體積小、資源豐富,有各種不同的規(guī)格,最快的達100MPS ,引腳還可編程確定功能

選用51系列的單片機,是因為51的架構十分典型。而且: 1.價格便宜; 2.開發(fā)手段便宜; 3.自己動手焊接相對容易。

7、轉速測量方案論證

轉速的測量方法很多,根據(jù)脈沖計數(shù)來實現(xiàn)轉速測量的方法主要有M法(測頻法)、T法(測周期法)和MPT法(頻率周期法),該系統(tǒng)采用了M法(測頻法)。由于轉速是以單位時間內(nèi)轉數(shù)來衡量,在變換過程中多數(shù)是有規(guī)律的重復運動。

8、電機軸一側貼磁片

使用霍爾傳感器獲得脈沖信號,其機械結構也可以做得較為簡單,只要在轉軸的圓周上粘上一粒磁鋼,讓霍爾開關靠近磁鋼,就有信號輸出,轉軸旋轉時,就會不斷地產(chǎn)生脈沖信號輸出。如果在圓周上粘上多粒磁鋼,可以實現(xiàn)旋轉一周,獲得多個脈沖輸出。在粘磁鋼時要注意,霍爾傳感器對磁場方向敏感,粘之前可以先手動接近一下傳感器,如果沒有信號輸出,可以換一個方向再試

9、硬件設計

基于霍爾傳感器的速度測量系統(tǒng)工作過程是:測量轉速的霍爾傳感器和機軸同軸連接,機軸每轉一周,產(chǎn)生一定量的脈沖個數(shù),由霍爾器件電路部分輸出。經(jīng)光電耦合后,成為轉速計數(shù)器的計數(shù)脈沖。同時傳感器電路輸出幅度為12v的脈沖經(jīng)光電耦合后降為5v,保持同89C51邏輯電平相一致。控制計數(shù)時間,即可實現(xiàn)計數(shù)器的計數(shù)值對應機軸的轉速值。CPU將該值數(shù)據(jù)處理后,在LCD上顯示出來。一旦超速,CPU通過喇叭和指示燈發(fā)出聲、光報警信號。

10、硬件原理圖

以單片機AT89C5l為控制核心,用霍爾集成傳感器作為測量轉速的檢測元件,最后用字符型液晶顯示器1602(HD44780控制)顯示的小型直流電動機轉速的方法,是數(shù)字式測量方法,智能化微電腦代替了傳統(tǒng)的機械式或模擬式結構。系統(tǒng)硬件原理圖如圖所示。

硬件電路設計總圖

在原理圖基礎上對各部分進行了詳細的設計,硬件電路圖如圖所示:

電子發(fā)燒友App

電子發(fā)燒友App

評論