在鋼鐵冶煉過程中,需要向鋼包中加入各種脫氧劑、脫硫劑等添加劑。但由于鋼水粘度大、鋼包深、鋼水表面飄有鋼渣等原因,將包芯線均勻熔于鋼水中一直是個難題。近幾年,人們利用喂線技術(shù)較好地解決了這個難題。喂線技術(shù)是將各類添加劑卷入鋼帶中形成包芯線,通過喂線機將包芯線打入鋼包中一系列技術(shù)的總稱。目前國內(nèi)的各類鋼廠精煉爐鋼包喂線機方案,均是采用簡單儀表控制加人工操作方式進(jìn)行。由于喂線長度和喂線速度與煉鋼質(zhì)量密切相關(guān),而人工操作的喂線速度與喂線長度不易控制,經(jīng)常造成產(chǎn)品質(zhì)量不穩(wěn)定,所以喂線機的喂線過程實現(xiàn)自動化控制是必然的趨勢。

1 控制方案的確定

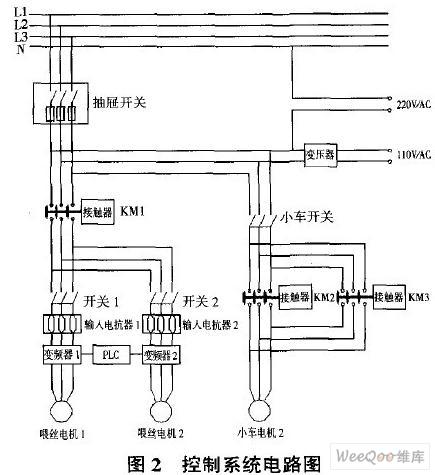

針對太原第二煉鋼廠精煉F爐的實際情況,新型的喂線機控制部分由氣路和電路兩部分組成,通過控制交流電機的轉(zhuǎn)速和轉(zhuǎn)圈數(shù)來控制喂線速度和喂線長度。電氣控制系統(tǒng)由西門子S7200可編程序控制器對喂線機進(jìn)行自動控制,采用西門子TP170A觸摸屏完成人機對話,實現(xiàn)對喂線速度、喂線長度的精確設(shè)定;采用兩臺西門子MicroMaster420變頻器實現(xiàn)喂線電機的變頻調(diào)速;利用PROFIBUS-DP現(xiàn)場總線構(gòu)成現(xiàn)場總線控制系統(tǒng),采用STEP7-MICRO WIN 32進(jìn)行了網(wǎng)絡(luò)組態(tài)以及硬件組態(tài),實現(xiàn)了上位PC機監(jiān)控組態(tài)軟件Win CC與MICRO WIN 32的動態(tài)鏈接,實現(xiàn)在控制室內(nèi)實現(xiàn)現(xiàn)場操作、監(jiān)視和數(shù)據(jù)的采集.系統(tǒng)結(jié)構(gòu)示意圖如圖1。

2 電氣控制的實現(xiàn)

2.1 控制系統(tǒng)組成

系統(tǒng)控制核心選用德國西門子S7-200可編程序控制器,CPU為控制高速事件提供了高速I/O,這為喂線機中使用高速計數(shù)器提供了方便,同時提供了方便、簡潔、開放的通訊功能。

控制系統(tǒng)使用了PLC兩個RS485通訊口:Port0通訊口采用USS協(xié)議與兩臺變頻器進(jìn)行通訊,控制喂線電機的速度;Port1通訊口通過MPI協(xié)議與TP170A觸摸屏進(jìn)行通訊,完成人機對話。通過TP170A觸摸屏,可進(jìn)行喂線參數(shù)的精確設(shè)定、實時顯示、全機的點動調(diào)試、自動運行以及工藝參數(shù)的計算。兩路光電高速計數(shù)器與PLC的I/O接口連接,實時采集運動部件喂線輪的角速度。同時控制系統(tǒng)采用西門子EM-277模塊,通過PROFIBUS-DP現(xiàn)場總線連接PLC和帶CP-5611網(wǎng)卡的控制室計算機,實現(xiàn)系統(tǒng)的遠(yuǎn)程監(jiān)控。

變頻器的選擇主要依據(jù)實際控制精度與電機容量選擇[1]。由于喂線電機功率為11kW,方案選取性價比較高的非矢量控制MicroMaster420變頻器。該變頻器與PLC通過USS協(xié)議指令配套使用,具有調(diào)速范圍廣、轉(zhuǎn)速精度高、耐高溫、運行可靠等特點。USS協(xié)議指令是STEP 7-MICRO/WIN32軟件工具包中PLC與變頻器通訊的協(xié)議指令,使用專為USS協(xié)議通信而設(shè)計的預(yù)配置子程序和中斷程序?qū)崿F(xiàn)PLC與變頻器通訊。

通過設(shè)置變頻器遠(yuǎn)程控制方式,變頻器從站地址、波特率、工作頻率、啟動時間、制動方式等相關(guān)參數(shù),實現(xiàn)PLC對變頻器的實時控制與變頻器信號反饋。PLC接受指令后,根據(jù)設(shè)定喂線速度計算電機轉(zhuǎn)速與頻率,并將值以USS協(xié)議指令傳送給變頻器。變頻器接受指令后,根據(jù)內(nèi)部設(shè)定參數(shù)對電機進(jìn)行調(diào)速。調(diào)速方式為V/F型,即在改變變頻器輸出頻率的同時,通過相應(yīng)改變變頻器輸出電壓來保證異步電機磁通不變。該調(diào)速方式簡便可靠,能夠很好地滿足喂線機調(diào)速要求。

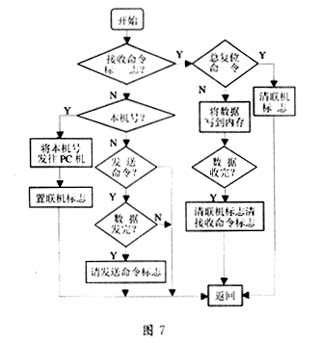

2.2 PC控制程序

PLC控制程序采用SIEMENS公司的STEP7軟件梯形邏輯編程語言LAD編制。STEP7-MICRO WIN32是適用于S7-200系列可編程控制器的專門軟件。此軟件運行于WIN2000平臺,標(biāo)準(zhǔn)軟件包中包含有3種編程語言:語句表編程語言STL梯形邏輯編程、語言LAD、功能塊圖編程語言FBD。

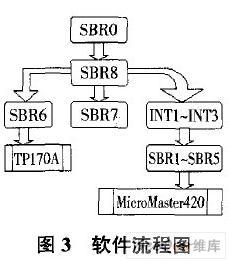

程序部分包括主程序和7個子程序、3個中斷程序。主程序完成邏輯功能控制及子程序和中斷程序的調(diào)用。程序工作示意圖如圖3所示。

其中:SBR0初始化子程序,對2個高速計數(shù)器進(jìn)行初始化,以及USS協(xié)議初始化。SBR1~SBR5 USS通訊協(xié)議所需子程序。INT1~I(xiàn)NT3 USS協(xié)議通訊指令所需中斷程序。SBR6速度計算子程序,計算當(dāng)前喂線速度、當(dāng)前喂線長度等實時值,并通過TP170A顯示出來。SBR7計算器子程序,通過輸入的喂線速度、喂線長度,來計算理論喂線電機頻率。SBR8面板開關(guān)控制子程序,控制喂線機的啟動,停止,喂線選擇,工作/維修狀態(tài)選擇等眾多控制要求。

3 遠(yuǎn)程監(jiān)控的實現(xiàn)

3.1 現(xiàn)場總線選擇

PROFIBUS是一種國際性的、開放式的現(xiàn)場總線標(biāo)準(zhǔn),主要針對工業(yè)過程控制領(lǐng)域的應(yīng)用,用于分布式控制系統(tǒng)的高速數(shù)據(jù)傳輸。PROFIBUS有PROFIBUS-FMS、PROFIBUS-PA和PROFIBUS-DP三種形式。本設(shè)計所采用的PROFIBUS-DP根據(jù)ISO7498國際標(biāo)準(zhǔn)以開放系統(tǒng)互聯(lián)網(wǎng)絡(luò)OIS為參考模型,使用第1、2層和用戶接口,該總線物理層采用RS485傳輸方式(以RS-485雙絞線電纜或光纜作為傳輸介質(zhì)),傳輸速度為9.6kbps~12Mbps,實現(xiàn)分布式I/O站和現(xiàn)場設(shè)備的自動化系統(tǒng)之間的通訊。

3.2 組態(tài)軟件設(shè)計

本文使用組態(tài)軟件WinCC實現(xiàn)人機界面(HMI)和監(jiān)控管理系統(tǒng)。該系統(tǒng)設(shè)計分為以下幾個模塊:WinCC通訊驅(qū)動程序,實現(xiàn)PLC和WinCC數(shù)據(jù)管理器的連接;圖形運行系統(tǒng),提供人機界面,實現(xiàn)喂線長度、速度設(shè)定,喂線長度、速度實時顯示;變量記錄運行系統(tǒng),記錄喂線長度、速度等變量的歷史紀(jì)錄;報警記錄運行系統(tǒng),提供喂線長度值實時監(jiān)控,保障系統(tǒng)運行安全。

系統(tǒng)數(shù)據(jù)存儲在WinCC中SQLAnywhere系統(tǒng)數(shù)據(jù)庫中。運行期間,WinCC通訊驅(qū)動程序利用通道單元構(gòu)成WinCC和PLC程序之間的接口。它使用通訊處理器來向PLC發(fā)送請求消息,待PLC返回應(yīng)答消息后,通訊處理器將其中的過程值返回給WinCC數(shù)據(jù)管理器。WinCC數(shù)據(jù)管理器集中管理各種數(shù)據(jù),為實現(xiàn)喂線長度、速度設(shè)定、實時顯示、報警和歷史紀(jì)錄存儲等功能提供各類數(shù)據(jù)。

4 結(jié) 語

該喂線機控制系統(tǒng)采用TP170A觸摸屏作為人機界面,增加了系統(tǒng)的可靠性,精確控制了喂線速度與喂線長度,使煉鋼質(zhì)量得到了可靠保證;采用S7-200的USS協(xié)議直接控制變頻器,實現(xiàn)了控制方式靈活、精度高、程序開發(fā)簡單等優(yōu)點;利用PLC控制系統(tǒng)加工業(yè)組態(tài)軟件WinCC進(jìn)行現(xiàn)場監(jiān)控,實現(xiàn)了現(xiàn)場操作、監(jiān)視和數(shù)據(jù)的采集.該系統(tǒng)投入運行以來一直十分穩(wěn)定,使太鋼第二煉鋼廠F爐的精煉質(zhì)量有了可靠的保障,取得了良好的經(jīng)濟(jì)效益和社會效益.

-

西門子

+關(guān)注

關(guān)注

98文章

3130瀏覽量

117746 -

變頻器

+關(guān)注

關(guān)注

253文章

6799瀏覽量

148711 -

觸摸屏

+關(guān)注

關(guān)注

42文章

2358瀏覽量

118040 -

自動控制

+關(guān)注

關(guān)注

10文章

721瀏覽量

44950

發(fā)布評論請先 登錄

水泵無線自動控制系統(tǒng)

機房的天線自動控制系統(tǒng)簡要介紹

新型溫濕度自動控制系統(tǒng)的設(shè)計與應(yīng)用?

新型喂線機自動控制系統(tǒng)的組成部分及特性研究

新型喂線機自動控制系統(tǒng)的組成部分及特性研究

評論