在設計下一代機器時,控制系統中的尖端技術、軟件架構和機電部件有助于實現區別于競爭對手的自動化系統。本文將討論機器開發人員當前所面臨的最大軟硬件挑戰,并提供性能驅動方案以應付這些挑戰。

軟件挑戰

1. 整合多種軟件架構

最適合對機器編程的軟件架構和結構取決于需要優化的關鍵性能指標。為了優化對故障的反應時間,設計師需要一個“反應性”事件驅動的架構。如果設計師的自動檢查系統要求對捕獲的圖像進行分析,那么就需要一個針對信號處理功能作了優化的架構。狀態機架構非常適合于批處理或封裝機器。半導體晶圓處理機需要基于高級模型的控制算法,該算法得益于支持實時積分解算器的架構。需要高速測試并進行實時分析的機器可以從數據流架構中獲益。簡單的邏輯和算法操作可以采用諸如可編程邏輯控制器(PLC)這樣的序列式架構獲得最佳執行效果。

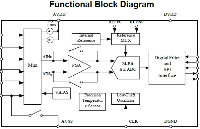

確定和應用正確的軟件架構組合來解決自動化系統問題將成為未來設計的艱巨挑戰。基于IEC 61131-3的語言(例如梯形邏輯和功能方塊圖)適合大部分主要完成開/關操作的離散型制造應用。不過,由于現代機器要求多次轉換并包含預防性的維護例程,像國家儀器(NI)的LabVIEW這種以單一開發平臺方式出現的語言能有效地整合用于規定操作模式的狀態機、用于監視例程的數據流、用于精確控制的實時積分解算器、用于故障響應的事件以及用于開/關操作的時序邏輯。

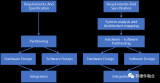

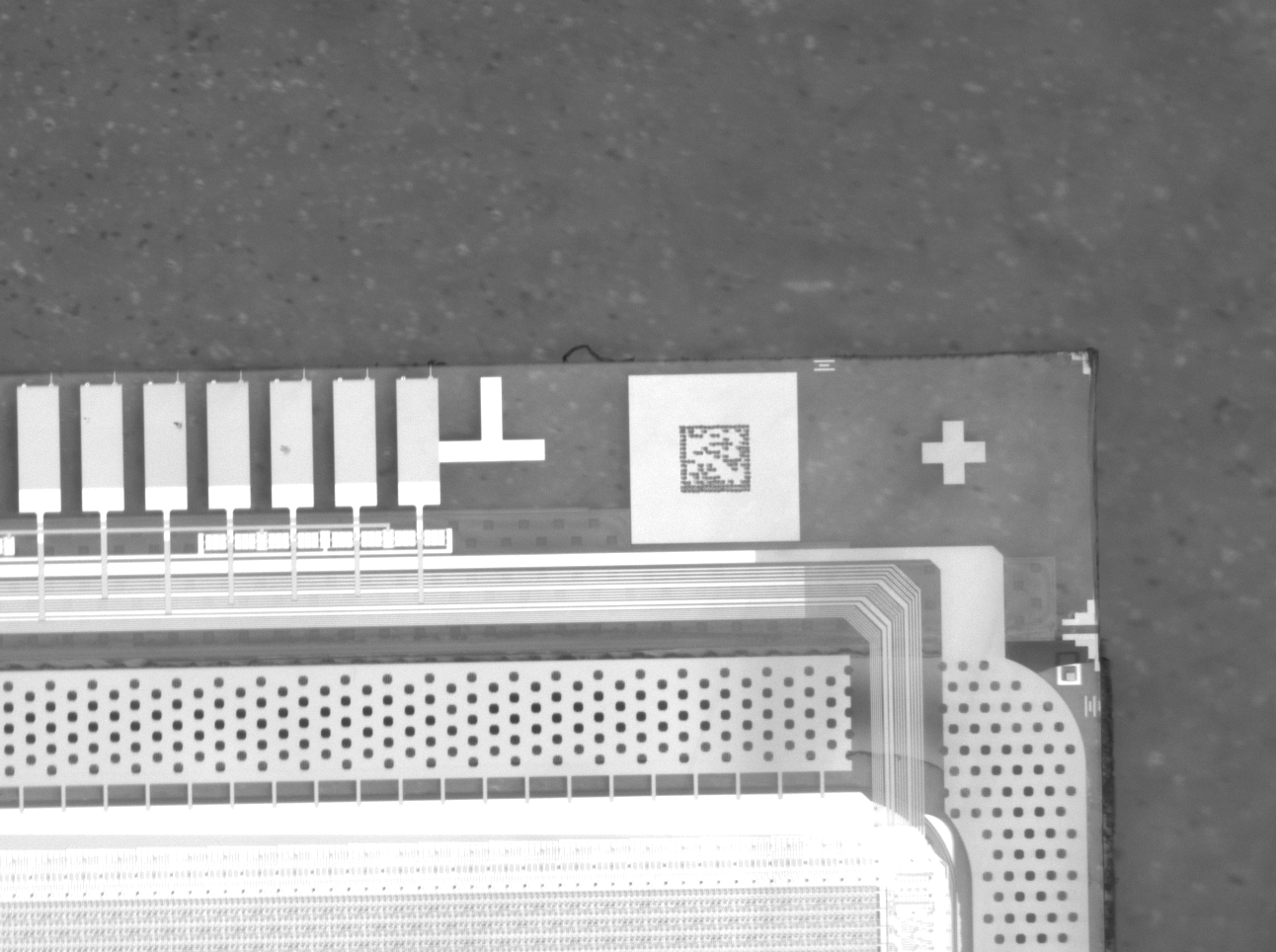

圖1:狀態機、積分解算器、時序邏輯、數據流和事件等不同的編程模型最好運行在明確的目標設備上,比如PC、PLC、PAC、DSP、FPGA和微處理器。

2. 一次編寫,到處運行

雖然“一次編寫,到處運行”的概念在采用.NET和Java技術的消費領域中逐漸普及,但在自動化控制領域中,實際情況仍與理想有很大差距。用梯形邏輯編寫的針對某個PLC的IEC 61131-3兼容程序可能無法在另一個供應商提供的類似PLC上運行。因此,許多公司為了確保互操作性被迫對單個供應商施行標準化,在許多情況下這樣做會導致非最優的性能,整個系統的總成本也相對較高。

未來的挑戰是一次性編寫控制程序,然后將相同的程序應用到各種PC、PLC或嵌入式目標設備中去。自動化工程師需要在滿足自動化系統的性價比要求基礎上對PLC、可編程自動化控制器(PAC)、微處理器、數字信號處理器(DSP)或FPGA器件作出正確選擇。NI LabIEW圖形化開發平臺提供的各種模塊可以幫助設計師將代碼移植到不同的平臺上。設計師可以利用LabVIEW以圖形化的方式開發程序,然后利用LabVIEW Real-Time工具在實時操作系統上配置應用程序,利用LabVIEW FPGA將代碼輸出到FPGA,利用LabVIEW DSP將代碼配置到DSP,并利用LabVIEW Embedded將代碼傳送給32位微處理器。

3. 系統驗證

目前大多數開發過程中都包含有代碼審查階段,它能保證所設計軟件的可靠性。但是,由于現在的機電系統中軟件和硬件結合得相當緊密,因此很有必要進行完整的系統驗證。工程師們正在從只執行一個“配置”階段轉向要經歷“設計、原型、配置”三個階段。設計階段除了控制系統硬件的算法和控制邏輯外,還包括對硬件的機械、熱和流特性進行仿真。原型階段包括建立機械和控制設計的虛擬或物理原型,以幫助工程師在最終實現之前進行概念性驗證。配置階段包括將控制算法和邏輯配置到PLC、PAC或嵌入式目標中,并對伺服制動裝置、氣動裝置和水力裝置等機械部件實施裝配。

工程師所面臨的挑戰是在每個設計、原型和配置階段高效執行程序,并且在每個階段將代碼裝入不同開發工具時不損失時間。LabVIEW為每個階段提供了單一開發平臺,為設計階段提供了機械(SolidWorks、COSMOSWorks、COSMOSMOtion、MSC.ADAMS、MTS I-DEAS)、數學(MathCAD、Mathematica、MathWorks公司的MATLAB)、電子(Multisim、Ansoft、Anadigm、SPICE)、嵌入式(Code Composer Studio)和控制(MATRIXx、MathWorks公司的Simulink、CarSim)設計工具方面的接口;為原型階段提供了PC平臺上的集成化模擬I/O、數字I/O、運動、視像和通信接口;并根據性價比要求為配置階段提供了各種配置目標(PC、PAC、FPGA、DSP、微處理器)。

圖2:LabVIEW為從設計到原型再到最終系統配置的圖形化系統設計提供了單一的工作環境。

硬件挑戰

未來的自動化系統將在各種不同的產品上執行復雜的任務,而且經常是同時進行。設計這種系統在硬件方面的挑戰是,在實現復雜的自動化任務的同時要達到規定的吞吐量、良品率和可用時間指標。

1.吞吐量

機器的速度直接影響吞吐量。為了達到較高的速度,最好使用象線性馬達這樣磨擦力較小的機械部件,而不要使用象滾珠螺旋致動器這樣的部件。設計師可以利用嵌入式技術提高控制系統的速度,比如具有1MHz環速率的FPGA,而非環速率只有1kHz的傳統PLC。伺服系統將繼續控制那些不再采用傳統齒輪/凸輪系統的機器。

象NI的CompactRIO這樣的可編程自動化控制器包含有可編程FPGA和運行實時操作系統的浮點處理器,它們非常適合高吞吐量應用,例如分類或組裝應用。

2.良品率

通過提高可重復性減少浪費是取得較高良品率的關鍵。而對機器編程讓其遵循理想的運動控制軌跡是實現可重復性的重要因素。通過將馬達調整為較短的延遲時間和較低過沖的階躍響應可以實現這一目標。為了更好地進行調整,可以使用基于模型的控制方法來滿足正確的PID調整參數要求,或者采用基于模型的控制算法代替傳統的PID算法。而自動化檢查和RFID等技術在篩選過程中具有重要的作用,可以顯著加快進度。

LabVIEW控制設計和仿真工具結合LabVIEW SoftMotion Development Module可以幫助設計師開發出采用模型控制算法的定制運動控制器,如線性二次調節器(LQR)或H-infinity,從而實現更好的可重復性和更高的良品率。NI公司的Vision Development Module可以幫助設計師開發出具有200多個圖像處理和機器圖形功能的自動化檢查系統。

圖3:設計師可以實現包括PID、MFA和基于模型的控制在內的各種控制策略,從而縮短產品的上市時間和轉換時間,提高可重復性。

3.可用時間

現代的封裝機器需要在同一條生產線上處理10個以上的產品。這不僅涉及到系統中部件的可靠性,還涉及到不同產品之間的轉換時間,而轉換時間將影響系統的可用時間。通過設置控制算法以適應一條生產線處理不同產品的各種情況,能夠改善轉換時間。基于模型的自適應控制是最近出現的新方法,它不需要調整就能使控制系統適應系統的變化。如果在系統中采用智能監視和預見性維護手段,則能更好地提高系統可靠性。振動監視、數據記錄、報警和部門間通信對提高未來系統的可靠性都有非常重要的作用。

設計師可以在任何LabVIEW Real-Time或LabVIEW FPGA模塊上應用Cybosoft公司針對LabVIEW開發的無模型自適應(MFA)控制算法,從而無需調整即可適應系統的負載變化。NI公司的Compact FieldPoint和PXI平臺可以幫助設計師整合高速模擬I/O和智能監視與預見性維護解決方案,從而很好地實現振動監視、數據記錄、報警和部門間的連接。

今后,機器控制領域將面臨更大的挑戰,比如在一個復雜的自動化系統中整合多個軟件架構,進行系統驗證,并達到較好的吞吐量、良品率和可用時間指標。自動化系統成功的關鍵是,為系統選擇到最適合當前任務、并能在未來擴展功能的軟硬部件。

責任編輯:gt

-

FPGA

+關注

關注

1645文章

22050瀏覽量

618501 -

微處理器

+關注

關注

11文章

2383瀏覽量

84184 -

機器

+關注

關注

0文章

791瀏覽量

41284

發布評論請先 登錄

恩智浦電機控制軟硬件解決方案

單片機軟硬件聯合仿真解決方案

支持過程級動態軟硬件劃分的RSoC設計與實現

上海直招軟硬件開發工程師,懂樹莓派和python的優先

自動監控系統軟硬件的完整解決方案

基于NI的軟硬件開發標準的測試平臺

業內針對完整LTE和LTE-A軟硬件物理層IP解決方案

軟硬件協同設計機遇與挑戰分析

專業軟硬件開發

軟硬件融合的概念和內涵

機器開發的最大軟硬件挑戰及性能驅動解決方案

機器開發的最大軟硬件挑戰及性能驅動解決方案

評論