在現代電子工業中,粘合劑不僅是產品組裝過程中不可或缺的一環,更是決定產品性能、可靠性和使用壽命的重要因素。隨著電子產品日益微型化、多功能化和高性能化,對粘合材料的要求也越來越高。UV膠、熱熔膠和環氧膠作為三大主流粘合材料,在電子制造領域各具特色,各有其適用場景。今天,我們將從應用實例出發,分析它們的優缺點,并結合實際需求給出使用建議。

一、UV膠:光控固化,快速高效

UV膠是通過紫外線照射引發聚合反應實現固化的粘合材料,廣泛應用于攝像頭模組、指紋識別模塊、柔性電路板(FPC)與硬板(PCB)之間的粘接等精密結構中。例如,在智能手機攝像頭模組中,UV膠被用于固定鏡頭支架與傳感器之間的微小間隙,因其固化速度快、定位精度高,能夠大幅提升生產效率。

優點:

固化迅速,通常幾秒至幾十秒即可完成;

定位精準,適合自動化點膠和微米級粘接;

無需加熱,適用于熱敏元件;

外觀清潔,無揮發物殘留。

缺點:

需要透明或半透明材料配合,陰影區域難以完全固化;

初期粘接力較弱,需借助夾具輔助;

對紫外光源依賴性強,設備投資較高;

耐濕熱性略遜于環氧膠。

二、熱熔膠:高溫成型,適應性強

熱熔膠是一種以熱塑性樹脂為基礎的粘合劑,常溫下為固體,加熱后變為液態可流動狀態,冷卻后迅速固化。它在電子產品的外殼封裝、線纜固定、散熱片粘貼等方面應用廣泛。例如,在音響設備或智能音箱的內部組件中,熱熔膠常用于喇叭與殼體的粘接,具有良好的緩沖抗震效果。

優點:

工藝簡單,無需復雜設備;

成本較低,適合大批量生產;

可填充縫隙,具有一定的密封和減震功能;

固化過程快,冷卻即定型。

缺點:

耐高溫性能有限,長時間受熱易軟化甚至失效;

固化后質地偏脆,不適合動態應力環境;

不適合用于精密粘接,定位精度不高;

易產生溢膠、氣泡等工藝缺陷。

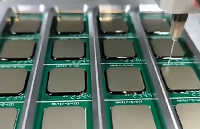

三、環氧膠:結構穩固,耐久性強

環氧膠是以環氧樹脂為主要成分的雙組分或多組分粘合劑,廣泛用于芯片封裝、金屬與陶瓷部件的粘接、結構加固等領域。例如,在LED照明行業中,環氧膠常用于燈珠與鋁基板之間的粘接,既能提供良好的機械支撐,又具備優異的導熱性能。

優點:

粘接強度高,適用于結構性粘接;

耐溫、耐濕、耐化學品性能好;

可添加填料實現導電、導熱等功能;

固化后尺寸穩定性強,適合長期使用。

缺點:

固化時間較長,通常需要數小時甚至更久;

混合比例要求嚴格,操作復雜;

收縮率較高,可能引起形變;

成本相對較高,不適用于高速生產線。

四、不同場景下的選擇建議

在電子工業中,粘合材料的選擇應綜合考慮產品結構、工藝流程、性能需求以及成本控制等多重因素,而做出最優的選擇:

精密光學器件:(如攝像頭、指紋模組):推薦使用UV膠,因其固化快、定位準,且不影響光學性能;

外殼封裝與線材固定:(如智能音箱、穿戴設備):熱熔膠是較為經濟實用的選擇,尤其適合非關鍵部位的粘接;

結構強度要求高或長期使用的部件:(如LED燈珠、電源模塊):優先選用環氧膠,確保粘接牢固、壽命長;

存在陰影區域或異形結構:可考慮采用雙重固化型UV膠(如UV+熱固化),兼顧固化完整性和效率;

高頻振動或柔性應用場景:(如折疊屏、柔性OLED):應選用彈性較好的UV膠或改性環氧膠,以提高抗疲勞能力。

-

UV膠

+關注

關注

1文章

146瀏覽量

4913 -

電子防護

+關注

關注

0文章

30瀏覽量

991

發布評論請先 登錄

UV膠 vs 熱熔膠 vs 環氧膠:電子工業粘接材料大比拼

UV膠 vs 熱熔膠 vs 環氧膠:電子工業粘接材料大比拼

評論