以氮化鎵(GaN)為代表的第三代半導體材料,正驅動服務器電源向高頻化、變頻化迅猛發展,效率提升的同時也帶來前所未有的挑戰:

一方面,磁性元件必須向更扁平化、集成化設計演進以承載更高的傳輸功率;另一方面,為匹配變頻需求,磁性材料必須在高頻段實現低損耗。

當前磁性材料研發的核心技術難點在于高頻下寬溫域穩定性不足。現有磁性材料在頻率超過1MHz時,損耗會隨溫度升高而急劇增加。因此,有效控制高頻工況下的損耗溫升,是磁性材料未來研發必須突破的關鍵挑戰。

本期【獨家報道】特邀浙江國石磁業有限公司工程師商燕彬,分享磁性材料如何解決服務器電源高頻化帶來的損耗難題。國石磁業聘請車聲雷教授擔任技術研發顧問,依托浙江工業大學磁電功能材料研究所,建立了國內領先的實驗中心,正在這一領域開展前沿探索。

01 寬頻穩定性是磁性材料突破的關鍵挑戰

車聲雷教授曾對《磁性元件與電源》表示,在第三代半導體材料應用下,服務器電源的產品方案發生了很大的改變。特別是在200kHz至1MHz的頻率范圍內,采用了新的變頻控制方式。

當負載發生變化時,系統不再通過調節電流來應對,而是通過調整工作頻率來實現調節。結合第三代半導體材料的使用,這種方案能夠從空載到滿載的整個工作區間內保持較高的能效水平。

相比之下,傳統半導體材料在這種工作模式下存在一定局限。傳統方案通常采用定頻方式運行,并在某一特定頻率下優化性能,一旦頻率發生變化,性能可能偏離最佳狀態。以往常見的定頻多在100kHz左右,而當前設計需要在200kHz甚至更高頻率下運行。因此,在磁性材料開發過程中,同時還要能適應變頻的要求,并確保在整個頻率范圍內都能維持良好的性能表現。

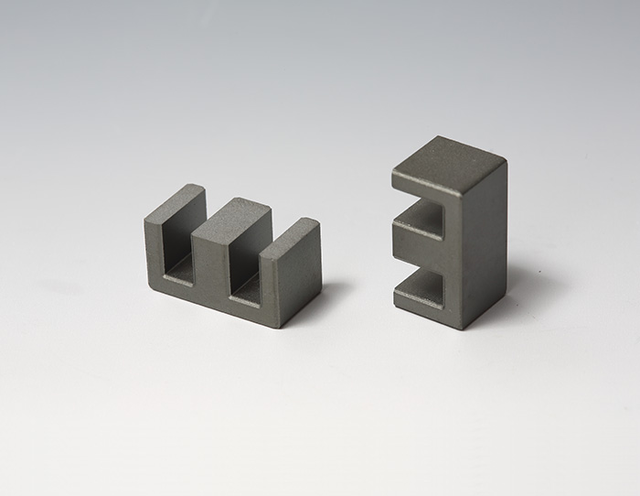

功率磁性材料 EE型磁芯 圖源:國石磁業

據商燕彬介紹,目前公司研發重點主要圍繞適配服務器電源變頻趨勢的磁性材料展開:一方面是在現有95/96材料基礎上,保持原有100kHz性能的同時,進一步優化磁性材料特性,使其在100kHz至300kHz頻率范圍內均具備低損耗表現。

另一方面是積極開發適用于500kHz及以上頻率的高頻及超高頻磁性材料。當前服務器電源市場對第一種磁性材料的需求更為迫切,主流應用頻率集中在300kHz以下,500kHz以上磁性材料的市場需求和應用規模仍相對有限。

理論上,頻率越高越利于電源小型化,但實踐中頻率超過500kHz時,會顯著加劇電磁干擾(EMI),這需要磁性材料與變壓器廠商協同優化設計以控制傳導和輻射。正是受限于當前變壓器設計對高頻EMI的控制能力,500kHz以上頻段的應用規模較小。行業主流仍集中在100kHz至300kHz范圍。

隨著800V電源架構的普及和電源功率等級的不斷提升,電源系統將逐步向更高頻段發展,這對高頻磁性材料提出了更高要求。未來,隨著EMI控制技術的進一步突破,超高頻磁性材料的需求預計將顯著增長。

02 高頻損耗成為磁性材料研發瓶頸

然而,即使在當前主流的100kHz至300kHz頻段,磁性材料性能優化也面臨挑戰。軟磁鐵氧體磁芯頻率提升會顯著增加其剩余損耗。因此,磁性材料研發向更高頻發展過程中,在穩固原有100kHz性能的同時,需重點攻克高頻損耗難題。

對于服務器電源,在100kHz至300kHz工作頻率下,業界對損耗指標有明確要求。例如,在200kHz/125mT或300kHz/100mT條件下,磁性材料在100°C至120°C下的損耗應保持相對穩定。實際應用中,更寬的溫穩范圍,如至145°C甚至160°C更為理想。

當前服務器電源磁性材料選材聚焦于適配100kHz至300kHz變頻范圍,主流方案為96系和97系鐵氧體磁性材料。例如橫店東磁的96A材料,其300kHz高頻損耗已實現有效控制,達到較低水平。而國石目前的磁性材料已能在300kHz下實現接近原有100kHz定頻應用的低損耗水平。

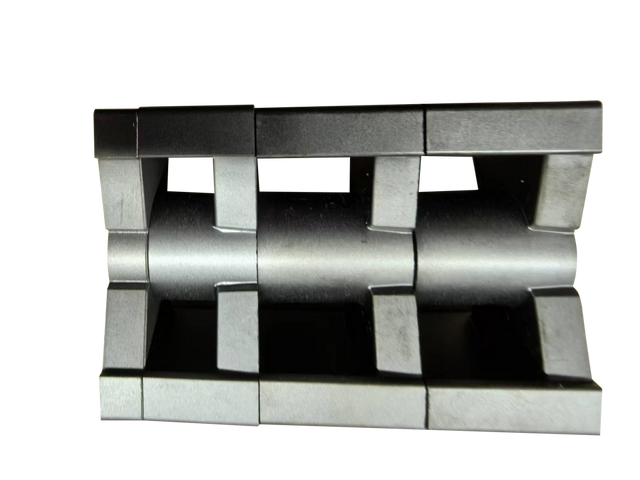

組合型集成磁芯 圖源:國石磁業

03晶粒尺寸控制成為降低損耗關鍵

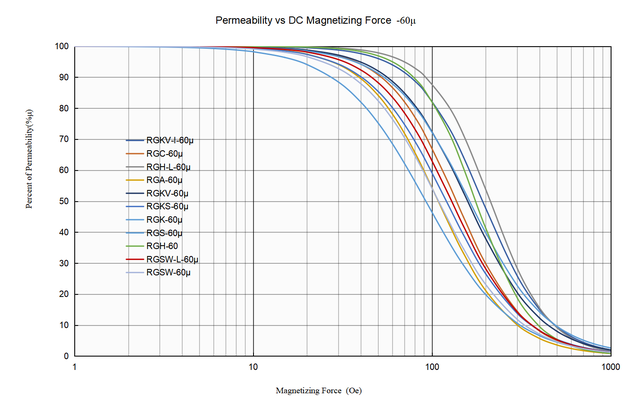

在磁性材料降低損耗方面,從理論而言,當進入高頻階段,磁芯的剩余損耗會占據主導地位。例如在 100kHz時,主要考慮的是磁滯損耗與渦流損耗,但當磁性材料頻率達到 200kHz-300kHz甚至500kHz 時,渦流損耗和剩余損耗會持續上升。

此時,添加劑和配方的影響都相對減少,不能再單純考慮磁芯的配方,而應更多關注晶粒的微觀結構,尤其是晶粒的尺寸控制。

在高頻應用中,磁性材料頻率越高,若磁芯晶粒尺寸較大,渦流損耗與剩余損耗會顯著增加。

剩余損耗與晶界尺寸相關,晶粒尺寸更小,則晶界尺寸越小,整體剩余損耗就越低;

而渦流損耗與晶粒大小直接相關,每個晶粒會形成小渦流,晶粒越小,渦流也越小,從微觀結構看,小晶粒對應的渦流點更小,整體損耗隨之降低。

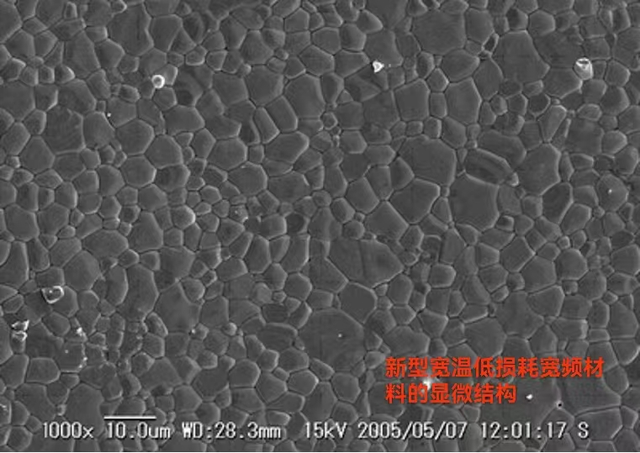

圖源:國石磁業

高頻應用對晶粒尺寸要求極為苛刻。傳統磁性材料如高導鐵氧體晶粒常達十幾至三十微米以上,功率鐵氧體約15微米,金屬磁粉芯可達數十至數百微米。如此大的晶粒尺寸導致高頻性能難以滿足需求。理想的高頻鐵氧體材料需將晶粒尺寸嚴格控制在5微米以下。

因此,高頻低損耗磁性材料開發的核心已從成分配方轉向生產工藝的精益求精,核心目標是實現細小均勻的晶粒結構。國石科技在該領域的實踐包括:

粉料制備:精確調控預燒溫度與砂磨工藝,精細控制粉料粒徑分布。

燒結工藝:關鍵挑戰在于如何在較低溫度下實現晶粒細致均勻并維持高產品密度,這確保了磁性材料在目標頻段內功耗的穩定。

國石科技聯合浙江工業大學磁性材料研究所,系統性優化了材料配方、添加劑、預燒溫度、砂磨粒徑等參數,并利用鐘罩爐深入研究燒結溫度與氛圍。

例如,采用特殊磁密化工藝在低溫下實現高密度,有效抑制晶粒過度長大。這一系列工藝創新成功確立了獲得微細晶粒的可靠方案。

全自動制粉生產線 圖源:國石磁業

經工藝改進,國石97系材料在100kHz-300kHz頻段的晶粒尺寸已控制在5-10微米;其500kHz以上高頻材料晶粒尺寸可達約5微米,顯著降低了高頻損耗。

然而,500kHz至1MHz以上頻段仍面臨關鍵瓶頸。在1MHz及更高頻率下,磁性材料損耗尤其在高溫環境下會急劇上升。如何使該頻段的損耗隨溫度變化的曲線像100kHz時一樣平緩,實現寬溫度范圍內的低損耗穩定性,是當前行業亟待突破的核心難題。

結語

在第三代半導體驅動服務器電源高頻化、變頻化的浪潮中,國石憑借深厚技術積累與前瞻布局,展現出核心優勢。

依托國內領先的全自動粉料生產線和年產6000噸高端軟磁鐵氧體的強大產能,國石產品以低損耗、寬溫、高磁特性,精準契合了100kHz-300kHz乃至更高頻段對磁性材料性能的嚴苛需求。其突破性的晶粒精密控制技術和先進工藝,為變頻電源的高效穩定運行提供了關鍵支撐。

面向未來,隨著超高頻應用潛力釋放及電子產業高效小型化需求持續攀升,掌握核心材料技術、具備規模制造與品質保障的國石磁業,正立于推動電子電力升級、支撐算力爆發的關鍵前沿,有望攜手產業伙伴,共創高效綠色的電子未來。

本文為嗶哥嗶特資訊原創文章,未經允許和授權,不得轉載

審核編輯 黃宇

-

電源

+關注

關注

185文章

18385瀏覽量

256543 -

服務器

+關注

關注

13文章

9810瀏覽量

88112

發布評論請先 登錄

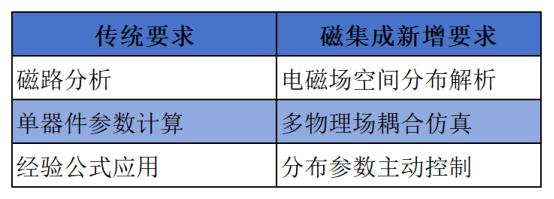

磁性材料發展演進與產業困境

6位專家解讀磁集成對磁性材料/線材的要求

AI 服務器電源如何迭代升級?

AI電源革命!仁懋氮化鎵如何讓400W服務器電源效率狂飆至98%

算力革命背后的隱形力量:仁懋MOSFET如何讓服務器電源效率狂飆?

服務器電源故障原因有哪些,服務器電源故障判斷方法

如何認識和測量磁性材料的基本磁參數特性?

EBSD技術在磁性材料研究中的應用進展

磁性元器件.pdf

什么是順磁性材料

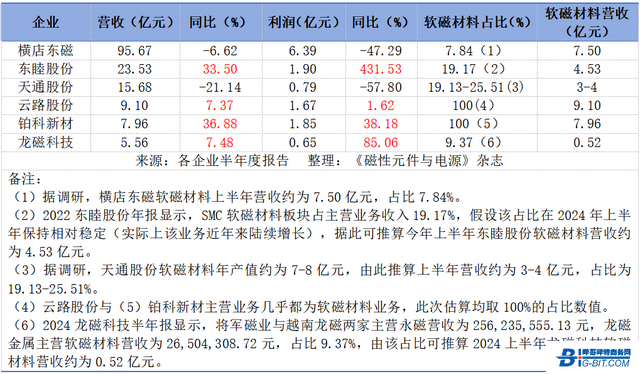

磁性材料企業半年報亮點紛呈,關注這些領域

磁性材料如何破解服務器電源高頻損耗難題?

磁性材料如何破解服務器電源高頻損耗難題?

評論