在電子制造、新能源鋰電等對生產精度與追溯要求嚴苛的行業,當產線異常導致良品率波動、訂單交付延遲時,一套高效的生產線回溯追溯系統,能成為企業精準定位問題、優化工藝的關鍵。中設智控產線生產回溯方案,從硬件適配到功能應用,為企業選型提供清晰參照。

一、行業痛點:傳統模式難撐精細化生產

傳統產線監測依賴傳感器,誤報率高(接觸式傳感器易受粉塵、濕氣干擾),且安裝維護復雜,需改造產線。人工巡檢在高溫、高粉塵的狹窄產線環境中,巡檢周期長(如12.89公里產線單次巡檢超3小時),難以及時發現設備隱患。同時,制造業對生產透明化、質量追溯精細化需求攀升,傳統模式難以從“事后報警”轉向“提前預警”,也無法滿足加工數據可追溯與產能優化目標。這些痛點,倒逼企業尋求更智能的回溯追溯方案。

二、中設智控方案:精準匹配產線需求

(一)硬件:小而強,適配復雜產線

方案采用二代產線相機,機身長度<10cm,呈豆干 / 微距形態,集成200W/400W像素鏡頭,支持 120fps(200W 機型)、60fps(400W 機型高幀率錄制,可清晰捕捉高速動作(如貼片、打釘)。電動變焦功能,搭配 DS - 1292ZJ 等專用支架,能實現 15cm - 200cm 觀測距離靈活調節,且安裝誤差≤0.5cm 。相機支持磁吸 / 膠粘 / 螺紋固定,自帶減震設計與無補光 / 白光 / 紅外三模式補光,可安裝于狹小設備內,適應高溫、高粉塵等惡劣環境,防護等級達 IP67,抗 15G 三向沖擊,滿足不同產線部署需求。

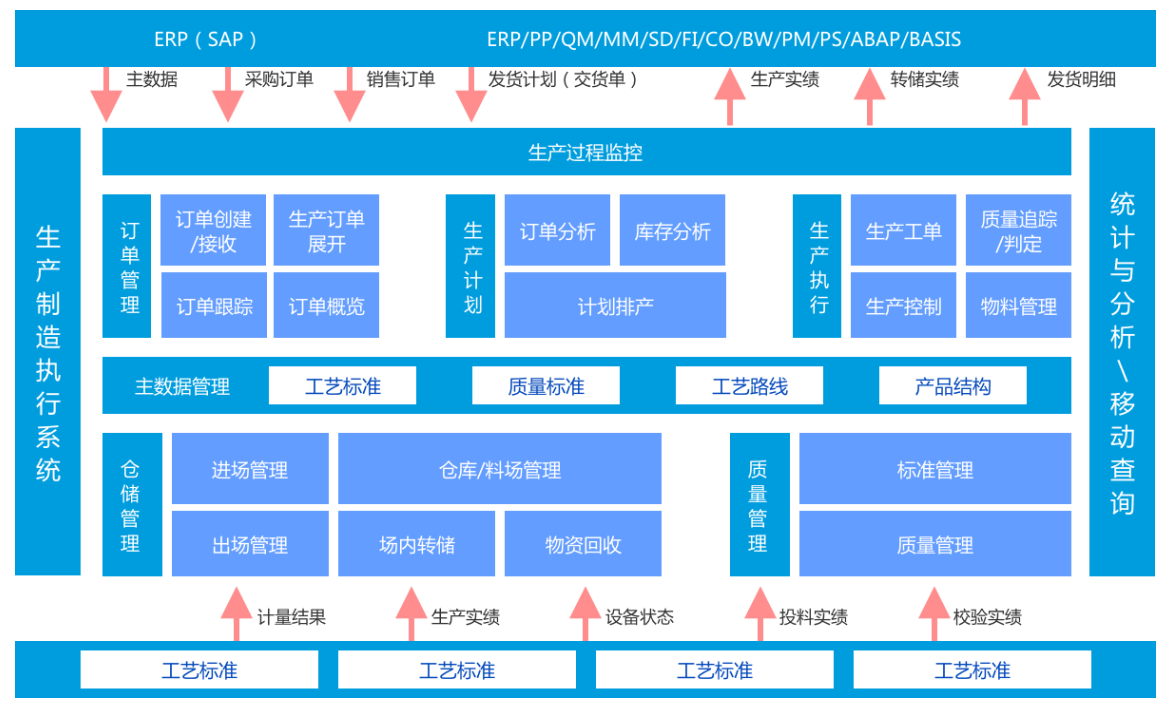

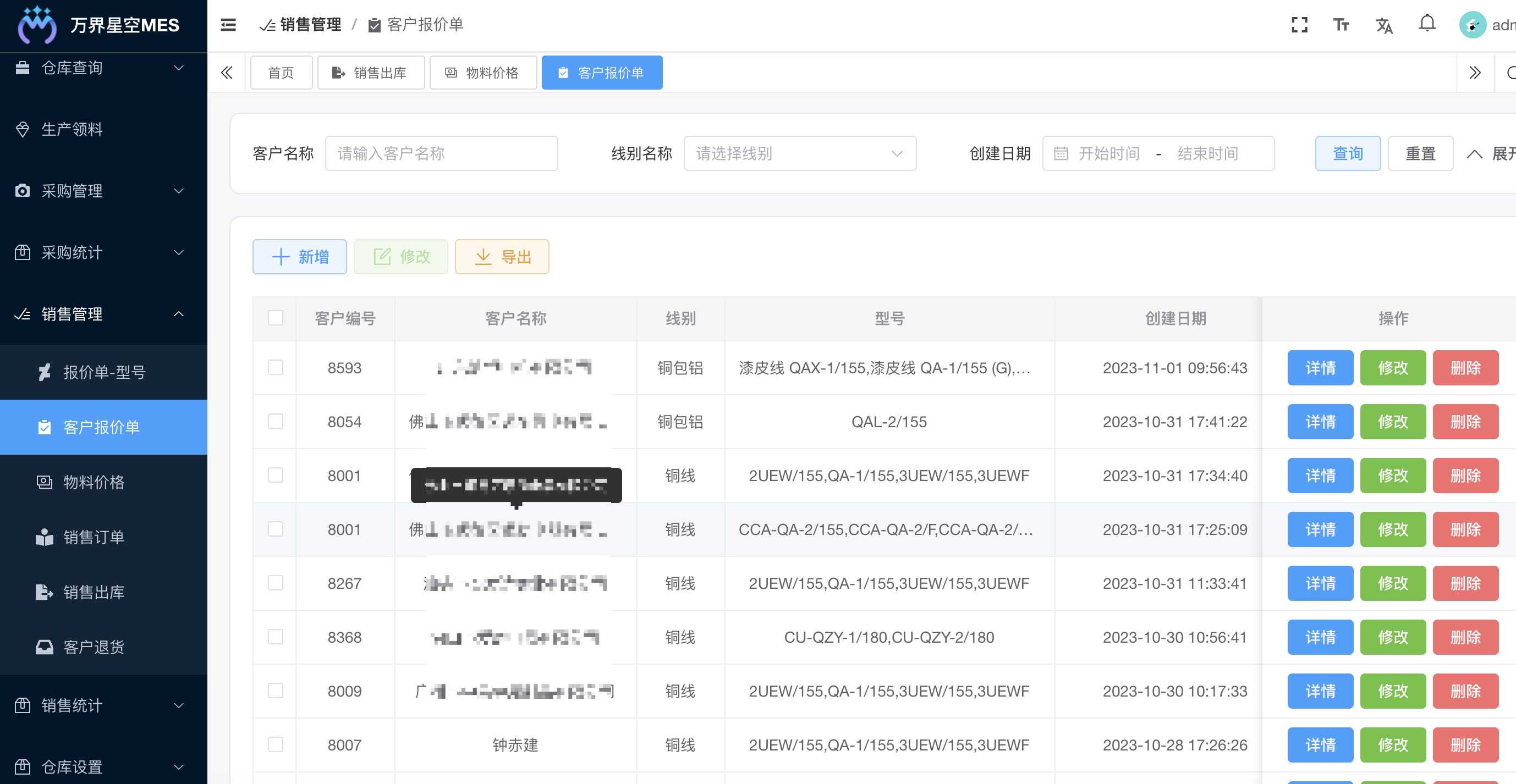

(二)功能:全流程覆蓋,數據深度融合

系統具備生產重點工序的近距離實時監測與錄像回溯能力。當生產異常,可通過錄像回放還原現場,輔助分析問題根源。對接PLC系統,聯動生產數據,支持NVR/CVR存儲錄像,還能通過智慧工廠管理平臺,實現視頻與傳感器數據融合展示,支持AR車間可視化應用,讓生產過程透明化、可追溯。

三、應用場景:多行業精準落地

(一)電子制造高速工序回溯

在SMT貼片、芯片封裝等工序,部署 400W像素相機,以 60fps幀率記錄元件焊接、壓合過程。出現虛焊等缺陷時,可逐幀分析,30分鐘內定位工藝參數偏差,優化焊接溫度與壓力,將問題定位時間從4小時大幅壓縮,良品率提升15%。

(二)新能源鋰電裝配監測

電池卷繞、注液工序,用微距形態相機近距離監測極片對齊度、注液量。結合熱成像功能,預警電池過熱風險,降低裝配卡缺料、注液溢出等異常,保障鋰電生產安全與質量。

(三)光伏組件灌膠質量管控

光伏板灌膠工序部署變焦相機,實時監測膠量分布與固化狀態。膠量不足或有氣泡時,自動觸發報警并保存視頻,助力工藝優化,提升光伏組件良品率。

四、方案價值:降本、增效、合規

(一)質量追溯與良品率提升

120fps 高幀率錄像,逐幀分析高速工序異常,問題定位快、準,廢品率降低 15% ,助力企業把控產品質量。

(二)運維成本與效率優化

振動光纖結合 AI 算法,誤報率從 30% 降至 3% 以下,每年減少無效巡檢工時 2000 小時,運維成本降低,設備異常發現更及時,保障產線連續運行。

(三)產能優化與交付加速

通過錄像回溯分析瓶頸工序,優化設備動作路徑。某鋰電產線單班產能提升 12%,訂單交付周期縮短 20% ,增強企業生產競爭力。

(四)安全合規強化

熱成像相機實時監測設備溫度,結合振動數據預警軸承過熱等隱患。如鋼鐵廠皮帶火災預警響應,從 10 分鐘縮至 1 分鐘,符合行業安全標準,守護產線安全。

企業選型時,需考量方案對產線環境的適配性、功能的全面性及實際價值。中設智控產線回溯追溯方案,從硬件到功能,精準破解行業痛點,為電子制造、新能源等行業提供高效、可靠的生產管理工具,助力企業實現智能化生產升級,值得選型參考。

-

新能源

+關注

關注

27文章

6191瀏覽量

109685 -

生產線

+關注

關注

1文章

243瀏覽量

26092 -

追溯系統

+關注

關注

0文章

15瀏覽量

8799

發布評論請先 登錄

生產線產量計數與脈沖采集物聯網解決方案

紫光同芯安全芯片如何破解防偽溯源行業痛點

協議破壁者:PROFINET轉ethernet/ip集成在造紙生產線中的應用

工業網關助力生產線數據采集實現高效生產管理方案

光電測徑儀是如何應用在石油套管生產線的?

如何選擇SMT生產線

回流焊生產線布局規劃

SMT生產線布局設計技巧

電池組半自動生產線:高效、智能的生產解決方案

幾種不同類型的機加工自動化生產線

生產線回溯追溯系統選型:中設智控方案如何破解行業痛點?

生產線回溯追溯系統選型:中設智控方案如何破解行業痛點?

評論