在高端制造領(lǐng)域,金屬材料及零部件的內(nèi)部質(zhì)量直接關(guān)系到產(chǎn)品性能與安全性。X-ray設(shè)備憑借其獨(dú)特的穿透成像能力,成為檢測裂紋、異物等缺陷的關(guān)鍵工具,而2D/3D檢測技術(shù)的結(jié)合,更將檢測精度與效率提升至全新高度。

技術(shù)原理:透視金屬內(nèi)部的“火眼金睛”

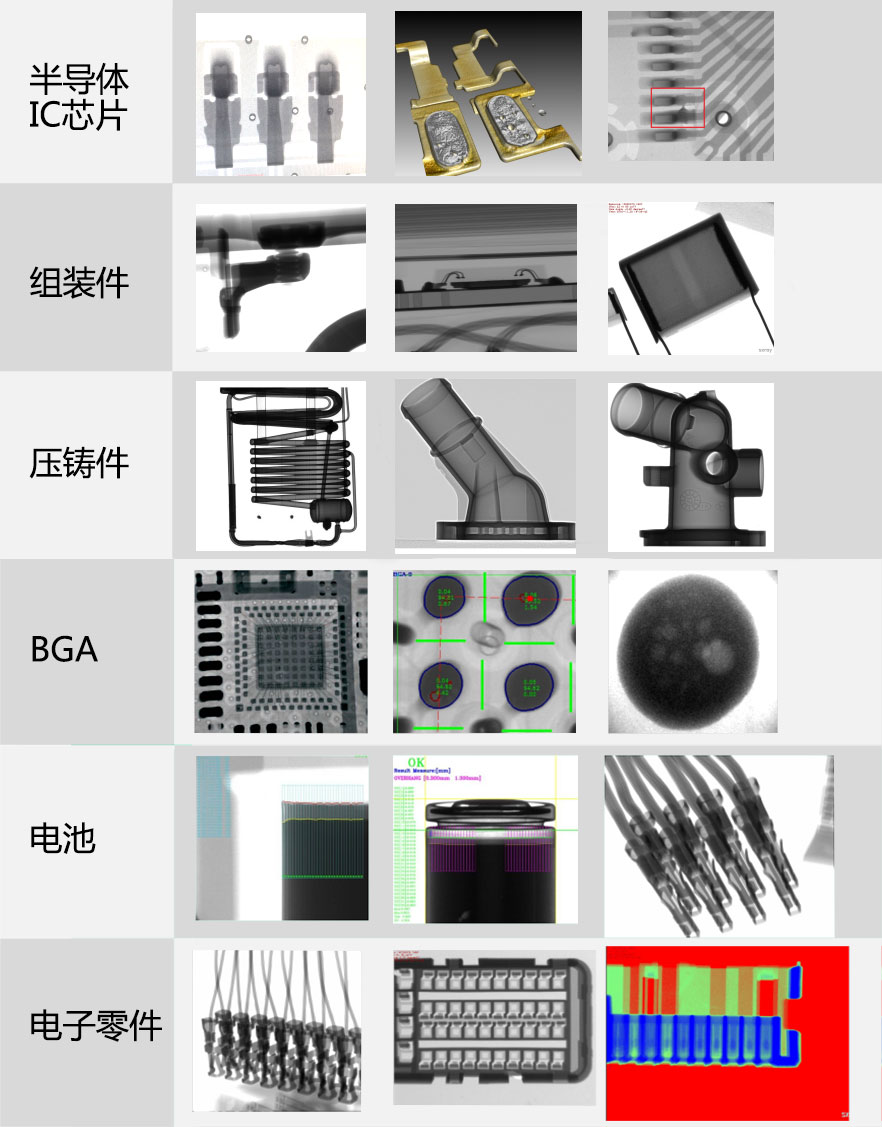

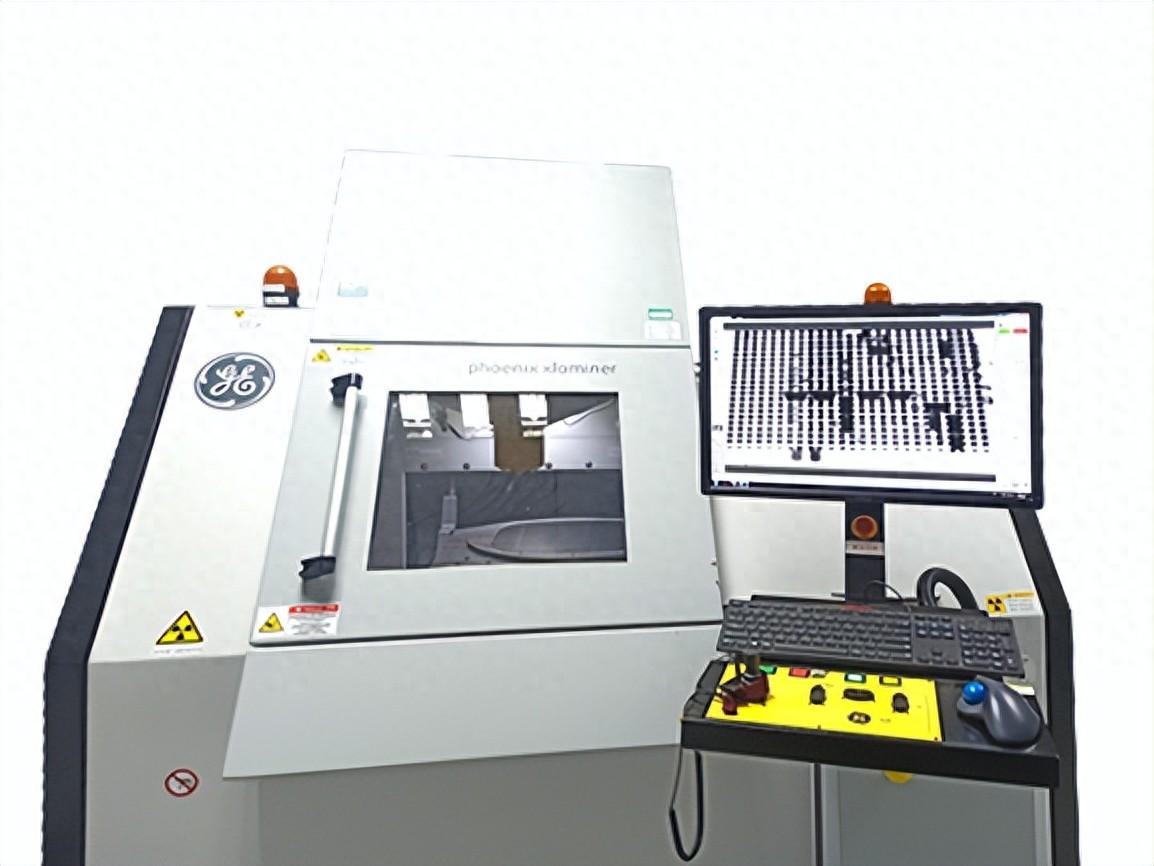

X-ray設(shè)備通過發(fā)射高能X射線穿透金屬材料,利用不同密度物質(zhì)對X射線的吸收差異,在探測器上形成二維或三維圖像。2D檢測可快速定位缺陷位置,3D檢測則能重建物體內(nèi)部結(jié)構(gòu),實現(xiàn)缺陷的立體可視化。

應(yīng)用優(yōu)勢:精準(zhǔn)高效,無損檢測

1.裂紋檢測:金屬疲勞裂紋、焊接微裂等隱蔽缺陷,在X-ray圖像中呈現(xiàn)為明顯的灰度差異。3D斷層掃描可穿透多層結(jié)構(gòu),精準(zhǔn)識別裂紋走向及深度,避免漏檢。

2.異物識別:金屬夾雜、非金屬異物等,通過密度對比清晰可見。某航空發(fā)動機(jī)廠商利用X-ray檢測,成功發(fā)現(xiàn)渦輪葉片內(nèi)部0.3mm的陶瓷顆粒,避免重大安全隱患。

3.效率提升:自動化2D檢測系統(tǒng)可實現(xiàn)高速在線掃描,3D檢測則通過CT重建技術(shù),減少傳統(tǒng)剖切檢測的破壞性,縮短研發(fā)周期。

行業(yè)趨勢:智能化與高精度并進(jìn)

隨著AI算法的融入,X-ray設(shè)備正從“被動檢測”向“主動預(yù)警”升級。某德國企業(yè)開發(fā)的智能檢測系統(tǒng),可自動識別缺陷類型并分級,檢測效率提升50%。同時,微焦點(diǎn)X射線源與高分辨率探測器的結(jié)合,使檢測精度突破0.1μm,滿足半導(dǎo)體封裝、醫(yī)療器械等高精尖領(lǐng)域的需求。

X-ray設(shè)備2D/3D檢測技術(shù),以無損、高效、精準(zhǔn)的優(yōu)勢,重塑了金屬材料及零部件的質(zhì)量控制流程。從航空航天到汽車制造,從電子元器件到精密模具,其應(yīng)用邊界不斷拓展,為制造業(yè)高質(zhì)量發(fā)展筑牢檢測基石。

-

X射線機(jī)

+關(guān)注

關(guān)注

0文章

5瀏覽量

5592 -

X射線檢測

+關(guān)注

關(guān)注

0文章

4瀏覽量

5505 -

x-ray

+關(guān)注

關(guān)注

1文章

122瀏覽量

13827

發(fā)布評論請先 登錄

汽車模具零部件3D打印加工技術(shù)解決方案

自動3D X射線和離軸2D X射線檢查

一些非IC類or非金屬成份的產(chǎn)品想要觀察內(nèi)部結(jié)構(gòu)、缺陷,3D X-ray能做到嗎?

X-ray(X光無損檢測)注意事項?

無損檢測X-ray(2D&3D)詳細(xì)內(nèi)容

基于深度學(xué)習(xí)和3D圖像處理的精密加工件外觀缺陷檢測系統(tǒng)

3d打印金屬材料

X-ray檢測儀在汽車零部件行業(yè)的應(yīng)用有哪些?-智誠精展

3D掃描儀在汽車零部件產(chǎn)業(yè)的應(yīng)用:零部件逆向設(shè)計偏差檢測

X-Ray檢測設(shè)備無損探傷測量機(jī)

X-RAY在失效分析中的應(yīng)用

金屬零部件三維掃描CAV全尺寸3D偏差檢測

工業(yè)零部件三維掃描形位公差檢測3d偏差比對-CASAIM

3D打印汽車零部件模型定制服務(wù),多種材料、快速打印-CASAIM

X-ray設(shè)備2D/3D檢測金屬材料及零部件裂紋異物的缺陷

X-ray設(shè)備2D/3D檢測金屬材料及零部件裂紋異物的缺陷

評論