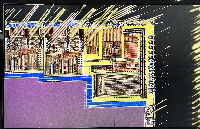

在半導體與封裝行業中,許多檢測場景要求對大面積玻璃基板進行高速檢測時,能達到更高的檢測精度和效率。這就對檢測中采用的TGV(玻璃通孔)技術有了更高要求。隨著5G、人工智能(AI)以及高性能計算(HPC)等領域的需求迅速增長,基于TGV的超精密加工技術也變得愈發關鍵。

01TGV檢測技術的優勢

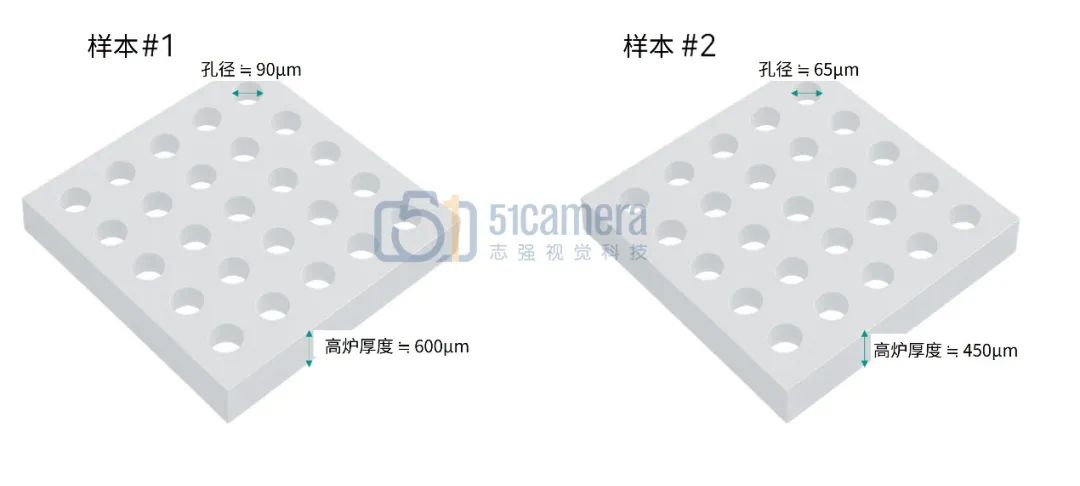

TGV是一種采用玻璃基板的高密度互連方法,TGV檢測主要分析的是基板中直徑僅幾十微米、厚度達數百微米的微小通孔,相較于傳統的PCB,TGV技術可有效降低信號延遲和功耗,非常適用于高性能封裝。

02TGV視覺檢測方案

02TGV視覺檢測方案

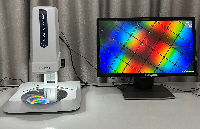

為了滿足日益精密的檢測需求,志強視覺經過多次驗證推出了一套完整的TGV視覺檢測方案,該方案采用高速自動對焦(AF)系統+精密調控的光源相結合的技術,確保了TGV檢測質量與可靠性。為了提高TGV檢測的準確性,必須重點考慮以下幾個關鍵方面。

TGV視覺檢測中的關鍵要素

成像系統快速響應和高速同步控制

整體成像系統中光源和相機在采集中的快速響應、高速同步成為能產生穩定數據源的首要前提條件,快速響應能確保設備的TT要求,高速同步能保證穩定的拿到有效采集數據。因此一個穩定的相機和光源控制器成為可靠檢測的前提。

通過自動對焦(AF)技術實現精確對焦控制

不同層級的TGV孔形狀和尺寸可能有所不同,因此進行分層精確對焦至關重要。特別是在使用高倍率鏡頭時,景深非常淺,稍有偏差就可能導致對焦錯誤,進而造成測量不準確。因此,快速且高精度的AF系統對于實現可靠檢測尤為關鍵。

優化光源以清晰識別孔邊緣

如果孔的內部輪廓模糊或邊緣不清晰,將難以進行有效分析,甚至完全無法判斷。因此,光源必須在準直性和波長特性方面進行優化,以確保圖像清晰度和檢測穩定性。

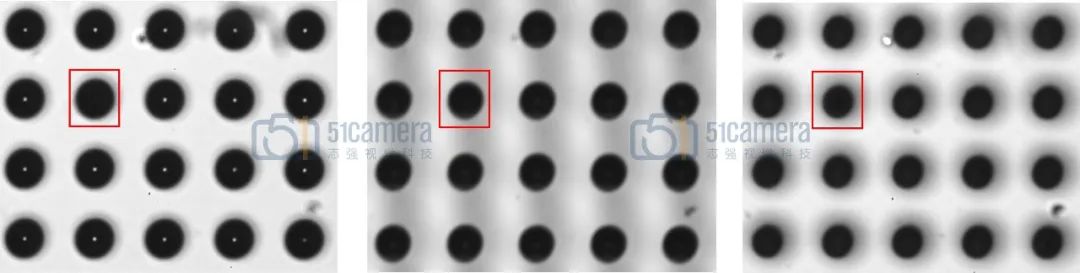

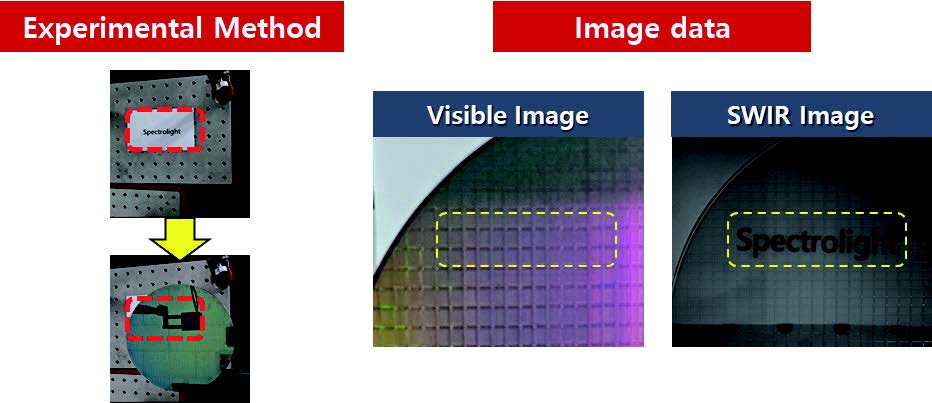

下圖展示了不同光源和對焦條件下的檢測效果:

使用特殊背光(左圖)時,缺陷孔清晰可見;

而使用普通背光(中圖)或未啟用AF系統(右圖)時,圖像模糊,缺陷孔難以與正常孔區分。

自動對焦(AF)的結構特點及其在TGV中的適用性

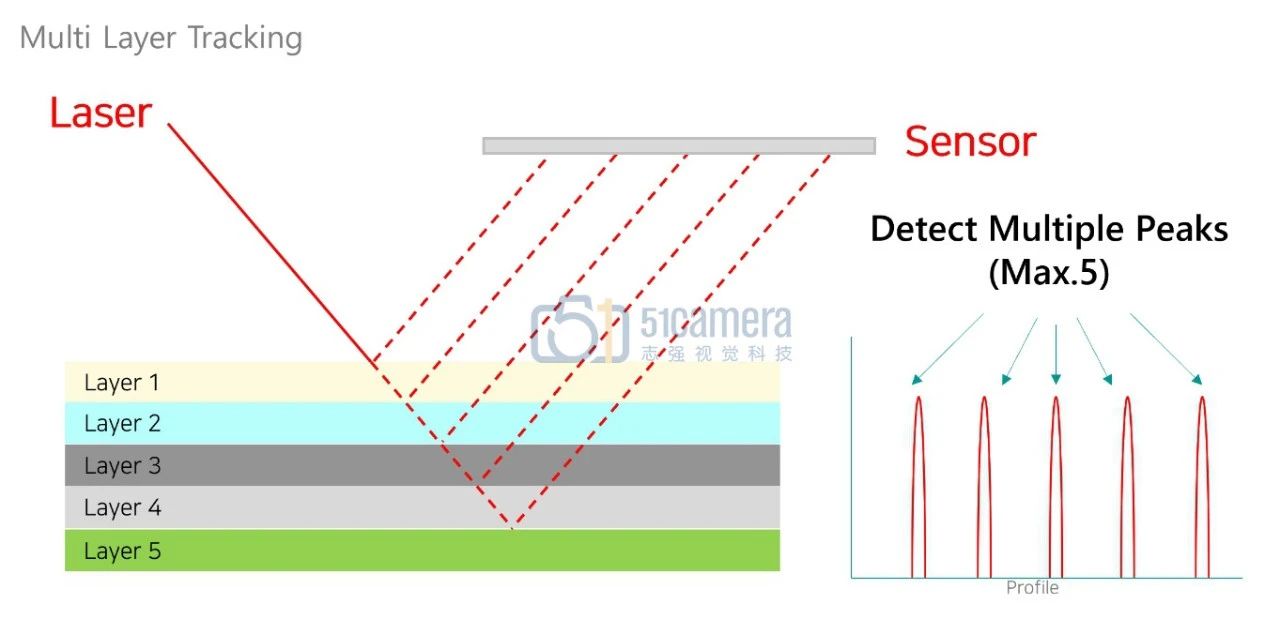

自動對焦(AF)技術大致可分為兩種類型:透鏡內對焦(TTL)和光學三角測距。兩者均利用激光反射光實現對焦,但TTL系統在激光垂直投射進入深孔且反射光難以返回時,存在信號丟失風險;而光學三角測距由于斜角投射,測量更加穩定可靠。

因此,對于涉及多層結構和微米級孔洞檢測的TGV應用,光學三角測距法在技術上更為適合。

多層檢測

基于光學三角測距的自動對焦技術可以通過分析反射激光信號,檢測并區分TGV結構層。用戶可選擇對應特定層的峰值,并自動保持該位置的對焦。這種靈活的架構能夠同時應對明確和模糊區域,結合偏移功能,使多層檢測特性成為實現快速精準檢測的強大方案。

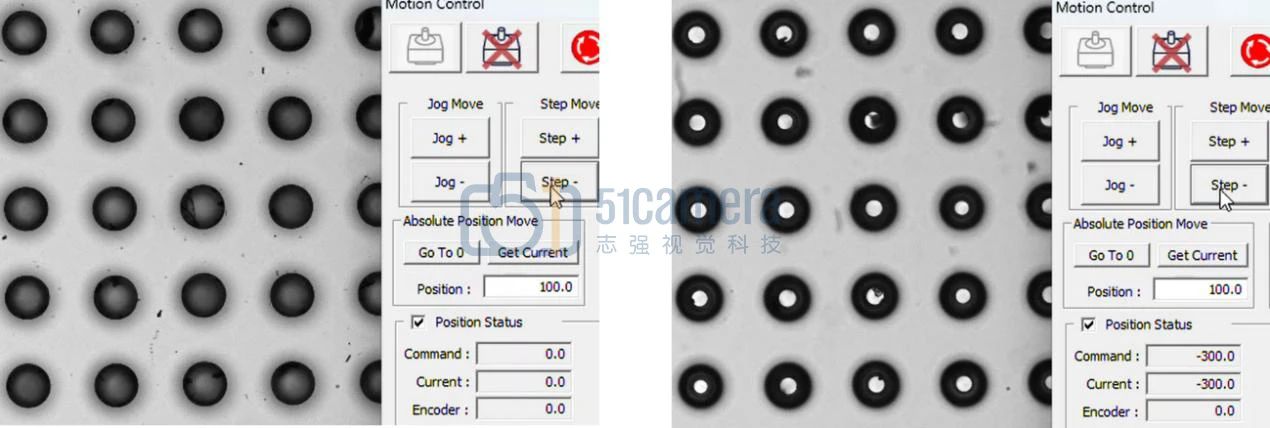

實時偏移功能

在TGV檢測過程中,通常需要根據檢測目標所在的層級調整對焦位置。基于三角測距的自動對焦模塊允許用戶實時輸入偏移值。系統隨后立即調整焦點至目標位置,無需重新搜索或重新對焦。該功能顯著減少了反復校準,提高了流程效率和檢測精度,尤其適用于需要反復檢測類似結構的連續生產線。

使用偏移進行對焦調整:從頂部層(左)到中段層(右)

投影式背光照明技術

在TGV視覺檢測方案中,我們采用高性能的投影式背光照明技術,能夠在各種條件下實現穩定且高質量的圖像采集。投影式背光相比普通背光具有更優越的準直性,并展現出類似遠心照明的光學特性,特別有效于增強孔邊緣的清晰度。

-

半導體

+關注

關注

335文章

28778瀏覽量

235274 -

檢測

+關注

關注

5文章

4629瀏覽量

92659 -

自動對焦

+關注

關注

0文章

36瀏覽量

14762

發布評論請先 登錄

從原理到應用,一文讀懂半導體溫控技術的奧秘

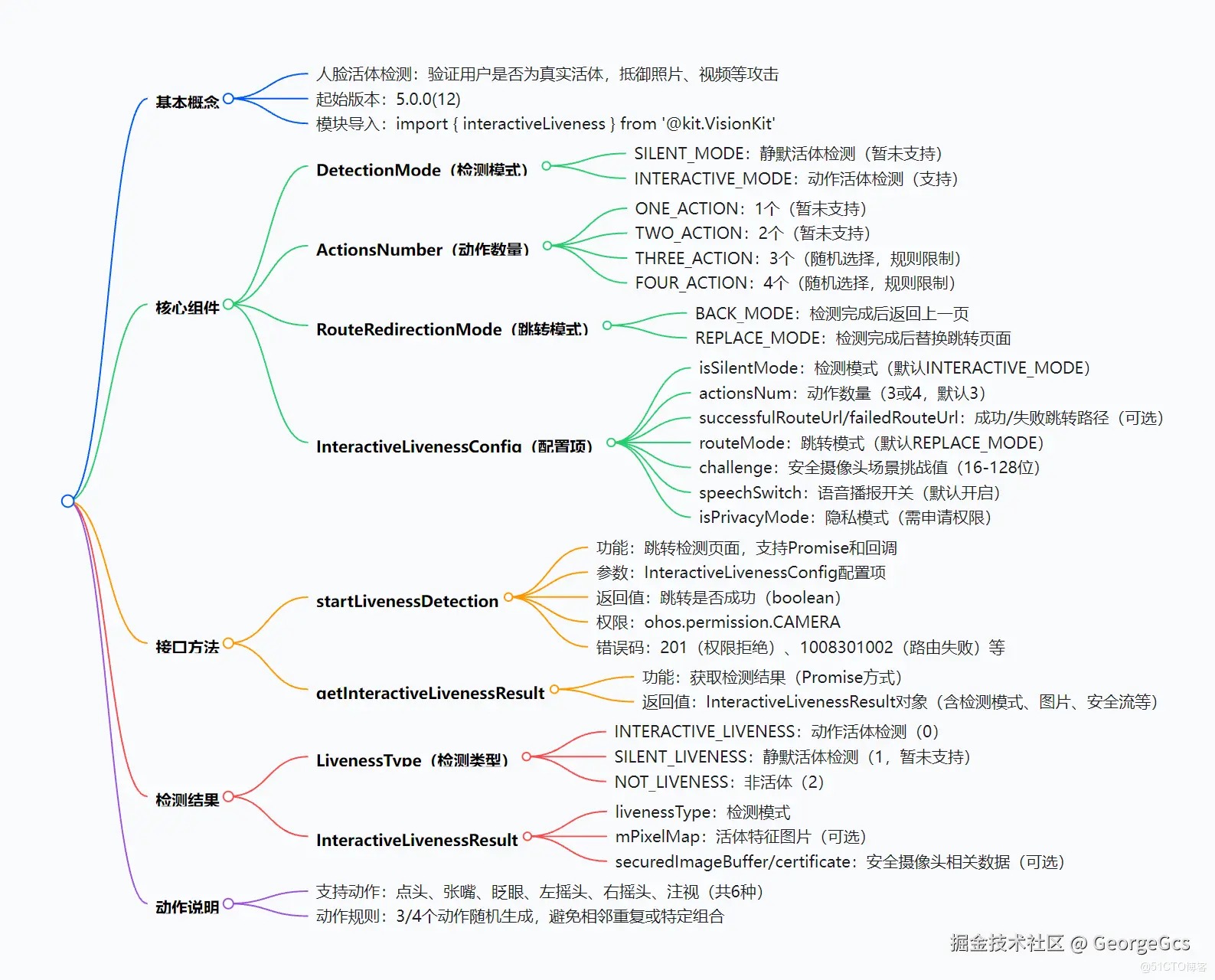

【HarmonyOS 5】VisionKit人臉活體檢測詳解

晶圓隱裂檢測提高半導體行業效率

Moritex大視場數高倍物鏡助力半導體晶圓檢測

芯和半導體將參加2025年玻璃基板TGV產業鏈高峰論壇

研華AIMB-523工業主板:賦能半導體檢測設備,性能提升超20%

半導體溫控新突破:精度與效率的雙重提升

友思特技術 光亮盡在掌握:精確波長與帶寬控制的可調激光系統用于半導體檢測

自動對焦技術助力TGV檢測 半導體檢測精度大突破

自動對焦技術助力TGV檢測 半導體檢測精度大突破

評論