引言

在碳化硅襯底加工過程中,切割進給量是影響其厚度均勻性的關鍵工藝參數。深入探究二者的量化關系,并進行工藝優化,對提升碳化硅襯底質量、滿足半導體器件制造需求具有重要意義。

量化關系分析

切割機理對厚度均勻性的影響

碳化硅硬度高、脆性大,切割過程中,切割進給量直接影響切割力大小與分布 。當進給量較小時,切割工具與碳化硅襯底接觸區域的切削力相對較小且穩定,材料去除過程較為均勻,有利于保證襯底厚度均勻性 。隨著進給量增大,切割力急劇增加,切割工具對襯底的沖擊作用增強,易導致局部材料過度去除,使襯底表面出現凹坑、裂紋等缺陷,破壞厚度均勻性 。此外,較大的進給量還會引發切割工具振動加劇,進一步惡化厚度均勻性 。

理論模型構建

基于切削力學理論,結合碳化硅材料特性,構建切割進給量與厚度均勻性的理論模型 。考慮切割力與進給量的非線性關系,以及材料去除率對厚度均勻性的影響,引入相關參數建立方程 。例如,將切割力表示為進給量、切割速度等參數的函數,通過分析切割力對材料去除過程的作用,建立厚度均勻性評價指標(如厚度標準差)與進給量之間的數學模型 。利用有限元分析軟件對模型進行模擬驗證,優化模型參數,提高模型準確性 。

實驗設計與數據分析

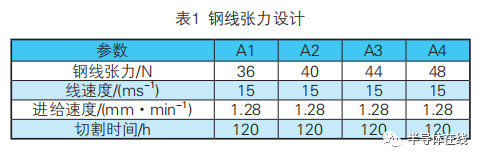

實驗方案

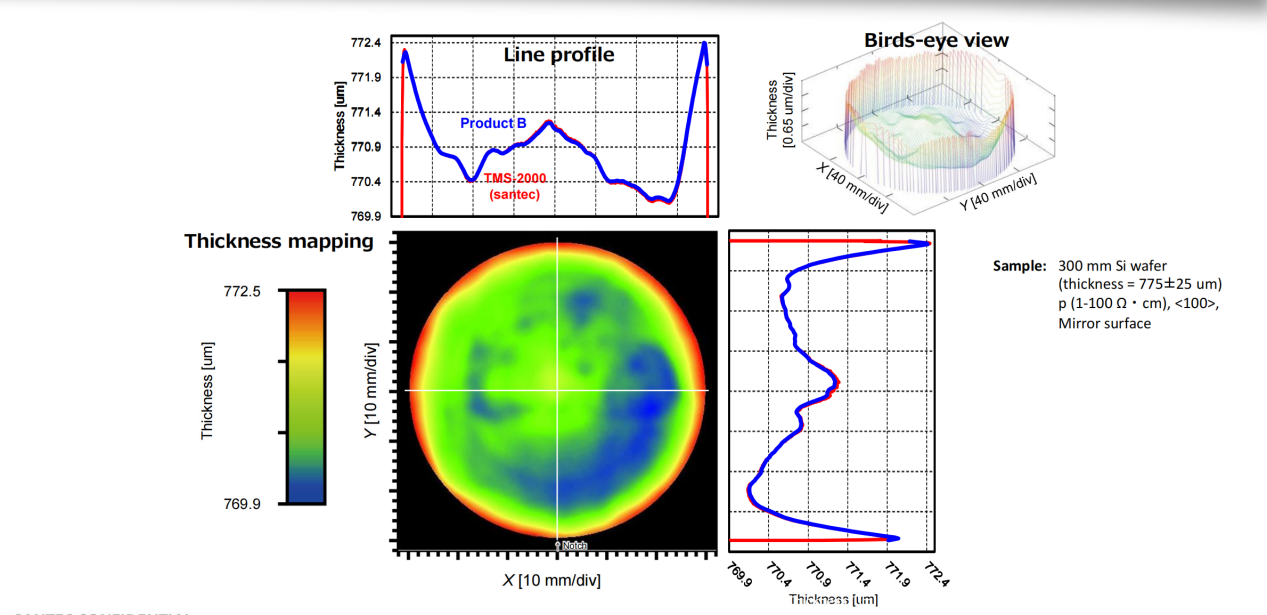

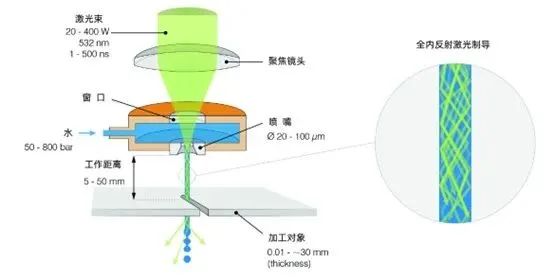

設計多組對比實驗,選取相同規格的碳化硅襯底,在其他工藝參數(如切割速度、切割壓力等)保持一致的條件下,設置不同的切割進給量(如 0.1mm/min、0.3mm/min、0.5mm/min 等)進行切割加工 。采用高精度厚度測量儀器(如光學干涉儀)對切割后的襯底進行多點厚度測量,獲取厚度數據 。同時,利用顯微鏡觀察襯底表面微觀形貌,分析不同進給量下表面缺陷情況 。

數據分析

對實驗測量數據進行處理,計算每組實驗中襯底厚度的平均值、標準差等統計量,定量評估厚度均勻性 。繪制厚度均勻性評價指標與切割進給量的關系曲線,直觀展示二者變化趨勢 。運用回歸分析方法,擬合出厚度均勻性與切割進給量的經驗公式,明確量化關系 。通過方差分析判斷切割進給量對厚度均勻性影響的顯著性,為工藝優化提供數據支持 。

工藝優化策略

優化進給量參數

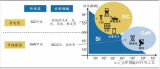

根據量化關系分析結果,確定最佳切割進給量范圍 。在保證加工效率的前提下,優先選擇使厚度均勻性最優的進給量 。對于不同規格或質量要求的碳化硅襯底,通過實驗或模擬進一步優化進給量參數,實現個性化加工 。

多參數協同優化

考慮切割過程中各工藝參數的相互影響,開展切割進給量與切割速度、切割壓力等參數的協同優化研究 。通過正交實驗或響應面法等優化設計方法,分析各參數交互作用對厚度均勻性的影響,建立多參數優化模型,獲得綜合性能最優的工藝參數組合 。

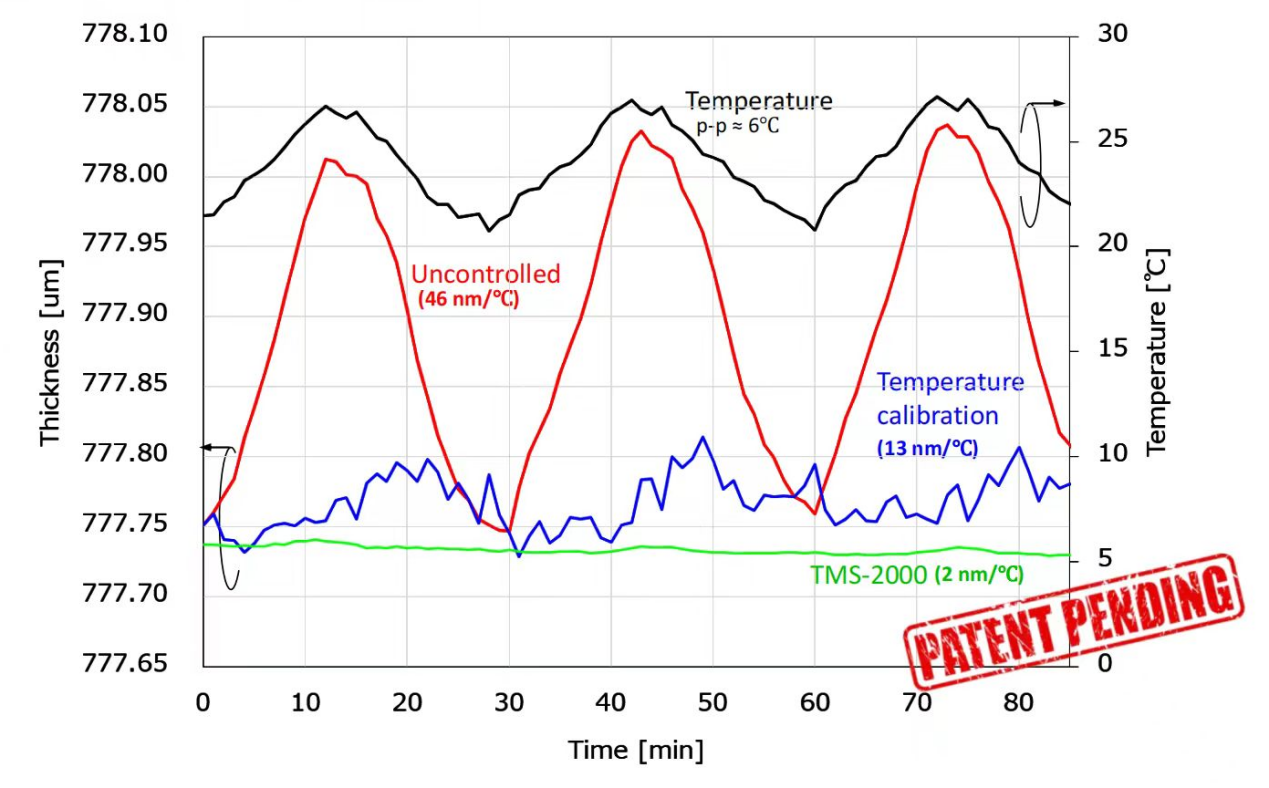

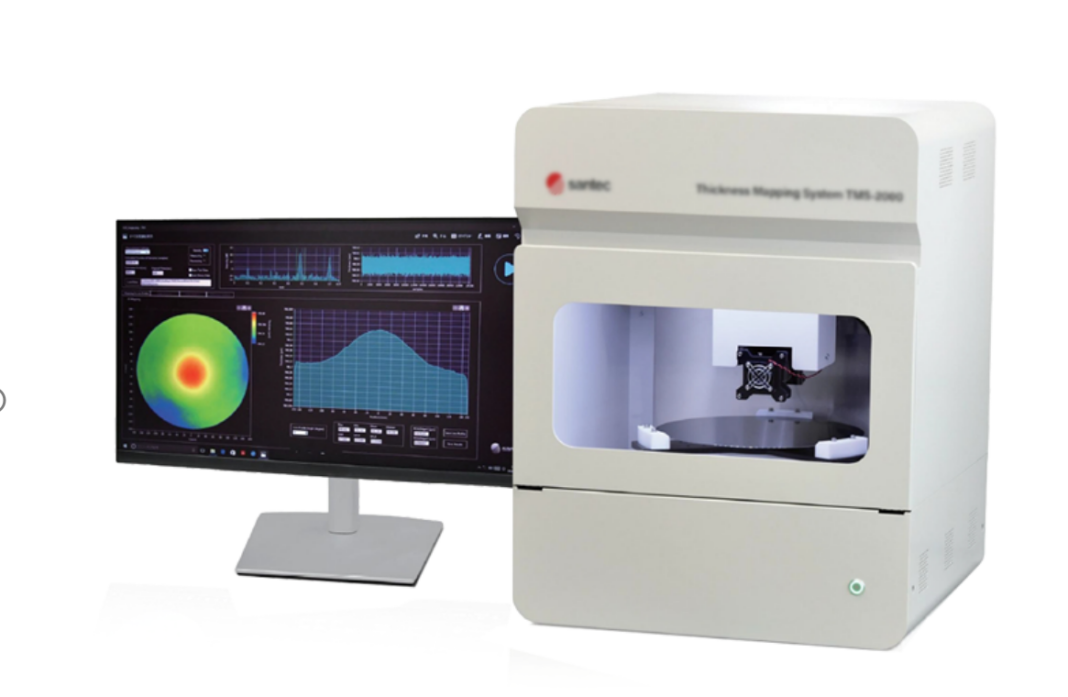

高通量晶圓測厚系統運用第三代掃頻OCT技術,精準攻克晶圓/晶片厚度TTV重復精度不穩定難題,重復精度達3nm以下。針對行業厚度測量結果不一致的痛點,經不同時段測量驗證,保障再現精度可靠。?

我們的數據和WAFERSIGHT2的數據測量對比,進一步驗證了真值的再現性:

(以上為新啟航實測樣品數據結果)

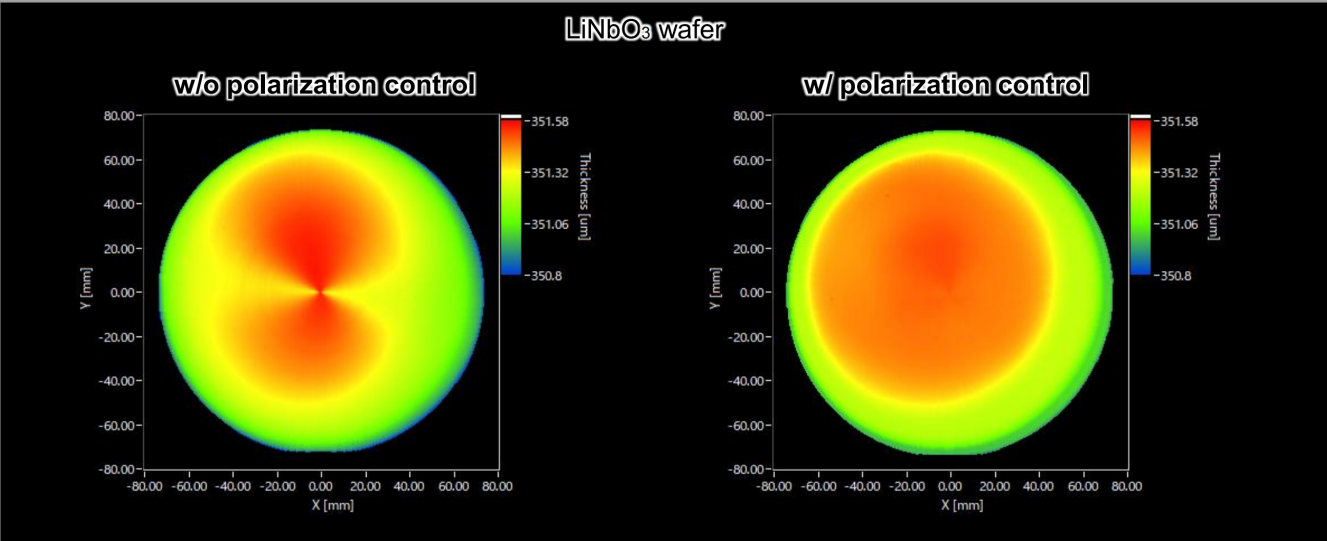

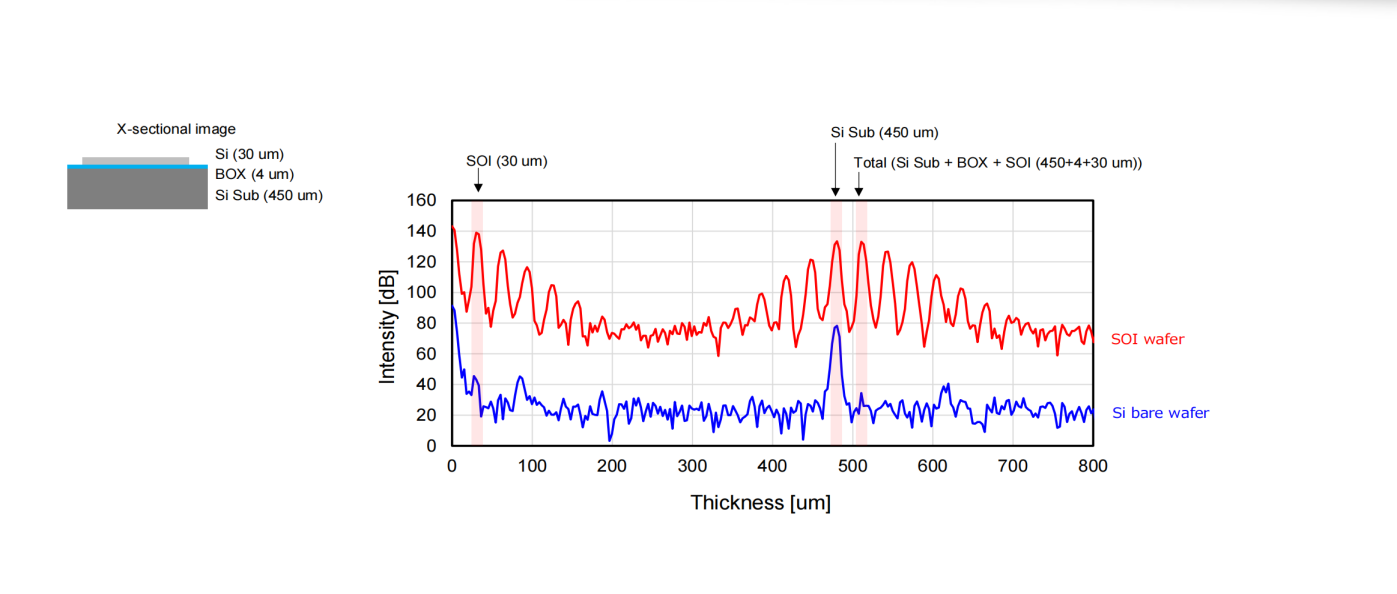

該系統基于第三代可調諧掃頻激光技術,相較傳統雙探頭對射掃描,可一次完成所有平面度及厚度參數測量。其創新掃描原理極大提升材料兼容性,從輕摻到重摻P型硅,到碳化硅、藍寶石、玻璃等多種晶圓材料均適用:?

對重摻型硅,可精準探測強吸收晶圓前后表面;?

點掃描第三代掃頻激光技術,有效抵御光譜串擾,勝任粗糙晶圓表面測量;?

通過偏振效應補償,增強低反射碳化硅、鈮酸鋰晶圓測量信噪比;

(以上為新啟航實測樣品數據結果)

支持絕緣體上硅和MEMS多層結構測量,覆蓋μm級到數百μm級厚度范圍,還可測量薄至4μm、精度達1nm的薄膜。

(以上為新啟航實測樣品數據結果)

此外,可調諧掃頻激光具備出色的“溫漂”處理能力,在極端環境中抗干擾性強,顯著提升重復測量穩定性。

(以上為新啟航實測樣品數據結果)

系統采用第三代高速掃頻可調諧激光器,擺脫傳統SLD光源對“主動式減震平臺”的依賴,憑借卓越抗干擾性實現小型化設計,還能與EFEM系統集成,滿足產線自動化測量需求。運動控制靈活,適配2-12英寸方片和圓片測量。

-

半導體

+關注

關注

335文章

28655瀏覽量

233198 -

碳化硅

+關注

關注

25文章

3032瀏覽量

50109

發布評論請先 登錄

碳化硅壓敏電阻 - 氧化鋅 MOV

碳化硅深層的特性

碳化硅基板——三代半導體的領軍者

請教碳化硅刻蝕工藝

碳化硅襯底市場群雄逐鹿 碳化硅襯底制備環節流程

優化濕法腐蝕后碳化硅襯底TTV管控

基于光纖傳感的碳化硅襯底厚度測量探頭溫漂抑制技術

切割進給量與碳化硅襯底厚度均勻性的量化關系及工藝優化

切割進給量與碳化硅襯底厚度均勻性的量化關系及工藝優化

評論