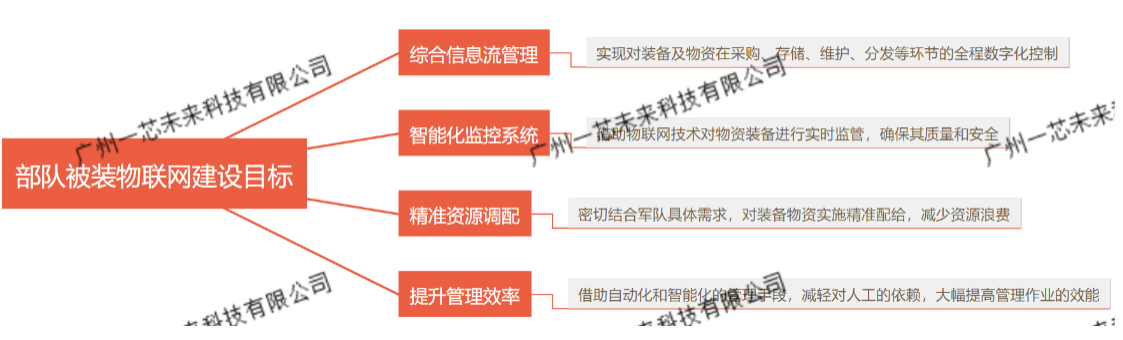

現代戰爭中,被裝物資作為保障官兵戰斗力的基礎要素,其配送效率直接影響戰場持續作戰能力。傳統人工登記、手工盤點的粗放式管理模式,已難以應對品類繁多、周轉頻繁的被裝保障需求。基于射頻識別(RFID)技術的全鏈條數字化改造,通過構建 “一物一碼、全程可溯” 的智能體系,正推動被裝物資從 “靜態倉儲” 向 “動態智聯” 跨越,為戰場精準保障注入新動能。

一、全鏈條數字化重構:從 “人找貨” 到 “貨找人”

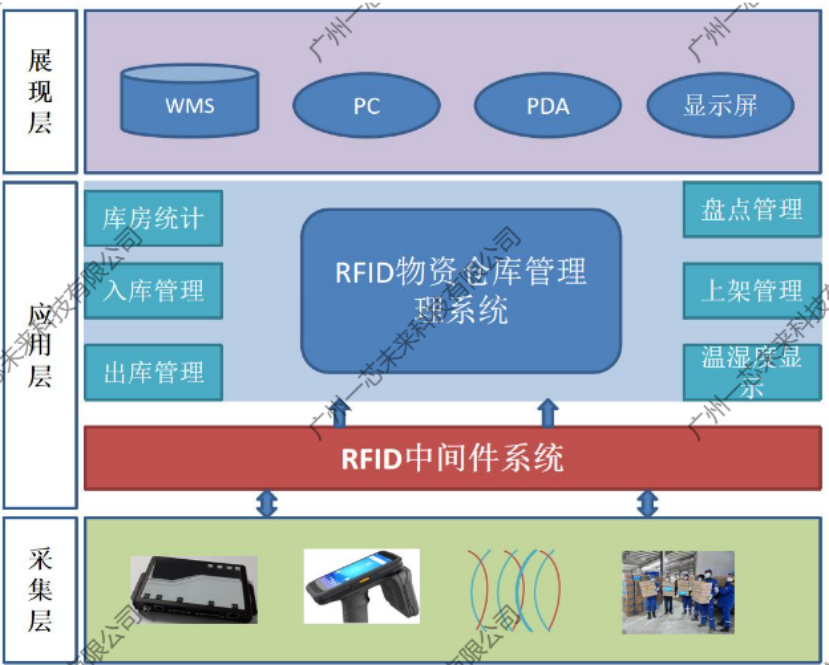

在被裝入庫環節,RFID 技術實現 “無感簽收”。物資抵達時,門式讀寫器自動掃描托盤標簽,1 秒內完成 200 件以上被裝的信息核驗,同步觸發 WMS 系統動態分配庫位 —— 根據訓練強度數據預判的高頻物資(如作訓鞋、迷彩服),自動推送至近出庫口的 “黃金貨架”,搬運路徑縮短 40%。某集團軍試點顯示,入庫掃碼耗時從人工逐件登記的 15 分鐘 / 車壓縮至 45 秒,賬物不符率從 0.8% 降至 0.03%。

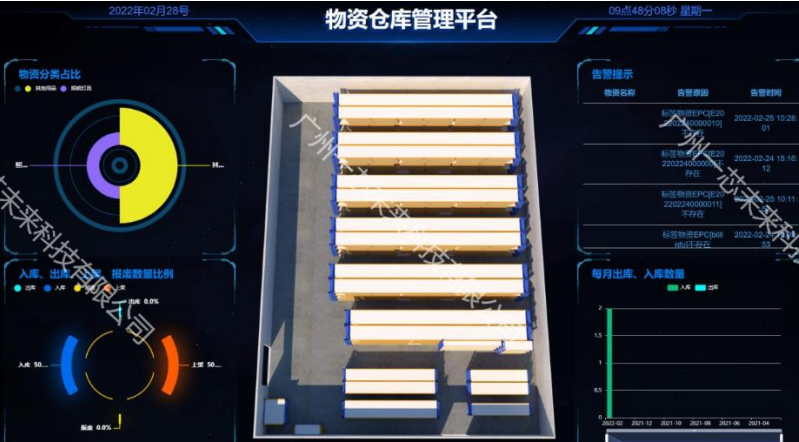

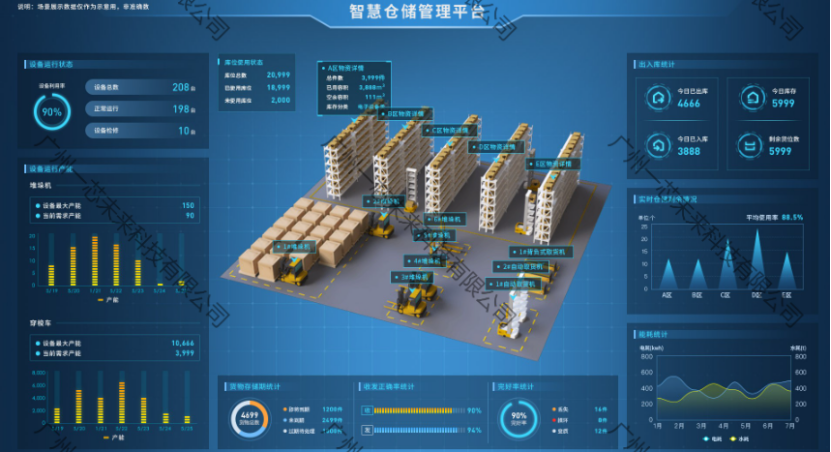

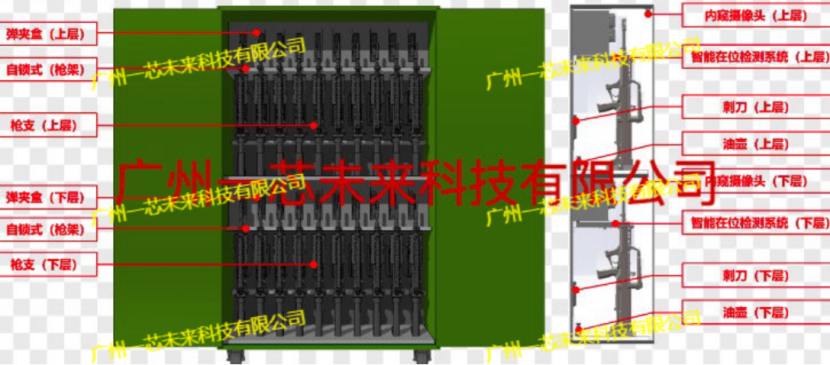

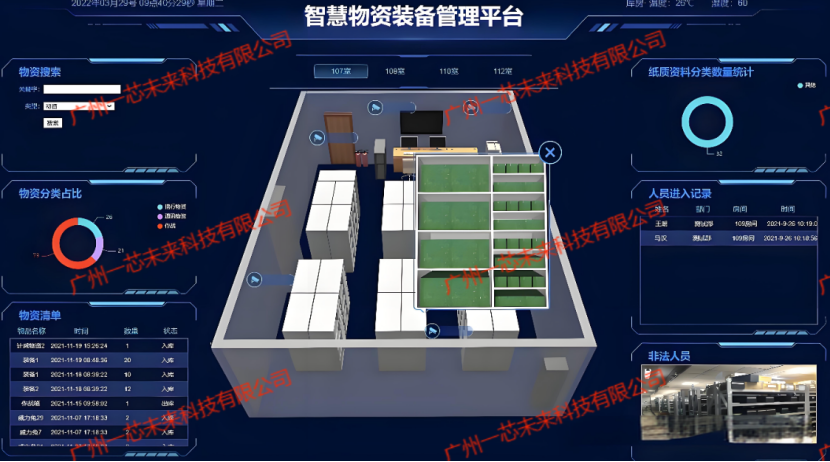

倉儲環節的 “全天候智盤” 顛覆傳統模式。搭載 RFID 掃描設備的 AMR 機器人,按熱力圖規劃路徑,每小時巡檢 2000 個貨位,實時比對電子圍欄內的物資坐標。當發現某批次作訓大衣庫位偏移或標簽脫落時,系統立即生成帶三維定位的整改工單,同步觸發庫管員手環震動預警。這種 “動態盤庫” 使某邊防團的季度盤點從 3 天壓縮至 2 小時,庫存準確率保持 100%。

二、智能調度體系:從 “經驗決策” 到 “數據驅動”

出庫環節的 “波次揀選 + 優先級算法” 成為效率核心。系統根據任務類型(日常補給 / 跨區演習 / 應急搶險)自動分級,如為高原駐訓部隊優先調度防寒被裝,路徑規劃系統融合 SLAM 導航與歷史出庫數據,生成 “最短距離 + 最少彎腰” 的揀選路線。某合成旅演習中,500 套被裝的出庫準備時間從 45 分鐘降至 9 分鐘,且通過通道門時的二次校驗,徹底杜絕 “錯領冬襪作夏襪” 的歷史頑疾。

配送鏈條的 “最后一公里” 引入 RFID 動態追蹤。物資裝載時,車載讀寫器自動綁定運輸車輛與任務訂單,沿途補給點通過部署在路邊的無源讀寫器,實時采集車廂內物資狀態 —— 某集團軍跨區機動中,指揮中心通過數字孿生地圖,清晰看到 200 臺運裝車上的被裝溫度(防霉變)、位置(防偏移),并在暴雨路段自動調整 3 號車的防寒物資卸貨點,保障時效提升 70%。

三、全生命周期追溯:從 “粗放管理” 到 “精準畫像”

RFID 標簽的 “電子履歷” 貫穿被裝全生命周期。新兵領裝時,智能終端掃描標簽綁定個人 ID,系統自動記錄尺碼、領用時間;訓練磨損送修時,維修點讀寫器讀取標簽,關聯歷史使用數據生成維修建議;退役回收時,通道門自動識別污損程度,智能分揀至清洗、報廢或翻新渠道。某陸航旅試點顯示,被裝周轉率提升 25%,因尺碼錯配導致的二次申領減少 90%。

在安全管控層面,RFID 與生物識別深度融合。進入被裝倉庫需同時驗證指紋、工牌標簽和動態密碼,系統實時記錄每個貨架的開合記錄。某戰區倉庫曾通過標簽操作日志,5 分鐘內鎖定違規接觸物資的人員軌跡,結合區塊鏈存證,實現 “操作留痕、責任可溯”。

四、實戰驗證與未來展望

近年來,RFID 在被裝保障中的效能已在多次演訓中驗證:2024 年臺海聯合演習中,藍方通過 RFID 系統提前 48 小時預判某海域部隊的防潮被裝需求,自動觸發 3 個儲備庫的協同調運,使一線部隊接收時間縮短 6 小時。這種 “預判式保障”,正是后勤數字化轉型的核心價值。

展望未來,RFID 技術將向 “全域感知” 升級:與無人機巡檢結合實現山區倉庫自動盤庫,嵌入單兵裝備芯片實現 “領裝即配碼、破損即報修”,甚至在極寒環境下(-40℃)通過低功耗標簽維持數據傳輸。當每個被裝標簽都成為戰場物聯網的 “神經末梢”,后勤保障將真正實現 “平時精細、戰時精準”,為打贏智能化戰爭筑牢被裝防線。

審核編輯 黃宇

-

RFID

+關注

關注

390文章

6381瀏覽量

241177 -

數字化

+關注

關注

8文章

9287瀏覽量

63088

發布評論請先 登錄

部隊倉庫管理模式革新,RFID技術讓倉庫管理更高效

全鏈路智能追蹤:AMR 機器人+RFID技術助力部隊倉儲信息化手段建設

RFID 部隊倉儲信息化手段建設:提升后勤保障效能的戰略舉措

RFID技術賦能民兵裝備管理,倉儲效率顯著提升

RFID技術提升應急消防物資管控效率的秘訣

RFID應急物資管理系統該怎么來規劃?

RFID 賦能部隊被裝物資配送全鏈條效率提升路徑研究

RFID 賦能部隊被裝物資配送全鏈條效率提升路徑研究

評論