引言

在碳化硅襯底厚度測量過程中,探頭溫漂會嚴重影響測量精度。構建探頭溫漂的熱傳導模型并進行實驗驗證,有助于深入理解探頭溫漂的產生機理,為提高測量準確性提供理論依據與技術支持。

熱傳導模型構建

模型假設與簡化

為便于建模,對探頭結構及熱傳導過程進行假設與簡化。假設探頭各部件為均勻連續介質,忽略探頭內部微觀結構差異對熱傳導的影響;熱傳導過程遵循傅里葉定律,且只考慮探頭與環境、探頭與碳化硅襯底之間的一維熱傳導,不考慮復雜的三維傳熱效應;同時,認為探頭與外界的熱交換方式主要為熱傳導和熱對流,暫不考慮熱輻射的影響 。

模型建立

基于傅里葉熱傳導方程\frac{\partial T}{\partial t}=\alpha(\frac{\partial^{2} T}{\partial x^{2}}+\frac{\partial^{2} T}{\partial y^{2}}+\frac{\partial^{2} T}{\partial z^{2}})(其中T為溫度,t為時間,\alpha為熱擴散率),結合上述假設,建立探頭溫漂的熱傳導模型。設探頭與環境的對流換熱系數為h,環境溫度為T_{0},探頭表面溫度為T_{s},探頭內部材料的導熱系數為k,根據能量守恒定律,可得到探頭表面的熱平衡方程:h(T_{s}-T_{0})=-k\frac{\partial T}{\partial n}(\frac{\partial T}{\partial n}為溫度沿探頭表面法線方向的梯度)。通過對探頭不同部件的熱傳導過程進行分析,結合邊界條件,聯立求解方程,可得到探頭內部溫度隨時間和空間的變化關系 。

實驗驗證

實驗設計

搭建實驗平臺,包括溫度可控的環境箱、高精度碳化硅襯底樣品、待測試的測量探頭以及溫度采集系統 。將探頭與碳化硅襯底置于環境箱內,設定不同的環境溫度梯度(如從 20℃以 5℃為間隔逐步升溫至 50℃),在每個溫度點穩定一段時間后,利用溫度采集系統實時記錄探頭不同部位的溫度變化數據,同時使用高精度厚度測量儀器測量碳化硅襯底厚度,記錄測量結果 。

數據處理與分析

將實驗測量得到的探頭溫度數據與熱傳導模型計算結果進行對比,通過計算均方誤差(MSE)、平均絕對誤差(MAE)等指標評估模型的準確性 。分析不同溫度條件下探頭溫漂對碳化硅襯底厚度測量誤差的影響規律,驗證熱傳導模型對探頭溫漂預測的有效性 。若實驗數據與模型計算結果存在較大偏差,進一步分析誤差來源,對模型進行修正和優化 。

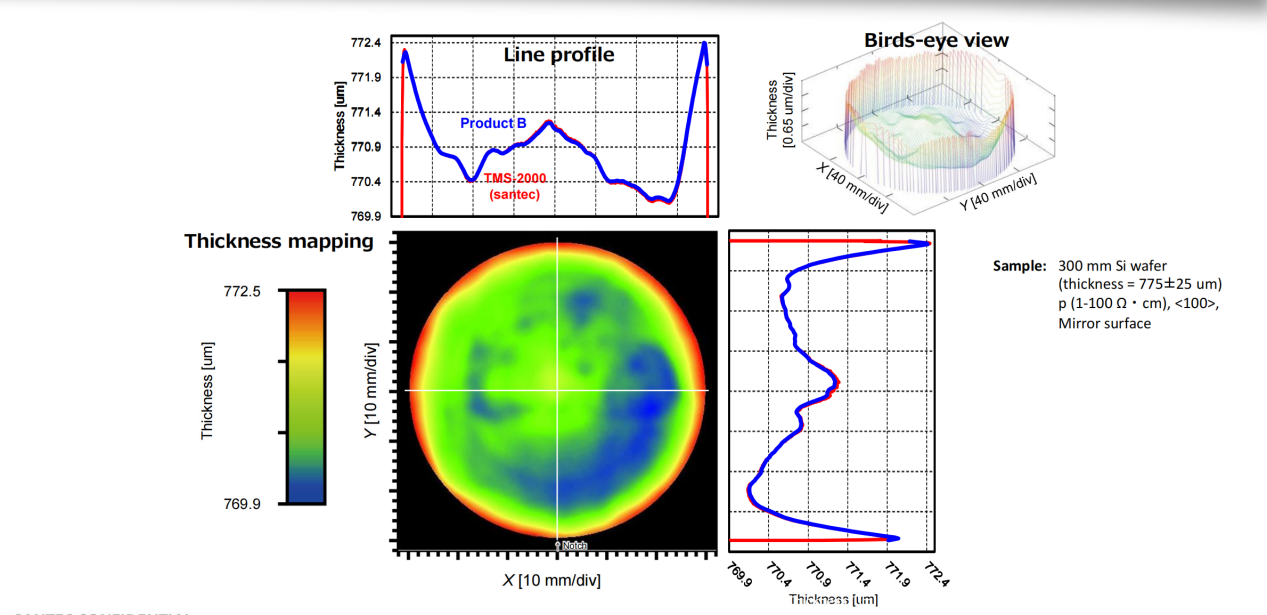

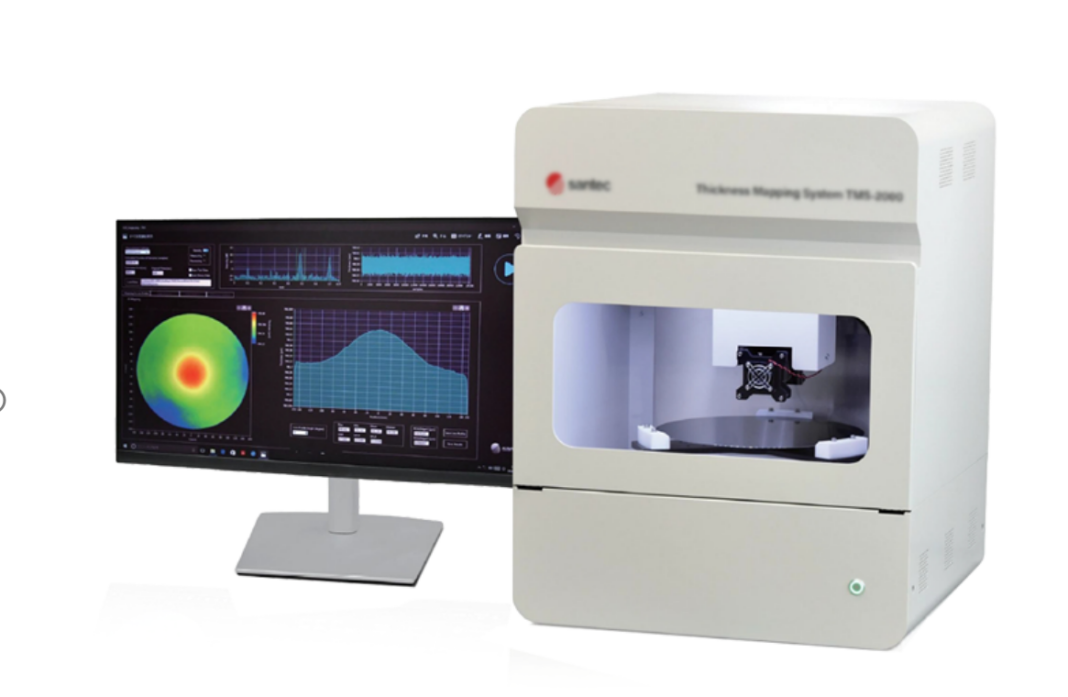

高通量晶圓測厚系統運用第三代掃頻OCT技術,精準攻克晶圓/晶片厚度TTV重復精度不穩定難題,重復精度達3nm以下。針對行業厚度測量結果不一致的痛點,經不同時段測量驗證,保障再現精度可靠。?

我們的數據和WAFERSIGHT2的數據測量對比,進一步驗證了真值的再現性:

(以上為新啟航實測樣品數據結果)

該系統基于第三代可調諧掃頻激光技術,相較傳統雙探頭對射掃描,可一次完成所有平面度及厚度參數測量。其創新掃描原理極大提升材料兼容性,從輕摻到重摻P型硅,到碳化硅、藍寶石、玻璃等多種晶圓材料均適用:?

對重摻型硅,可精準探測強吸收晶圓前后表面;?

點掃描第三代掃頻激光技術,有效抵御光譜串擾,勝任粗糙晶圓表面測量;?

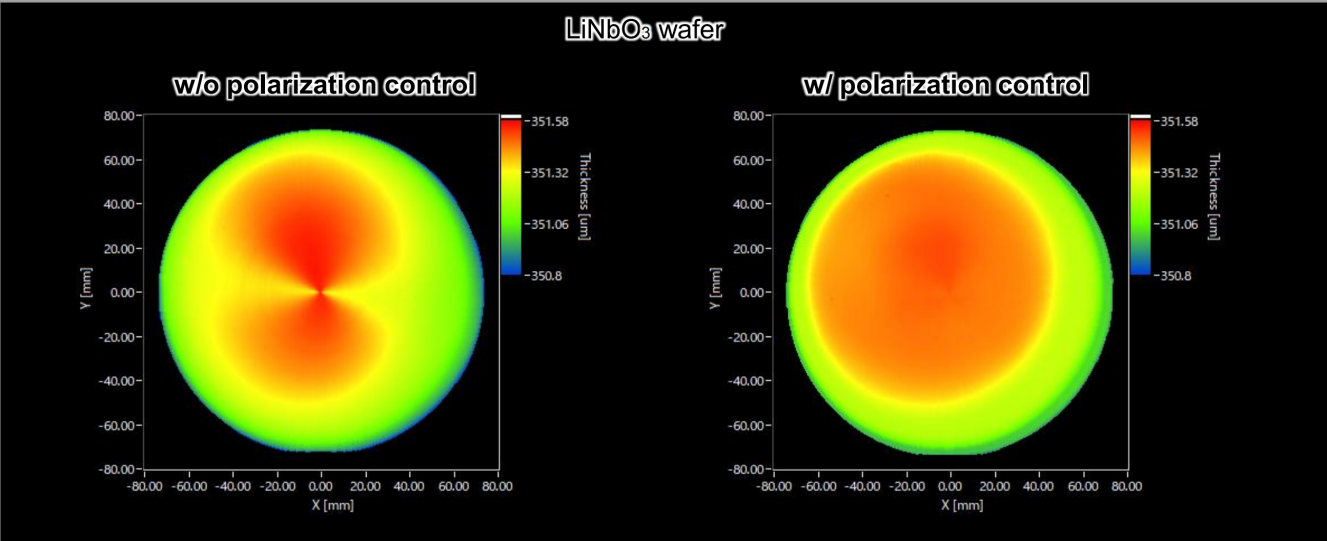

通過偏振效應補償,增強低反射碳化硅、鈮酸鋰晶圓測量信噪比;

(以上為新啟航實測樣品數據結果)

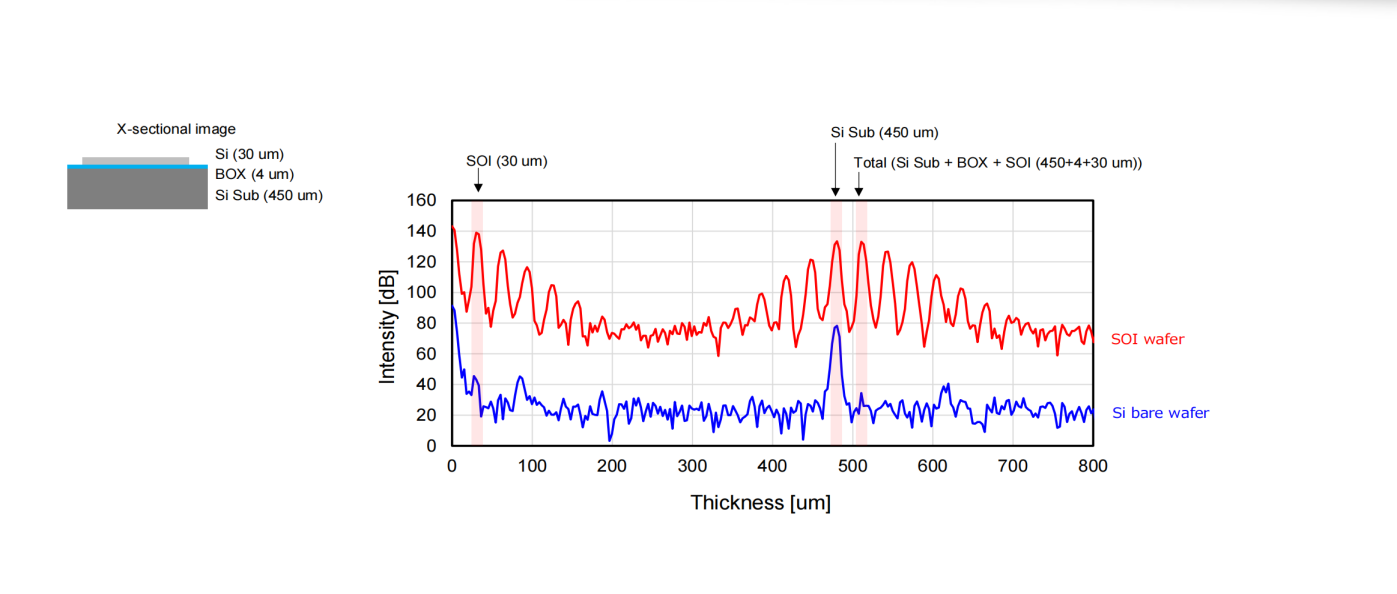

支持絕緣體上硅和MEMS多層結構測量,覆蓋μm級到數百μm級厚度范圍,還可測量薄至4μm、精度達1nm的薄膜。

(以上為新啟航實測樣品數據結果)

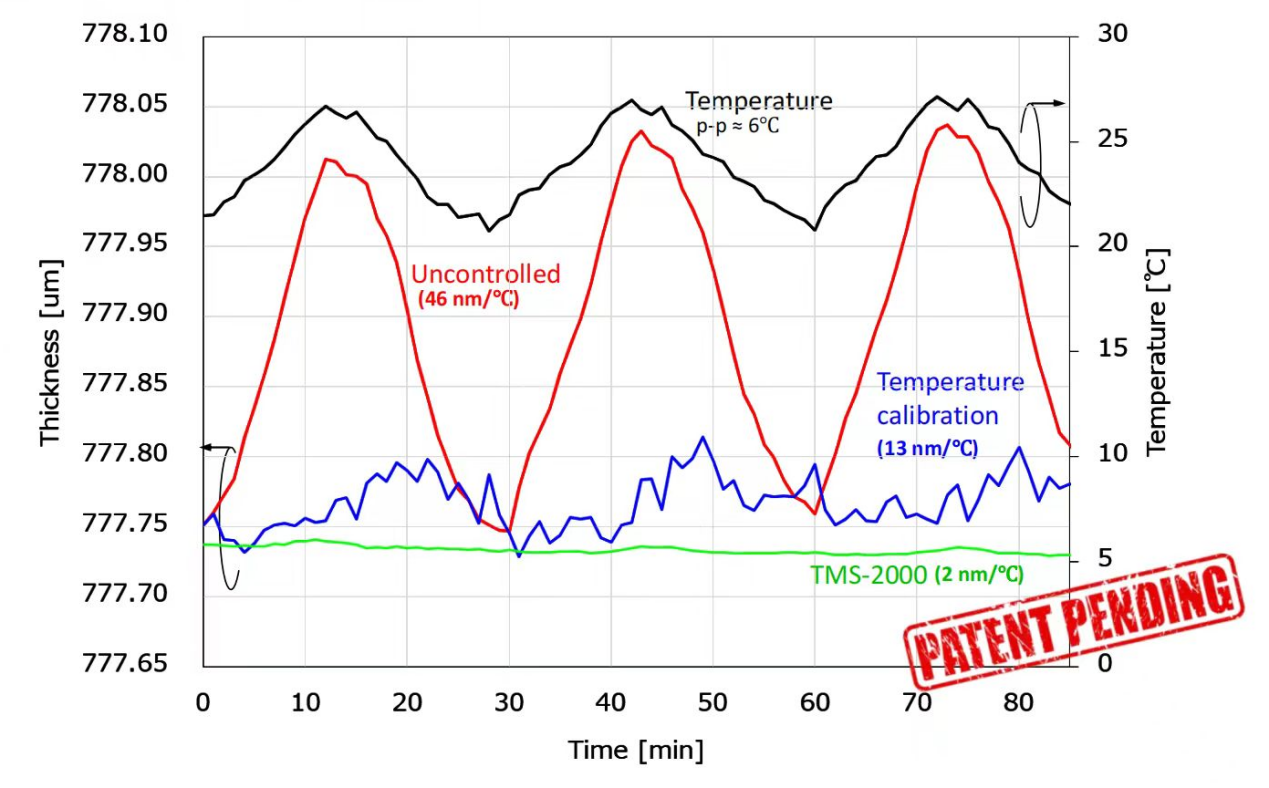

此外,可調諧掃頻激光具備出色的“溫漂”處理能力,在極端環境中抗干擾性強,顯著提升重復測量穩定性。

(以上為新啟航實測樣品數據結果)

系統采用第三代高速掃頻可調諧激光器,擺脫傳統SLD光源對“主動式減震平臺”的依賴,憑借卓越抗干擾性實現小型化設計,還能與EFEM系統集成,滿足產線自動化測量需求。運動控制靈活,適配2-12英寸方片和圓片測量。

-

晶圓

+關注

關注

52文章

5124瀏覽量

129182 -

測量

+關注

關注

10文章

5175瀏覽量

112941

發布評論請先 登錄

碳化硅深層的特性

碳化硅MOSFET的SCT怎么樣?

碳化硅襯底市場群雄逐鹿 碳化硅襯底制備環節流程

簡述碳化硅襯底類型及應用

碳化硅襯底的環吸方案相比其他吸附方案,對于測量碳化硅襯底 BOW/WARP 的影響

不同的碳化硅襯底的吸附方案,對測量碳化硅襯底 BOW/WARP 的影響

測量探頭的 “溫漂” 問題,都是怎么產生的,以及對于碳化硅襯底厚度測量的影響

碳化硅襯底的特氟龍夾具相比其他吸附方案,對于測量碳化硅襯底 BOW/WARP 的影響

碳化硅襯底厚度測量中探頭溫漂的熱傳導模型與實驗驗證

碳化硅襯底厚度測量中探頭溫漂的熱傳導模型與實驗驗證

評論