板對板連接器作為現代電子設備中不可或缺的重要部件,其制造工藝對性能穩定性、尺寸精度和電氣傳輸質量有著極高要求。隨著5G通信、智能終端、工業自動化等高端電子領域的發展,板對板連接器的制造難點也日益凸顯,成為制約品質與量產效率的重要因素。

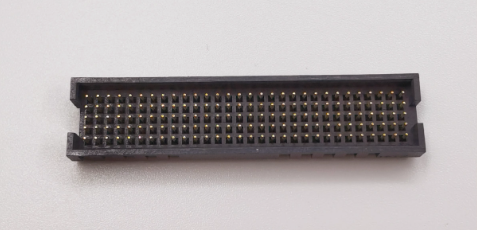

板對板連接器在結構設計方面的復雜性是制造難點之一。為了滿足高速傳輸、小型化和高密度的需求,板對板連接器的針距越來越小、接觸點越來越多,結構也日趨復雜,這對模具精度和裝配工藝提出了極高挑戰。微米級別的配合誤差極易導致接觸不良,進而影響整個系統的信號穩定性。因此,采用高精密CNC加工及微細模具制造技術,是提升連接器質量的關鍵路徑。

板對板連接器在選材方面也面臨挑戰。高性能塑料與金屬接觸件的選擇,直接關系到連接器的耐高溫、阻燃性、耐磨性與導電性能。特別是在消費類電子設備高頻使用場景下,必須兼顧材料的輕薄性與機械強度。銅合金表面鍍金或鍍錫工藝必須均勻,防止氧化影響接觸阻抗,這也對電鍍工藝的均勻性和附著力控制提出更高要求。

板對板連接器在焊接工藝方面的難度不容忽視。由于板對板連接器通常應用于PCB板之間的垂直或平行連接,其插針數量眾多,焊接位置緊湊,極易出現虛焊、連焊或偏位等問題。為此,SMT自動化貼裝技術與AOI檢測系統成為保障質量的核心手段。特別是在高速信號傳輸應用中,必須精確控制阻抗匹配和信號反射,任何微小的焊接缺陷都可能影響整體性能。

板對板連接器的質量檢測也是制造環節中難度較大的部分。由于其內部結構復雜且針腳數量眾多,傳統人工抽檢難以全面掌控產品一致性。因此,大量生產中需引入全自動化電氣測試、X光檢測和高倍顯微檢查,以實現高良率控制。尤其是對通信和醫療設備等高可靠性領域,產品必須經歷多項環境適應性試驗,如高低溫沖擊、插拔壽命試驗、振動沖擊測試等。

板對板連接器的制造還受到產業鏈協同效率的制約。從模具設計、材料采購到精密加工、表面處理,每一環節都必須高效協同,才能實現成本可控、交期穩定的目標。數字化制造系統(如MES)與智能品質追溯系統的引入,有助于全面提升制造透明度與管控效率,降低品質波動風險。

板對板連接器制造的每一個細節都蘊含著技術門檻與管理挑戰。唯有持續深化技術研發、加強制程工藝創新,才能在激烈的市場競爭中立于不敗之地。當前,隨著國產替代趨勢加速,擁有自主設計與精密制造能力的連接器廠商正迎來發展新機遇。未來,板對板連接器將在更高頻、更緊湊、更智能的應用場景中持續進化。

板對板連接器的制造難點并非無法逾越,而是需要系統化的解決方案與長期投入。從設計到量產,從檢測到服務,唯有堅持精益求精,才能成就真正的高品質板對板連接器產品,贏得市場和客戶的信賴。

-

電子設備

+關注

關注

2文章

2879瀏覽量

54650 -

板對板連接器

+關注

關注

1文章

159瀏覽量

23930

發布評論請先 登錄

板對板連接器制造的關鍵挑戰與解決策略

板對板連接器制造的關鍵挑戰與解決策略

評論