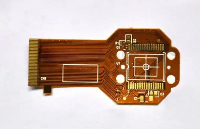

在當(dāng)今電子設(shè)備持續(xù)向小型化、輕量化、高性能化發(fā)展的趨勢下,柔性電路板(FPC)憑借其可彎折、體積小、布線靈活等特性,在各類電子產(chǎn)品中得到了極為廣泛的應(yīng)用。從智能手機、平板電腦到可穿戴設(shè)備,F(xiàn)PC 都扮演著連接各個關(guān)鍵組件的重要角色。而激光焊接技術(shù),作為一種高精度、非接觸式的先進(jìn)焊接方法,與 FPC 的結(jié)合為電子制造帶來了更高的生產(chǎn)效率和更可靠的焊接質(zhì)量。不過,要充分發(fā)揮激光焊接在 FPC 加工中的優(yōu)勢,F(xiàn)PC 軟板的設(shè)計需契合激光焊接的工藝要求。接下來,我們將從柔性板的結(jié)構(gòu)設(shè)計以及工裝固定工藝這兩大關(guān)鍵方面,深入探討如何設(shè)計出適合激光焊接的 FPC 軟板。

一、設(shè)計適合激光錫焊的 FPC 結(jié)構(gòu)設(shè)計

FPC 的熱傳導(dǎo)性能考量

在激光錫焊過程中,熱量的有效傳導(dǎo)至關(guān)重要。FPC 作為焊接對象,其導(dǎo)熱性直接影響著焊接效果。當(dāng)半導(dǎo)體激光器發(fā)射出 915nm 波長的激光束,照射在 FPC 的焊盤區(qū)域時,焊盤迅速吸收激光能量而升溫。此時,若 FPC 本身導(dǎo)熱性不佳,熱量就難以均勻地傳導(dǎo)至整個焊接區(qū)域,可能導(dǎo)致局部過熱,使 FPC 材料受損,同時也無法確保焊料充分熔化并實現(xiàn)良好的焊接連接。因此,在選擇 FPC 材料時,應(yīng)優(yōu)先選用導(dǎo)熱性良好的基材。例如,聚酰亞胺(PI)材料因其具有較高的熱穩(wěn)定性和相對較好的導(dǎo)熱性能,成為 FPC 常用的基材之一。但即便采用了 PI 基材,在一些對熱傳導(dǎo)要求極高的應(yīng)用場景中,還可通過添加導(dǎo)熱添加劑或采用特殊的復(fù)合材料結(jié)構(gòu),進(jìn)一步提升 FPC 的整體導(dǎo)熱能力,以滿足激光焊接對熱傳導(dǎo)的嚴(yán)格要求。

電鍍孔(過孔)的設(shè)計要點

為了更好地實現(xiàn)熱量傳導(dǎo)以及優(yōu)化焊接過程中的錫料分布,在 FPC 焊錫墊上制作電鍍孔(Plating holes)或稱為過孔(Vias)是一種極為有效的方式。這些電鍍過孔充當(dāng)了熱傳導(dǎo)的重要接口,同時也能引導(dǎo)多余的錫料流動。一般而言,建議在每個 FPC 的單獨焊墊上設(shè)置三個電鍍過孔,若因空間等因素限制,至少也應(yīng)保證有 2.5 個電鍍過孔。當(dāng)激光加熱 FPC 時,熱量可通過這些過孔快速傳遞至底部的印刷電路板(PCB),確保焊接區(qū)域溫度均勻。同時,在焊接過程中,多余的錫料能夠經(jīng)由電鍍孔順利導(dǎo)入到底部 PCB,避免在 FPC 表面形成錫瘤或錫量分布不均的情況,從而提高焊接質(zhì)量和可靠性。

激光錫焊 FPCB 軟板及過孔設(shè)計的建議尺寸

導(dǎo)通孔的孔徑:導(dǎo)通孔的孔徑應(yīng)大于 0.4mm。合適的孔徑能夠保證足夠的錫料流通以及良好的熱傳導(dǎo)路徑。若孔徑過小,一方面會限制錫料的通過量,導(dǎo)致焊接時錫料填充不足,影響焊點的強度和導(dǎo)電性;另一方面,過小的孔徑也不利于熱量的快速傳遞,可能造成局部過熱現(xiàn)象。

導(dǎo)通孔中心到中心的間距:導(dǎo)通孔中心到中心的間距設(shè)計為 1.2mm 較為合適。這樣的間距既能確保每個過孔都能有效地發(fā)揮熱傳導(dǎo)和引導(dǎo)錫料的作用,又能避免過孔之間過于靠近而影響 FPC 的電氣性能和機械強度。如果間距過大,可能無法形成均勻的熱傳導(dǎo)和錫料分布網(wǎng)絡(luò);而間距過小,則可能導(dǎo)致 FPC 基材在鉆孔和電鍍過程中受到過度損傷,降低 FPC 的可靠性。

焊墊間距:焊墊間距需大于 0.2mm。在激光焊接過程中,合適的焊墊間距有助于精確控制激光能量的作用范圍,避免相鄰焊墊之間因激光照射產(chǎn)生相互干擾,如出現(xiàn)錫料橋接等問題。同時,足夠的焊墊間距也方便進(jìn)行焊接操作和后續(xù)的質(zhì)量檢測。

焊墊寬度:將焊墊寬度設(shè)計為 0.9mm,能夠為激光焊接提供足夠的焊接面積,確保焊料與 FPC 和 PCB 之間形成牢固的連接。過窄的焊墊可能導(dǎo)致焊接強度不足,而過寬的焊墊則可能造成激光能量分散,影響焊接效果,并且在高密度布線的 FPC 設(shè)計中,還會占用過多的空間,不利于實現(xiàn)更緊湊的電路布局。

二、設(shè)計適合激光錫焊的 FPC 工裝固定工藝

FPC “柔” 性帶來的挑戰(zhàn)

柔性電路板(FPC)最大的特點在于其 “柔” 性,但這也給激光焊接過程中的定位和固定帶來了諸多難題。在生產(chǎn)過程中,若 FPC 不能被穩(wěn)定、平整地固定,激光焊接時就難以保證焊點位置的準(zhǔn)確性和焊接質(zhì)量的一致性。因為 FPC 在自然狀態(tài)下容易彎曲、變形,這會導(dǎo)致焊接部位的位置發(fā)生偏移,使得激光能量無法準(zhǔn)確地作用于焊盤,從而產(chǎn)生虛焊、短路等焊接缺陷。此外,F(xiàn)PC 的變形還可能影響其與工裝夾具的貼合度,進(jìn)一步降低固定效果。因此,如何將 FPC “變” 為相對剛性的狀態(tài),確保其在焊接過程中的穩(wěn)定性,成為了工裝固定工藝設(shè)計的關(guān)鍵。

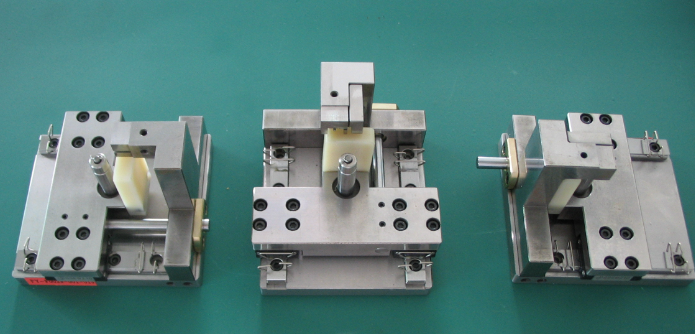

托盤設(shè)計對 FPC 生產(chǎn)良率的關(guān)鍵影響

在實際生產(chǎn)中,常用工裝夾具(托盤)來實現(xiàn) FPC 的固定。托盤的設(shè)計與制作質(zhì)量直接決定了 FPC 的生產(chǎn)良率。其中,確保 FPC 貼裝面的平整是最為關(guān)鍵的要求。影響 FPC 貼裝面平整的因素眾多,主要包括以下幾個方面:

FPC 自身的變形:FPC 在制造、運輸和存儲過程中,可能由于各種原因產(chǎn)生變形,如彎曲、翹曲等。這些變形會導(dǎo)致 FPC 在放置于托盤上時,無法與托盤表面完全貼合,從而使得貼裝面不平整。例如,F(xiàn)PC 在卷對卷生產(chǎn)過程中,如果張力控制不當(dāng),就容易出現(xiàn)卷曲變形;在切割成單個 FPC 時,若切割工藝不合理,也可能引起邊緣變形。

貼附材料的厚度和位置:在 FPC 的生產(chǎn)過程中,通常會在其表面貼附一些材料,如覆蓋膜、補強板等。這些貼附材料的厚度不一致或貼附位置不準(zhǔn)確,都會對 FPC 貼裝面的平整度產(chǎn)生影響。比如,覆蓋膜厚度不均勻,在貼附后會使 FPC 表面出現(xiàn)高低不平的情況;補強板貼附位置偏差,可能導(dǎo)致 FPC 局部受力不均,進(jìn)而引起變形。

FPC 補強板及背膠的厚度:FPC 補強板用于增強 FPC 特定區(qū)域的機械強度,而背膠則用于固定補強板或其他貼附材料。然而,補強板和背膠的厚度如果選擇不當(dāng),也會成為影響 FPC 表面平整的因素。較厚的補強板或背膠可能使 FPC 在貼裝面上形成凸起,影響焊接效果。

消除 FPC 不平整的有效措施

高溫膠紙的合理使用:高溫膠紙在 FPC 的生產(chǎn)過程中常用于固定 FPC 或輔助其他工藝操作,但它也是影響 FPC 表面平整的主要因素之一。為了消除對焊膏印刷和激光焊接的影響,一般要求高溫膠紙距離焊盤 8mm 以上(具體距離取決于焊盤尺寸與膠紙厚度)。如果高溫膠紙距離焊盤過近,在激光焊接過程中,膠紙可能會因受熱而發(fā)生變形、融化,產(chǎn)生的氣體或雜質(zhì)可能會污染焊接區(qū)域,影響焊接質(zhì)量。同時,膠紙的厚度和硬度也會對 FPC 表面的平整度產(chǎn)生影響,因此在選擇高溫膠紙時,應(yīng)選用厚度均勻、柔軟度適中的產(chǎn)品,并嚴(yán)格控制其粘貼位置。

針對 FPC 補強板和背膠的設(shè)計優(yōu)化:FPC 補強板和背膠對 FPC 表面平整的影響不容忽視。一般可通過在托盤上挖槽的方法來解決這一問題。在 FPC 設(shè)計階段,就應(yīng)充分考慮補強板和背膠到焊盤的距離,例如將該距離設(shè)置為 8mm。這樣在制作托盤時,可以根據(jù) FPC 的設(shè)計,在對應(yīng)位置挖出合適深度和尺寸的槽,使補強板和背膠能夠嵌入槽內(nèi),從而保證 FPC 貼裝面的平整度。此外,在選擇補強板和背膠材料時,應(yīng)盡量選用厚度均勻、硬度適中的產(chǎn)品,以減少對 FPC 平整度的影響。

磁性夾具壓片的參數(shù)選擇:磁性夾具壓片在 FPC 的固定過程中起著重要作用。一般選用 0.06mm 厚的不銹鋼作為壓片材料,這種厚度既能保證壓片具有足夠的強度來固定 FPC,又不會因過厚而對 FPC 表面造成過大壓力,導(dǎo)致 FPC 變形。壓片的開口尺寸應(yīng)比印刷焊盤大 6 - 8mm 以上,這樣可以確保在固定 FPC 時,壓片不會遮擋焊盤,同時又能有效地將 FPC 壓緊在托盤上,保證焊接過程中 FPC 的穩(wěn)定性。

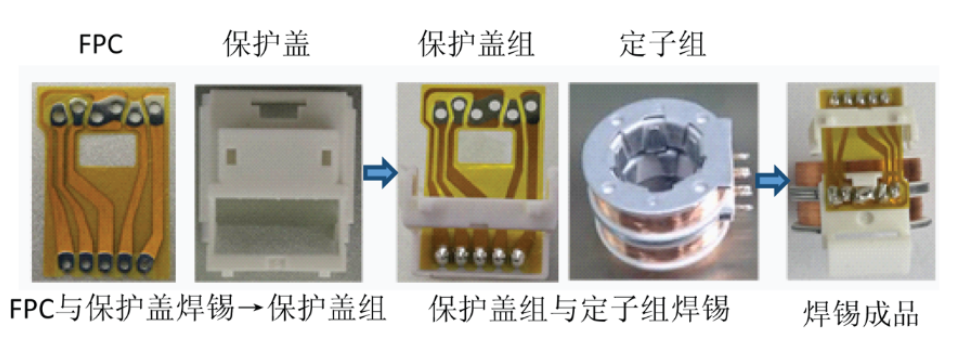

大研智造作為在激光錫焊領(lǐng)域擁有深厚技術(shù)積累和豐富實踐經(jīng)驗的企業(yè),其激光錫球焊機在焊接 FPC 軟板方面展現(xiàn)出了卓越的性能。該設(shè)備能夠精確處理微小間距的焊接任務(wù),最小焊盤尺寸可達(dá) 0.15mm,焊盤間距僅為 0.25mm,定位精度高達(dá) 0.15mm,完全能夠滿足 FPC 激光焊接對高精度的要求。同時,大研智造的技術(shù)團(tuán)隊在協(xié)助客戶進(jìn)行 FPC 設(shè)計時,能夠依據(jù)激光焊接工藝的特點,為客戶提供專業(yè)的結(jié)構(gòu)設(shè)計和工裝固定工藝建議,確保客戶的 FPC 軟板設(shè)計與激光焊接工藝完美適配,從而實現(xiàn)高效、高質(zhì)量的焊接生產(chǎn)。

在電子制造行業(yè)競爭日益激烈的今天,優(yōu)化 FPC 軟板的設(shè)計以適應(yīng)激光焊接工藝,不僅能夠提升產(chǎn)品的質(zhì)量和可靠性,還能顯著提高生產(chǎn)效率,降低生產(chǎn)成本。如果您在 FPC 軟板設(shè)計或激光焊接工藝方面存在疑問,或者正在尋求專業(yè)的激光焊接解決方案,歡迎隨時聯(lián)系大研智造。我們擁有專業(yè)的技術(shù)團(tuán)隊,將竭誠為您服務(wù),助力您在電子制造領(lǐng)域取得更大的成功。

審核編輯 黃宇

-

FPC

+關(guān)注

關(guān)注

71文章

985瀏覽量

65318 -

激光焊接

+關(guān)注

關(guān)注

4文章

559瀏覽量

21675

發(fā)布評論請先 登錄

大研智造:高精度焊接必看!FPC激光點焊標(biāo)準(zhǔn)、優(yōu)勢及設(shè)備革新指南

大研智造激光錫焊機在 6 毫米微型揚聲器引線焊接的應(yīng)用:從手工困境到精密智造的跨越

激光錫焊治具全解析:結(jié)構(gòu)、功能與大研智造的創(chuàng)新應(yīng)用

激光錫焊用多少瓦的激光器?大研智造全面解析功率選擇策略 —— 從 5W 到 600W,精準(zhǔn)匹配不同場景的焊接需

從“制造”到“智造”:大研智造激光錫球焊錫機如何定義焊接新范式?

大研智造激光焊錫機:助力企業(yè)在焊接工藝上的華麗蛻變

大研智造激光焊錫機:突破TF卡FPC延長線焊接困境

大研智造激光錫球焊錫機:攻克精密焊接難題的“利器”

技術(shù)革新:激光錫絲焊接機助力FPC針腳軟板焊接

點錫膏激光焊接和送錫絲激光焊接如何選擇

大研智造激光焊錫機技術(shù)在微型步進(jìn)馬達(dá)定子組FPC焊接中的應(yīng)用

PCB硬板與FPC軟板該如何選擇?

大研智造 精密焊接,精準(zhǔn)未來:激光錫球焊接技術(shù)的優(yōu)勢剖析

大研智造激光錫球焊接技術(shù):航空航天工業(yè)的新焊接解決方案

FPC 軟板激光焊接:大研智造教你從結(jié)構(gòu)到工裝的設(shè)計秘籍

FPC 軟板激光焊接:大研智造教你從結(jié)構(gòu)到工裝的設(shè)計秘籍

評論