一、注塑行業數據采集的痛點與轉型需求

1. 傳統模式的效率瓶頸

點表配置繁瑣:傳統數據采集依賴人工逐條配置寄存器地址、數據類型等參數,單臺注塑機需耗時4-6小時,中型工廠(30臺以上)部署周期超1個月,且錯誤率高達15%。

協議割裂:注塑機品牌混雜(如海天、震雄、恩格爾等),協議差異大(Modbus、Profinet、CANopen等),需多套網關并行,兼容性成本占IT預算的30%。

實時性不足:傳統方案數據采集周期≥200ms,無法捕捉保壓階段壓力突變(±5MPa/10ms級波動),導致次品率增加5%。

2. 隱性成本黑洞

知識流失風險:點表配置依賴工程師經驗,人員流動導致工藝參數邏輯失傳,新員工培訓周期長達6個月。

維護成本高企:設備升級或協議變更需重新配置點表,年維護費用超220萬元(以中型工廠為例)。

二、深控技術不需要點表的工業網關的技術突破

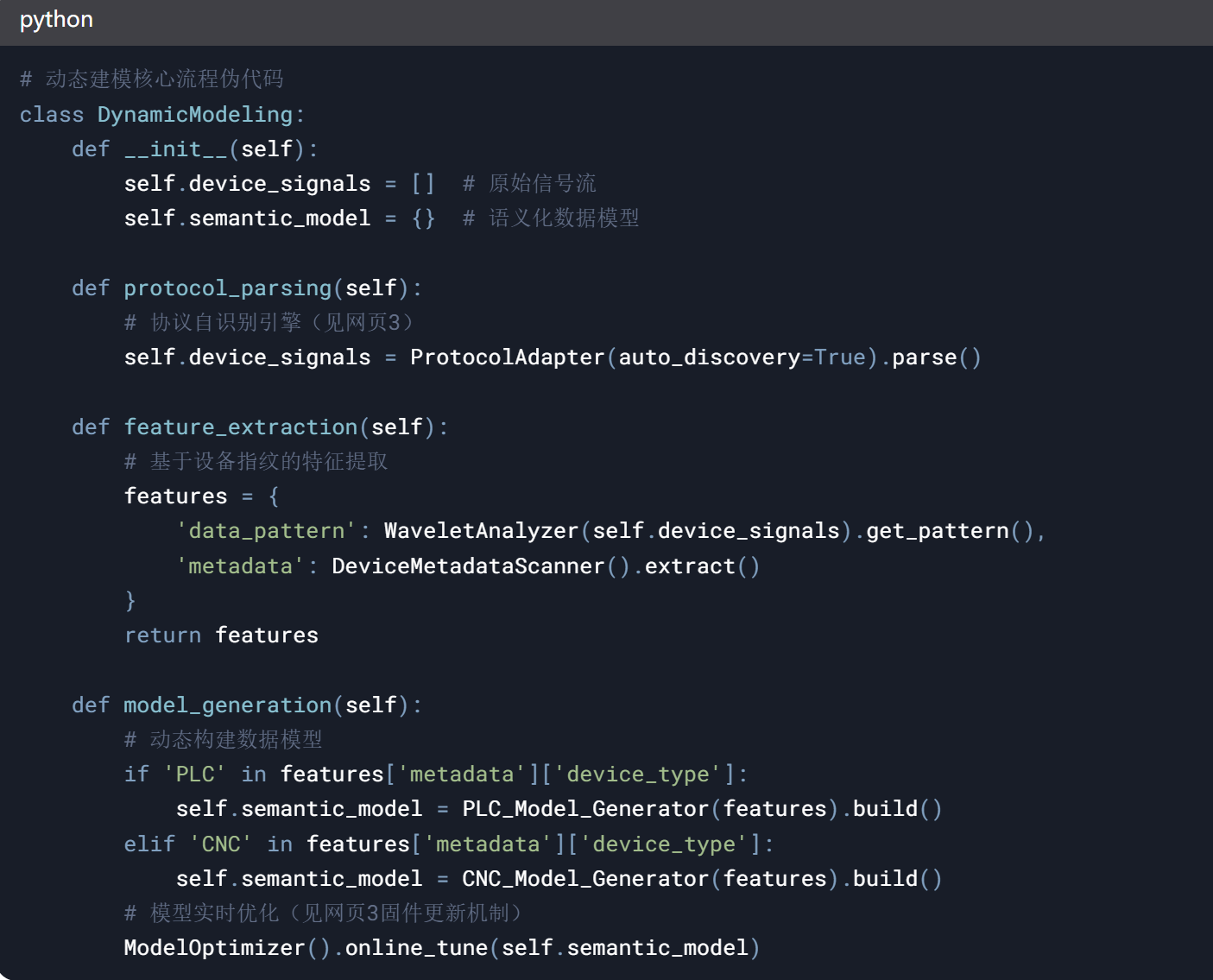

1. 深控技術的無點表數據采集:協議自識別與動態建模

協議庫全覆蓋:預置1000+工業協議(覆蓋西門子、三菱、歐姆龍等主流品牌),支持動態協議識別(如發那科Profinet與海天Modbus混合環境自動適配)。

設備指紋識別:通過電流紋波、通信時序等物理特征構建設備唯一ID,替代人工命名,識別準確率99.8%。

語義化標簽生成:自動生成如“注塑機_模具溫度_℃_實際值”等業務語義標簽,消除數據歧義,支持跨系統數據互通。

2. 全兼容架構設計

多接口適配:支持以太網、RS485、CAN等物理接口,兼容新舊設備混合場景(如1980年代機械儀表與新型物聯網傳感器)。

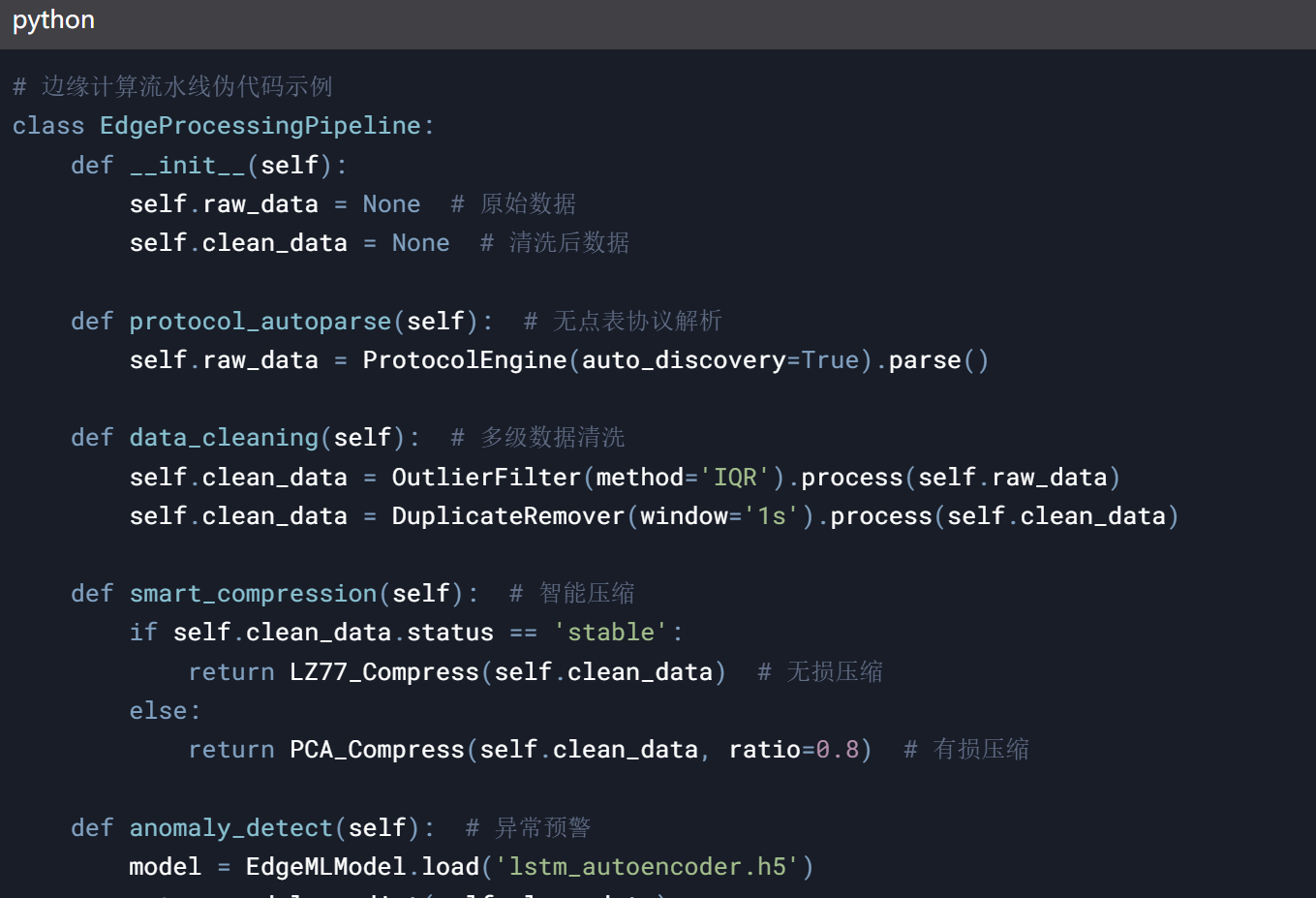

邊緣計算優化:內置輕量化AI模型(如LSTM-Autoencoder),實現數據清洗、壓縮、異常檢測本地處理,帶寬占用降低60%。

3. 秒級響應能力

μs級時鐘同步:采用IEEE 1588v2協議,確保射膠階段壓力、溫度、速度數據嚴格對齊,時序誤差<1μs。

斷點續傳與緩存:支持72小時本地存儲,網絡中斷后數據完整率99.999%,恢復響應時間<50ms。

三、應用場景與客戶價值

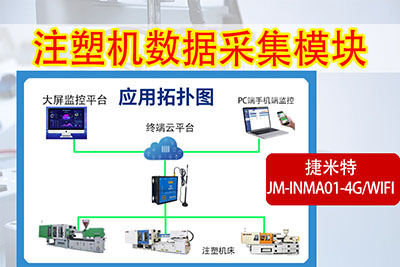

1. 多品牌設備統一監控

案例:某汽車燈罩廠整合20臺注塑機(品牌涵蓋住友、海天、赫斯基),72小時完成全域接入,OEE(設備綜合效率)提升25%。

深控技術的技術實現:協議自識別引擎自動生成統一數據標簽,MES看板實時展示跨設備能耗、故障率對比。

2. 工藝優化與質量追溯

動態參數校準:基于歷史數據訓練AI模型,實時推薦最優參數組合(如熔體溫度±1℃),良率從95%提升至99.5%。

全流程追溯:從原料烘干到成品冷卻,500+參數自動關聯批次號,質量問題定位時間從3小時縮至5分鐘。

3. 能耗管理與成本控制

智能節電策略:關聯電表數據與工藝參數,識別空載耗電并自動切換節能模式,單機年節電12萬度,ROI<6個月。

模具壽命延長:實時監測開合模次數與受力峰值,預警模具裂紋,更換周期延長30%,年節省成本240萬元。

四、客戶價值驗證

1. 效率提升數據對比

2. 客戶案例成效

某3C電子廠:部署后設備利用率提升20%,年減少非計劃停機損失500萬元。

某醫療注塑企業:通過GMP合規審計時間從28天縮短至3天,數據追溯準確率100%。

五、行業范式重構的深遠意義

深控技術的不需要點表的工業數采網關通過協議無感化、數據語義化、響應實時化三大革新,推動注塑行業從“經驗驅動”轉向“數據驅動”:

知識資產沉淀:配置邏輯與工藝參數自動歸檔,形成企業數字基因庫,抵御人才流動風險。

生態開放兼容:支持與MES/ERP系統無縫對接(如SAP、西門子Opcenter),加速全產業鏈數字化協同。

可持續發展:通過碳足跡追蹤與材料利用率分析,助力企業實現綠色制造目標。

延伸資源

深控技術承諾:免費提供兼容性測試工具與ROI計算模型,助力企業快速驗證轉型價值。

審核編輯 黃宇

-

數據采集

+關注

關注

40文章

6886瀏覽量

115574 -

工業網關

+關注

關注

0文章

464瀏覽量

12037

發布評論請先 登錄

無點表·全兼容·秒級響應——深控技術工業網關重塑注塑行業數據采集范式

無點表·全兼容·秒級響應——深控技術工業網關重塑注塑行業數據采集范式

評論