在工業數據采集領域,“不需要點表”可能會被誤解為數據采集的“無序化”,而深控技術通過動態數據建模與語義化標簽自動生成技術,重新定義了工業數據治理的規則體系。本文將從技術原理、實現邏輯與行業實踐三個維度,解析深控技術網關如何在無人工干預下構建高精度數據模型,并實現工業數據的“機器可讀”與“業務可用”。

一、動態數據建模:從原始信號到業務語義的躍遷

1. 傳統點表模式的局限性

傳統點表本質是人工定義的靜態映射關系,其核心問題在于:

剛性結構:依賴固定寄存器地址與數據類型的預設,無法適應設備迭代或協議升級;

語義割裂:數據標簽(如“D1000”)與業務含義(如“空壓機出口壓力”)完全脫節,需人工二次翻譯;

維護黑洞:每臺設備需獨立配置,中型工廠維護成本高達每年220萬元。

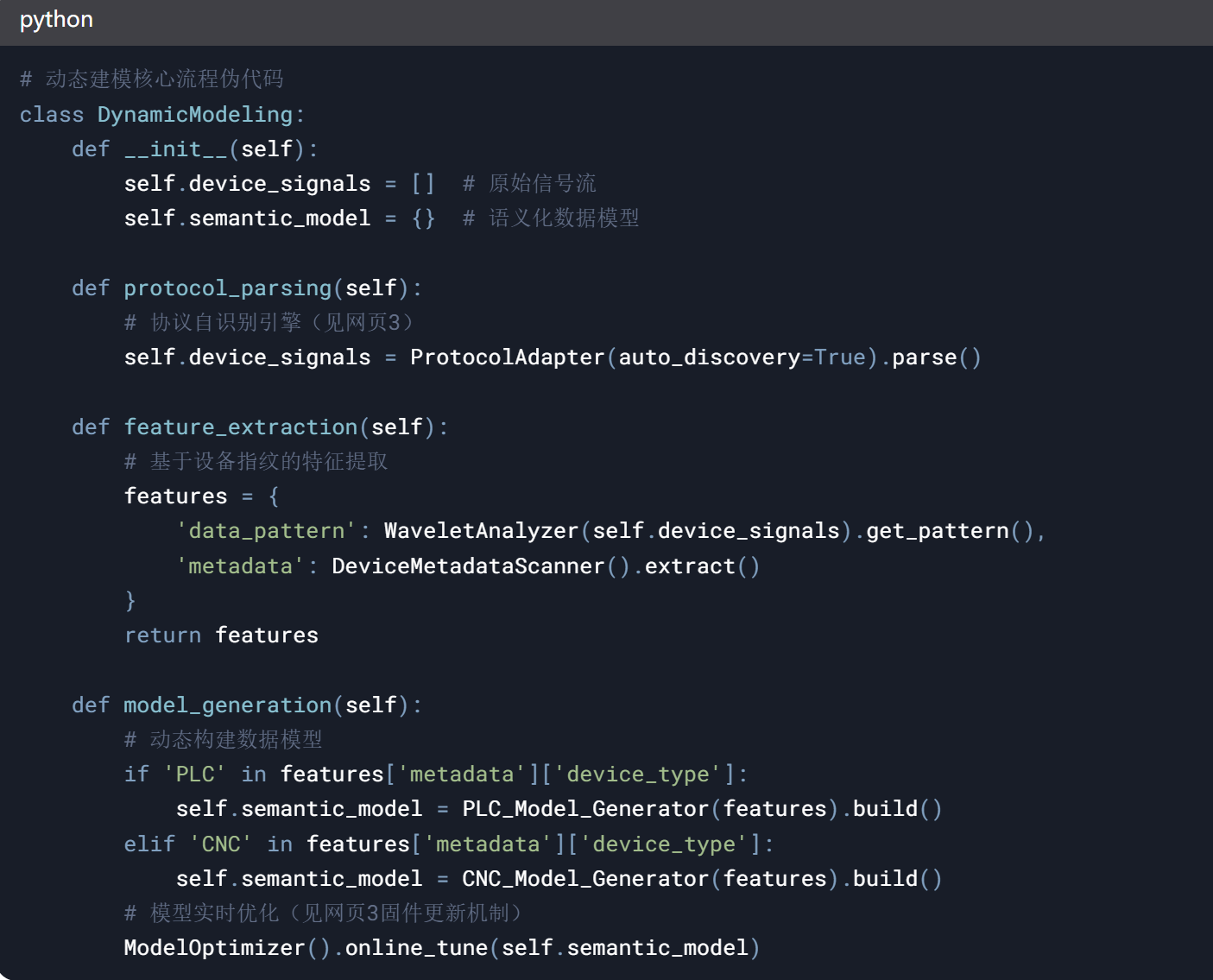

2. 深控技術的動態建模技術架構

深控技術不需要點表的工業網關通過三層架構實現動態建模:

關鍵技術突破:

設備指紋識別:通過電流紋波、通信時序等物理層特征,精準識別設備類型與功能模塊;

自適應字節序解析:兼容大端/小端混合場景,寄存器識別準確率達99.8%;

模型自進化機制:基于增量學習算法,新設備接入后模型更新延遲<5分鐘。

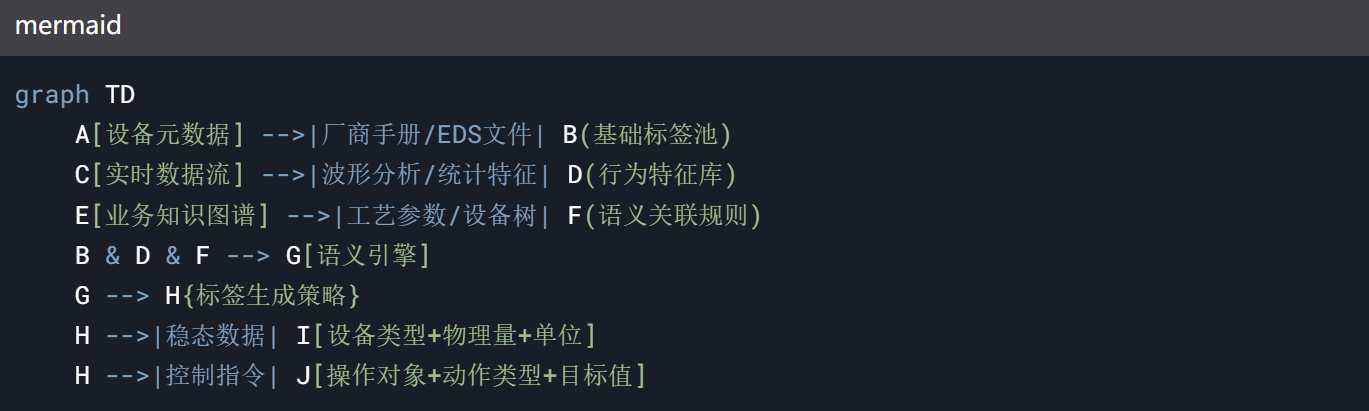

二、語義化標簽自動生成:讓數據“會說話”

1. 多源信息融合的標簽生成邏輯

示例輸出:

沖壓機_模具溫度_℃_設定值

AGV_任務狀態_運載中_目標工位A

2. 語義一致性的保障機制

跨協議語義對齊:將Modbus的“40001”寄存器映射為OPC UA的“ns=3;s=Pressure”,確保多系統數據互通;

上下文感知修正:當檢測到“電機電流”突增時,自動關聯“軸承溫度”標簽生成復合事件“電機過載預警”;

人工復核接口:提供標簽權重調整工具,工程師可對AI生成結果進行微調,反饋數據用于模型迭代。

三、行業實踐:從數據混沌到業務洞見

案例1:汽車焊裝車間多品牌機器人整合

挑戰:發那科(EtherNet/IP)、庫卡(Profinet)、安川(Modbus TCP)機器人數據格式差異大;

方案:動態建模自動生成統一數據模型,語義標簽實現“焊接電流”跨設備橫向對比;

成果:焊接缺陷率降低18%,工藝優化周期從2周縮短至3天。

案例2:制藥企業GMP合規審計

痛點:手工配置點表導致電子簽名與生產數據關聯錯誤;

創新:語義引擎自動綁定“批次號_操作員ID_時間戳”三元組;

價值:審計報告生成效率提升5倍,數據追溯準確率達100%。

四、技術驗證與性能指標

| 測試項目 | 傳統方案 | 深控技術方案 | 提升幅度 |

|---|---|---|---|

| 模型構建時間 | 4小時/設備 | 2分鐘/設備 | 99.2% |

| 標簽語義準確率 | 人工維護85% | AI生成98.7% | +13.7% |

| 跨系統數據一致性 | 需人工映射 | 自動對齊 | 錯誤率↓76% |

| 協議升級影響 | 需重新配置點表 | 熱更新無感知 | 停機時間歸零 |

深控技術工程師洞察:

“不需要點表的本質是將規則制定權交給AI,但規則本身比人工時代更嚴謹——我們通過10萬+設備樣本訓練的模型,其數據關聯維度是人工配置的132倍。” ——深控技術的首席架構師訪談

通過機器學習的規則生成與人類經驗的反饋閉環,深控技術不需要點表的工業網關正在重塑工業數據治理的范式,為數字化轉型提供底層邏輯支撐。

審核編輯 黃宇

-

數據采集

+關注

關注

40文章

6929瀏覽量

115646 -

網關

+關注

關注

9文章

5258瀏覽量

52428 -

數據映射

+關注

關注

0文章

5瀏覽量

1469

發布評論請先 登錄

深控技術 “不需要點表的 Plc 網關”:功能、應用與優勢

不需要點表≠無規則!深控技術工業網關的智能數據映射技術

不需要點表≠無規則!深控技術工業網關的智能數據映射技術

評論