一、實際場景與問題

在某大型啤酒生產企業的灌裝車間,多條生產線并行運轉,每小時需完成上萬瓶啤酒的壓蓋封裝任務。壓蓋機通過PLC控制壓蓋力度、轉速、傳送帶速度等參數,確保瓶蓋與瓶身緊密結合且不損傷瓶體。然而,企業過去依賴人工巡檢和簡單的本地監控設備管理壓蓋機:操作人員需每隔一段時間到生產線旁查看壓蓋機儀表盤數據,手動記錄設備運行參數;若發現壓蓋異常,需現場調試PLC程序,或聯系技術人員到場處理。

這種管理方式問題頻發。一方面,人工巡檢間隔內,設備可能出現壓蓋力度不穩定、傳送帶卡頓等故障,導致瓶蓋密封不嚴、啤酒漏液,造成產品批量不合格,原料成本增加。另一方面,本地監控設備僅能存儲少量數據,缺乏對壓蓋機運行數據的深度分析,企業難以總結設備運行規律、優化生產參數,長期處于“被動維修”狀態,設備綜合效率(OEE)難以提升。

二、方案概述與架構

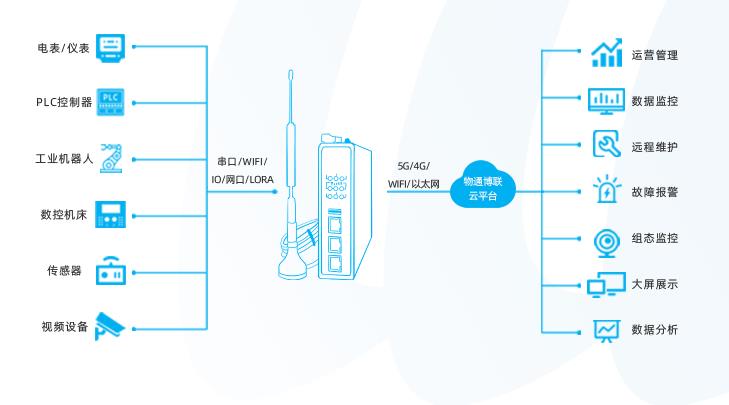

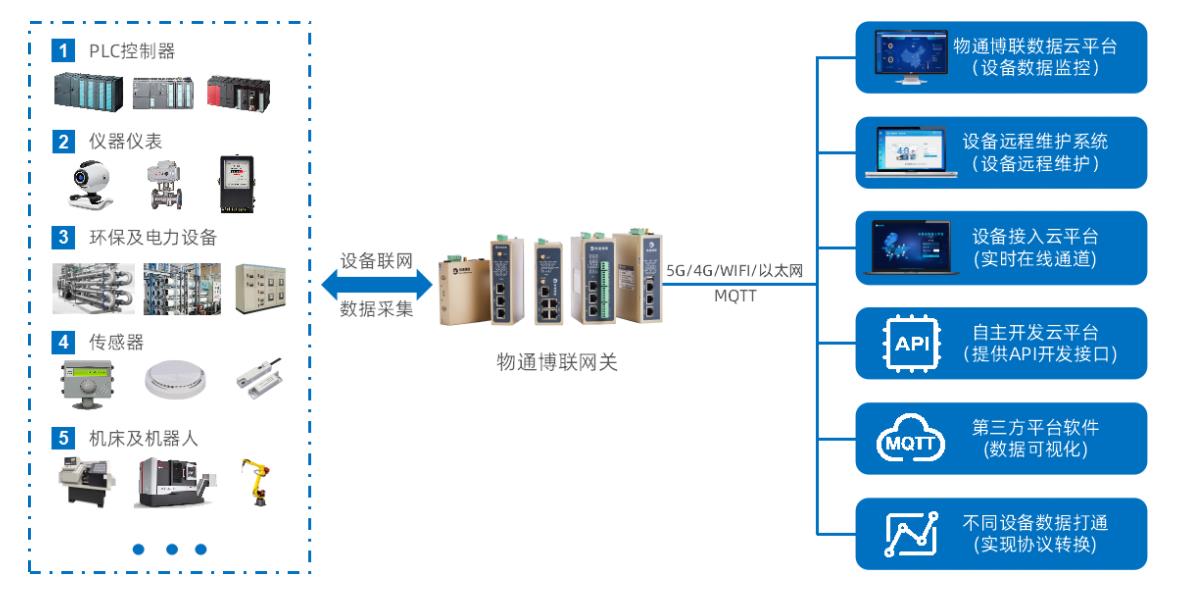

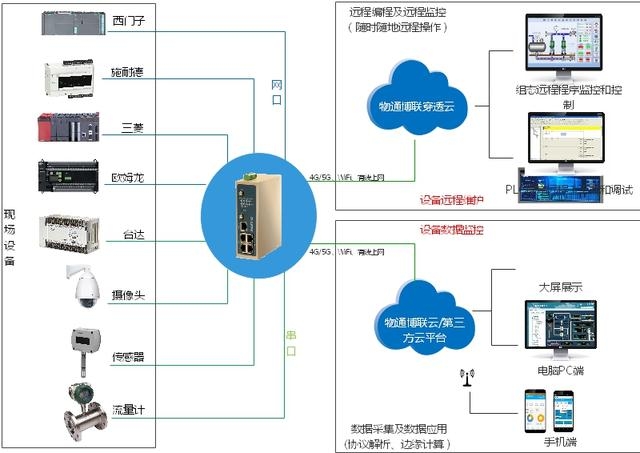

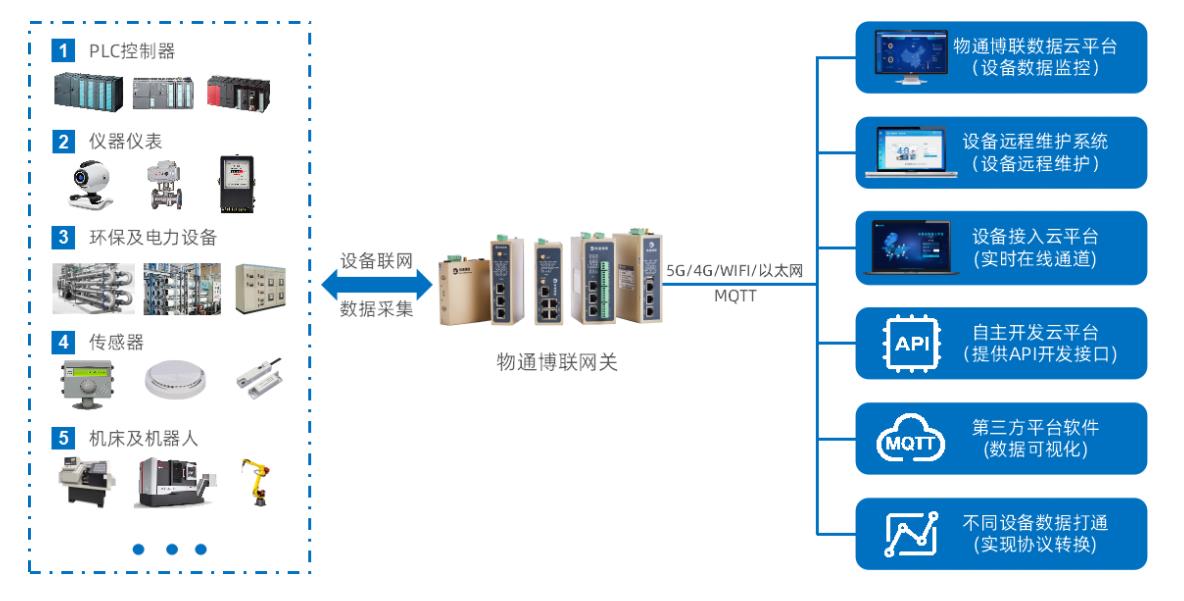

數之能數據中臺接入壓蓋機plc,實時采集壓蓋力度、轉速、傳送帶速度、運行時間、故障代碼等關鍵數據能歐,實現壓蓋機運行狀態的實時監控、故障預警、遠程維護和生產優化,為企業提供全流程、智能化的設備管理服務,保障壓蓋機高效、穩定運行。架構如下:

設備層:包括壓蓋機本體、PLC控制器、壓力傳感器、轉速傳感器、位置傳感器等設備,負責采集壓蓋機運行過程中的各種數據。

傳輸層:數之能數據中臺接收傳輸過來的數據,通過數據清洗、轉換、聚合等處理,實現設備狀態監測、故障診斷、性能優化等功能。

應用層:管理人員通過電腦、手機、平板等終端設備,登錄監控平臺,實時查看壓蓋機的運行狀態、接收故障告警信息、進行遠程控制與管理等操作。同時,平臺提供可視化報表和數據分析結果,輔助企業決策。

實現功能

1、采集監測壓蓋機的壓蓋力度、轉速、傳送帶速度、運行時間、故障代碼等關鍵數據,可實時查看壓蓋機的運行畫面和參數,以儀表盤呈現設備運行效率,及時掌握設備運行狀態。

2、一旦數據觸發告警規則,系統立即通過短信、微信、郵件等多種方式向相關人員發送告警信息,并在監控界面上展示故障設備、故障類型及可能原因。

3、支持管理人員通過監控平臺對壓蓋機PLC進行遠程上下載程序、修改參數、啟停設備等操作。當設備需要維護時,技術人員無需到現場,可直接遠程解決問題。

4、對采集到的海量數據進行深度分析,計算設備綜合效率(OEE)、壓蓋合格率、單位能耗等關鍵指標,并通過圖表展示設備性能變化趨勢。企業可依據分析結果,制定科學決策。

5、生成日報、周報、月報等各類數據報表,統計壓蓋機的運行時長、生產數量、故障次數、能耗消耗等信息,便于企業進行數據存檔、匯報和跨部門協作。

審核編輯 黃宇

-

plc

+關注

關注

5031文章

13736瀏覽量

472257 -

物聯網

+關注

關注

2927文章

45900瀏覽量

388231 -

數據采集

+關注

關注

40文章

6963瀏覽量

115741

發布評論請先 登錄

押出機PLC數據采集遠程監控系統方案

PLC數據采集模塊與工業物聯網的結合

和利時PLC數據采集物聯網解決方案

壓蓋機PLC數據采集物聯網系統方案

壓蓋機PLC數據采集物聯網系統方案

評論