文章來源:學習那些事

原文作者:前路漫漫

本文介紹了激光劃片的原理與設備工藝。

技術原理與核心優勢

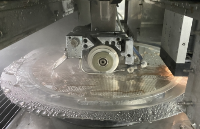

激光劃片作為新興材料加工技術,近年來憑借非接觸式加工特性實現快速發展。其工作機制是將高峰值功率激光束經擴束、整形后,精準聚焦于藍寶石基片、硅片、碳化硅(SiC)基片或金剛石等硬脆材料表面,通過高溫汽化或升華效應實現材料分離。

該技術具備四大核心優勢:

1.無損加工特性:采用非接觸式劃切,避免機械應力作用,可完全消除崩角缺陷,切口表面光滑無裂紋,顯著提升產品切割質量與成品率;

2.高精度微加工能力:憑借微米級劃切精度與極窄切縫,可實現無縫切割效果,使晶圓排布密度提升,有效降低基底材料消耗成本;

3.異形加工靈活性:支持線段、圓弧等復雜幾何圖形劃切,在同等晶圓尺寸下可增加有效晶粒數量,最大化基底空間利用率;

4.綠色制造優勢:無需刀具更換與冷卻液消耗,既降低耗材成本,又避免加工廢液污染,契合環保生產需求。上述特性使其成為高精度聲波器件等可靠性要求嚴苛產品的首選加工工藝。

核心設備與系統參數

激光器作為激光劃片設備的核心組件,通常占設備總成本的40%左右。按工作物質分類,工業級激光器主要包括固體激光器、CO?激光器、準分子激光器、半導體激光器及光纖激光器。其中,脈沖固體激光器因易維護、長壽命(部分型號保修期達10萬小時)等優勢,成為劃片設備的主流選擇。

激光束質量直接影響劃切效果,基模光束(光斑直徑≤1.3μm)可實現最佳切割精度。精細劃片常用的脈沖固體激光器波長涵蓋1064nm、532nm、355nm、266nm四檔。受技術發展限制,當前激光脈沖寬度多在 1~100ns區間,重復頻率范圍為幾千赫至幾百千赫。

光束傳遞系統利用高斯光束高方向性與功率密度特性,但需克服光束發散(毫弧度量級)及出口光斑(直徑約1mm)限制。通過聚焦透鏡優化,可按需調節光斑直徑、焦深及功率密度參數:光斑越小則功率密度越高,材料去除能力越強。實際應用中需結合材料特性(硬度、熱導率等)進行參數匹配,以獲得理想劃切效果。

工藝控制與應用案例

激光劃切采用 “光束固定-工件運動” 模式,工作臺承載材料按預設路徑移動完成圖形加工。需特別注意工作臺啟停時序與激光觸發的協同控制 —— 若二者匹配失準,將導致加工邊緣畸變、良率下降,甚至造成廢片。

以藍光LED藍寶石晶圓劃切為例:針對微米級切縫、20~30μm深度加工需求,優選355nm或266nm紫外脈沖固體激光器,通過工藝優化可實現最高20片/小時的加工產能。此類應用充分驗證了激光劃片在硬脆材料微加工領域的技術優勢。

不同材料體系(如硅基半導體、陶瓷封裝基板)需通過大量工藝實驗確定激光波長、功率、脈沖寬度、重復頻率及工作臺運動參數的最優組合。該動態匹配過程是實現高精度、高效率劃片的關鍵環節。

應用挑戰與技術瓶頸

盡管具備顯著技術優勢,激光劃片在產業化應用中仍面臨三大核心難題:

1.熱效應影響:高能量激光作用導致劃切區域溫度驟升,引發材料邊緣化學相變(如碳化、氧化)與物理結構損傷(晶格畸變),尤其在藍寶石、碳化硅等熱導率低的材料加工中更為顯著。

2.回焊與重鑄缺陷:瞬間高溫使熔融態材料在冷卻時重新附著于切口邊緣,形成不規則凸起或熔渣殘留,影響后續封裝精度。

3.粉塵污染風險:汽化材料形成的微米級顆粒易吸附于晶圓表面,若未及時清除將造成鍵合不良、短路等失效隱患。

理論研究表明,皮秒級(ps)超短脈沖激光可通過 “冷加工” 機制規避熱效應,但當前商用皮秒激光器成本達納秒級設備的3-5倍,使中小企業難以承受。行業數據顯示,采用皮秒激光雖可將熱影響區縮小至5μm以內,但設備投資回收期延長至2-3年。

工藝優化解決方案

針對上述瓶頸,設備廠商開發四大創新工藝體系:

1.表面保護膜涂覆技術采用水溶性高分子材料(如 PVA 薄膜)在晶圓表面形成 10-20μm防護層,通過物理阻隔捕獲切割粉塵。加工后經DI水超聲清洗(40kHz,5min)即可完全剝離,異物附著率從傳統工藝的12%降至1.5%以下。該技術特別適用于倒裝芯片(Flip Chip)制程,可將鍵合不良率降低 37%。

2.多光束陣列劃片工藝基于衍射光學元件(DOE)將單束激光分解為16-64束平行子光束,通過相位控制實現同步加工。相比單光束,該技術可使切割效率提升4倍(如藍寶石劃切速度從80mm/s增至320mm/s),切縫寬度縮至35μm,且熱影響區減小60%。

3.微水導激光切割系統利用10-50MPa高壓水流形成 “光導纖維”效應,將激光束約束在直徑50-200μm的水柱內傳輸。技術實測顯示,該工藝可使碳化硅晶圓劃片的熱影響深度從80μm降至15μm,同時通過水流沖刷實現實時除塵,粉塵濃度控制在0.1mg/m3以下。其設備支持0.1-3mm厚度材料加工,切割精度達±2μm。

4.隱形切割(TLS)工藝通過紅外激光(如1064nm)聚焦至材料亞表層(深度 50-200μm),利用多光子吸收效應形成改性層,后續經擴張膜機械應力實現晶粒分離。該技術徹底消除表面損傷,尤其適用于超薄芯片(<50μm)加工,韓國三星已將其應用于3D堆疊封裝制程,良品率提升至99.2%。

行業應用拓展

憑借工藝優化帶來的技術突破,激光劃片已形成三大核心應用領域:

第三代半導體加工:在SiC功率器件劃片中,微水導工藝使裂片良率從78%提升至95%;

光伏產業革新:多光束技術實現半片電池切割,硅片損耗率降低至0.3%;

先進封裝領域:隱形切割支撐2.5D/3D封裝中的超薄晶圓處理,助力HBM芯片量產。

-

激光器

+關注

關注

17文章

2674瀏覽量

61835 -

晶圓

+關注

關注

52文章

5111瀏覽量

129133 -

激光劃片

+關注

關注

1文章

4瀏覽量

1116

原文標題:激光劃片

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

藍鵬測控的激光測徑儀有哪些技術優勢

GPP二極管、可控硅的激光劃片工藝

激光傳感器測量距離的方法及技術優勢

“魔法”激光劃片 - MAHOH

美JPSA公司在中國獲得激光劃片專利

LED激光劃片的特點及其照明領域的應用介紹

未來一、二年內博捷芯劃片機將推出激光劃片機系列設備

全自動晶圓劃片機的應用產品優勢

激光劃片的技術原理與核心優勢

激光劃片的技術原理與核心優勢

評論