在制造業(yè)數(shù)字化轉(zhuǎn)型的宏大浪潮里,企業(yè)資源計劃(ERP)系統(tǒng)和制造執(zhí)行系統(tǒng)(MES)宛如一對默契十足的搭檔,攜手為現(xiàn)代工廠的高效運轉(zhuǎn)保駕護航。今天,就讓我們走進一家制造工廠,看看這兩個系統(tǒng)是如何協(xié)同工作的。

這家工廠主要生產(chǎn)各類電子產(chǎn)品,以往在傳統(tǒng)生產(chǎn)管理模式下,各部門之間信息流通不暢,猶如一個個孤立的 “信息孤島”。計劃部門制定的生產(chǎn)計劃,到了生產(chǎn)車間,常常因為各種實際情況難以順利執(zhí)行,導(dǎo)致生產(chǎn)效率低下,成本居高不下。為了改變這一現(xiàn)狀,工廠決定引入 ERP 和 MES 系統(tǒng),并著力實現(xiàn)二者的協(xié)同。

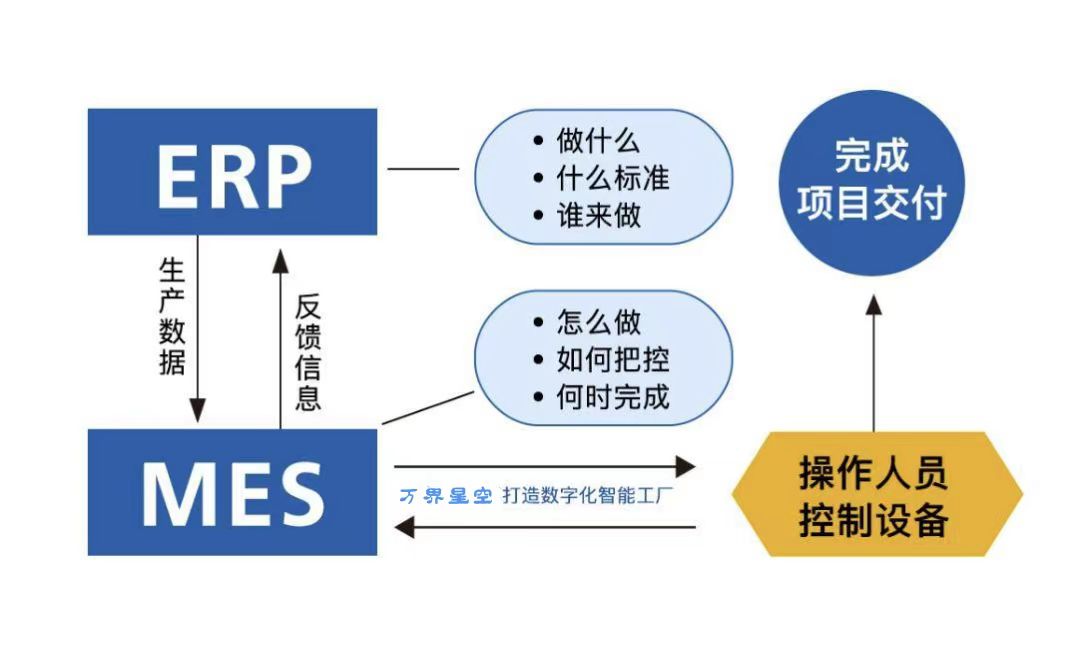

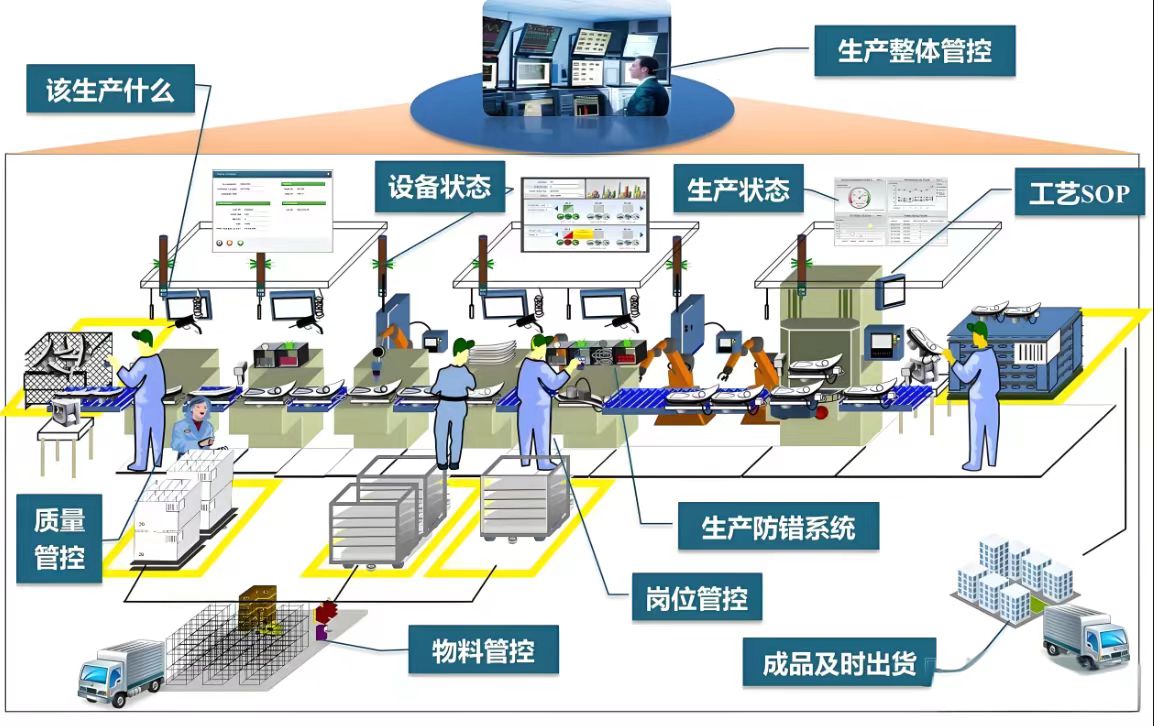

ERP 和 MES 的功能定位存在著明顯差異。從數(shù)據(jù)時效性維度來看,ERP 側(cè)重于月 / 周級別的計劃管理,主要處理訂單、庫存、財務(wù)等結(jié)構(gòu)化數(shù)據(jù)。它就像是工廠的 “大腦”,站在宏觀層面規(guī)劃著生產(chǎn)的大方向。而 MES 則以分鐘 / 秒級的高頻率采集設(shè)備狀態(tài)、工藝參數(shù)等實時數(shù)據(jù),猶如工廠的 “神經(jīng)系統(tǒng)”,敏銳地感知著生產(chǎn)一線的每一個細微變化。比如,在生產(chǎn)線上,ERP 系統(tǒng)每個月會生成一份詳細的生產(chǎn)計劃,告訴工廠這個月要生產(chǎn)多少數(shù)量的各類產(chǎn)品。而 MES 系統(tǒng)則時刻盯著生產(chǎn)設(shè)備,像一臺關(guān)鍵設(shè)備的溫度、轉(zhuǎn)速等參數(shù),一旦出現(xiàn)異常,能在極短時間內(nèi)捕捉到。

管理顆粒度上,二者也大不相同。ERP 管理對象以 “訂單” 為單位,關(guān)注的是批次級的物料消耗。而 MES 則細致入微,會跟蹤到具體的工單、設(shè)備,甚至單個產(chǎn)品的生產(chǎn)履歷。打個比方,ERP 記錄著某一批次原材料的采購成本,而 MES 則精確地記錄下每一個產(chǎn)品在生產(chǎn)過程中的每一道工序的具體數(shù)據(jù),像焊接時間、貼片精度等。

決策響應(yīng)速度方面,ERP 系統(tǒng)基于 T+1 數(shù)據(jù)進行周期性的策略調(diào)整。而 MES 具備實時異常攔截能力,當(dāng)生產(chǎn)過程中出現(xiàn)如設(shè)備故障、質(zhì)量偏差等異常情況時,MES 能在瞬間做出反應(yīng)。比如,當(dāng)一臺檢測設(shè)備發(fā)現(xiàn)產(chǎn)品某個關(guān)鍵尺寸超出標(biāo)準(zhǔn)范圍,MES 會立刻發(fā)出警報,并暫停相關(guān)生產(chǎn)環(huán)節(jié),同時將異常信息迅速傳遞出去。

那么,這兩個功能各異的系統(tǒng)是如何協(xié)同工作的呢?這里面有著四大核心協(xié)同機制。

計劃與執(zhí)行的數(shù)字孿生映射是關(guān)鍵的一環(huán)。通過雙向數(shù)據(jù)接口,ERP 中的生產(chǎn)計劃模塊與 MES 的工單排程模塊緊密相連,形成動態(tài)關(guān)聯(lián)。就好像 ERP 制定了一場戰(zhàn)役的總體戰(zhàn)略,而 MES 則負責(zé)將戰(zhàn)略細化為每一場具體戰(zhàn)斗的部署。ERP 下達生產(chǎn)計劃后,MES 會根據(jù)工廠的實際生產(chǎn)情況,如設(shè)備的運行狀態(tài)、工人的排班等,將計劃分解為一個個具體的工序工單,并合理安排生產(chǎn)順序和時間。在這個過程中,MES 還會根據(jù)設(shè)備的綜合效率(OEE)數(shù)據(jù),動態(tài)調(diào)整產(chǎn)線負荷,確保生產(chǎn)計劃能夠高效、順利地執(zhí)行。

物料流的精準(zhǔn)控制也至關(guān)重要。ERP 的物料需求計劃與 MES 的物料追溯形成了一個閉環(huán)。ERP 會向 MES 傳遞物料清單(BOM)和齊套檢查規(guī)則,告訴 MES 生產(chǎn)所需的各種物料及其數(shù)量。MES 則實時反饋原料消耗的實際情況,一旦發(fā)現(xiàn)消耗偏差,會及時通知 ERP。雙方通過協(xié)同計算,能夠動態(tài)調(diào)整安全庫存,避免物料積壓或缺貨的情況發(fā)生。在生產(chǎn)過程中,每一個物料的使用都被精準(zhǔn)記錄和跟蹤,從原材料進入工廠,到最終產(chǎn)品出廠,整個物料流的信息都清晰可查。

質(zhì)量數(shù)據(jù)的跨系統(tǒng)聯(lián)動對于保障產(chǎn)品質(zhì)量意義重大。MES 采集的過程質(zhì)量數(shù)據(jù),如各類檢測數(shù)據(jù)、質(zhì)量控制圖表等,會與 ERP 的質(zhì)量管理模塊深度集成。MES 實時將檢測結(jié)果傳遞至 ERP 的質(zhì)量看板,一旦發(fā)現(xiàn)質(zhì)量問題,ERP 能夠迅速觸發(fā)供應(yīng)商質(zhì)量索賠流程,同時,質(zhì)量成本數(shù)據(jù)也會反哺到 ERP 的成本核算模塊。這使得工廠能夠?qū)Ξa(chǎn)品質(zhì)量進行全方位、全過程的監(jiān)控和管理,及時發(fā)現(xiàn)質(zhì)量隱患,采取措施加以改進,降低質(zhì)量成本。

設(shè)備效能的多維優(yōu)化離不開二者的協(xié)同。MES 的設(shè)備綜合效率數(shù)據(jù)為 ERP 的設(shè)備資產(chǎn)管理提供了重要的決策依據(jù)。通過實時的 OEE 數(shù)據(jù),工廠可以合理安排預(yù)防性維護計劃,避免設(shè)備因過度使用或維護不及時而出現(xiàn)故障。同時,能耗數(shù)據(jù)可以幫助優(yōu)化電力采購策略,降低能源成本。備件更換記錄則進一步完善了設(shè)備全生命周期成本(LCC)模型,讓工廠在設(shè)備管理方面更加科學(xué)、高效。

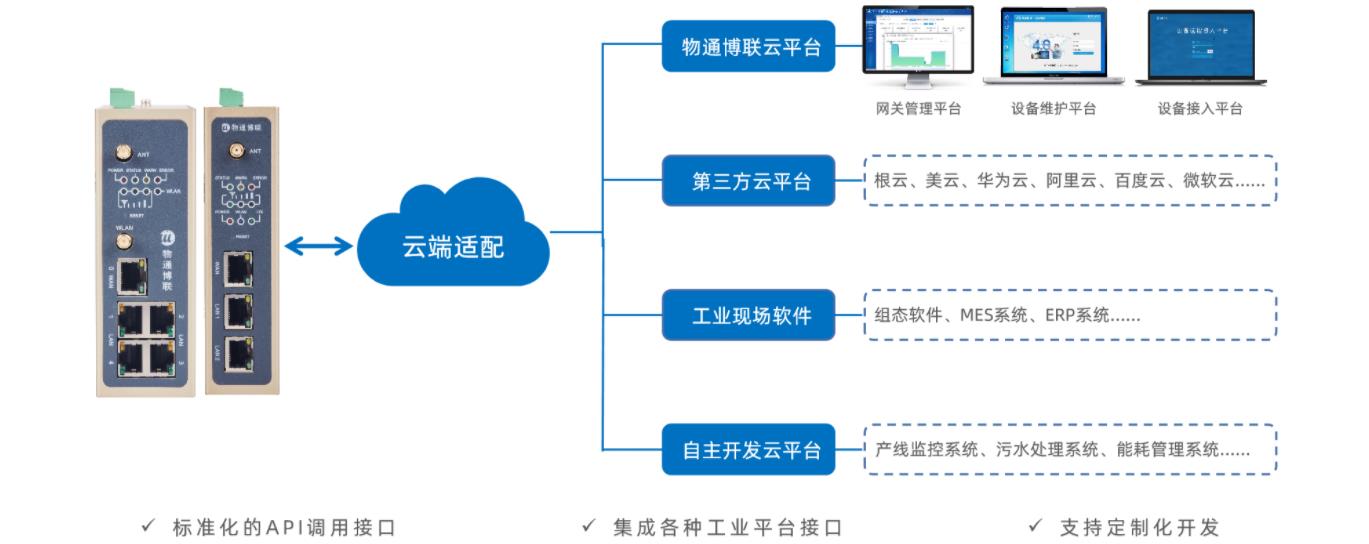

為了實現(xiàn)這些協(xié)同機制,系統(tǒng)集成的關(guān)鍵技術(shù)路徑必不可少。在中間件架構(gòu)選擇上,有多種方案可供選擇。比如 ESB 企業(yè)服務(wù)總線,適用于多系統(tǒng)異構(gòu)環(huán)境,能夠像橋梁一樣連接不同類型的系統(tǒng);OPC-UA 協(xié)議則在工業(yè)設(shè)備直連場景中表現(xiàn)出色;RESTful API 則是云原生架構(gòu)下的輕量化集成方式。工廠根據(jù)自身的實際情況,選擇了合適的技術(shù)組合,實現(xiàn)了設(shè)備數(shù)據(jù)的快速、穩(wěn)定傳輸。

數(shù)據(jù)治理體系的構(gòu)建也不容忽視。建立統(tǒng)一的主數(shù)據(jù)管理平臺,解決了物料編碼映射、時間基準(zhǔn)同步、數(shù)據(jù)質(zhì)量校驗等一系列問題。只有確保數(shù)據(jù)的準(zhǔn)確性、一致性和及時性,ERP 和 MES 才能更好地協(xié)同工作。在業(yè)務(wù)流程重構(gòu)方面,采用科學(xué)的建模方法對跨系統(tǒng)流程進行梳理和優(yōu)化,如訂單變更響應(yīng)流程、異常處理流程、能源管理流程等,讓整個生產(chǎn)流程更加順暢、高效。

然而,在實施 ERP 與 MES 協(xié)同的過程中,并非一帆風(fēng)順。組織壁壘是一個常見的挑戰(zhàn)。不同部門之間往往存在溝通不暢、利益訴求不一致等問題。為了突破這一壁壘,工廠建立了由 IT、生產(chǎn)、財務(wù)等多部門組成的跨職能小組,通過定期的溝通會議、聯(lián)合項目等方式,消除部門間的協(xié)同斷點。

系統(tǒng)耦合度控制也是關(guān)鍵。采用 “松耦合” 設(shè)計原則,通過服務(wù)化架構(gòu)將核心交互功能封裝為一個個微服務(wù),這樣既能保證系統(tǒng)之間的有效協(xié)同,又能降低系統(tǒng)升級和維護的風(fēng)險。當(dāng)某個功能需要升級或修改時,不會對整個系統(tǒng)造成過大的影響。

變革管理的實施同樣重要。工廠設(shè)計了分階段的用戶培訓(xùn)體系,針對不同層次的員工,提供有針對性的培訓(xùn)內(nèi)容。對于基礎(chǔ)操作層的員工,提供詳細的標(biāo)準(zhǔn)化操作文檔(SOP);對于管理決策層的人員,通過業(yè)務(wù)場景模擬沙盤,讓他們更好地理解和運用系統(tǒng)數(shù)據(jù)進行決策;對于戰(zhàn)略規(guī)劃層的領(lǐng)導(dǎo),則通過數(shù)字孿生駕駛艙體驗,直觀地展示工廠的生產(chǎn)運營情況,為戰(zhàn)略決策提供支持。

隨著工業(yè)互聯(lián)網(wǎng)平臺的發(fā)展,ERP 與 MES 的協(xié)同正呈現(xiàn)出新的趨勢。AI 驅(qū)動的動態(tài)調(diào)度,結(jié)合深度學(xué)習(xí)算法,能夠更加準(zhǔn)確地預(yù)測產(chǎn)能,優(yōu)化生產(chǎn)計劃;區(qū)塊鏈增強的可信追溯,建立起覆蓋供應(yīng)商、工廠、客戶的分布式質(zhì)量賬本,讓產(chǎn)品質(zhì)量信息更加透明、可信;數(shù)字孿生的深度應(yīng)用,通過虛擬調(diào)試,大大縮短了新品導(dǎo)入周期,降低了新產(chǎn)品開發(fā)的風(fēng)險和成本。

在這家工廠里,ERP 與 MES 的協(xié)同就像是一場精心編排的交響樂,各個樂章相互配合、相互呼應(yīng)。當(dāng) ERP 的全局優(yōu)化能力遇上 MES 的實時控制能力,工廠成功構(gòu)建起了 “感知 - 分析 - 決策 - 執(zhí)行” 的完整閉環(huán)。這種協(xié)同帶來的不僅是生產(chǎn)效率的大幅提升,成本的有效降低,更是從根本上重塑了工廠的核心競爭力。在未來,隨著邊緣計算、5G 等新興技術(shù)的不斷普及,相信 ERP 與 MES 的協(xié)同將向著更智能、更自主的方向持續(xù)演進,為制造業(yè)的發(fā)展帶來更多的驚喜和可能。

-

ERP

+關(guān)注

關(guān)注

0文章

550瀏覽量

34833 -

EAM

+關(guān)注

關(guān)注

1文章

15瀏覽量

6944 -

資產(chǎn)管理系統(tǒng)

+關(guān)注

關(guān)注

0文章

36瀏覽量

7908 -

智慧工廠

+關(guān)注

關(guān)注

2文章

448瀏覽量

28021

發(fā)布評論請先 登錄

MES系統(tǒng)為什么需要數(shù)據(jù)中臺

MES系統(tǒng):數(shù)字工廠的超級助手

什么是MES生產(chǎn)管理系統(tǒng)(MES系統(tǒng))?

智芯科技mes生產(chǎn)制造執(zhí)行系統(tǒng)的使用場景

探秘ERP與MES系統(tǒng)對接:解鎖企業(yè)高效運營密碼

MES系統(tǒng)與物聯(lián)網(wǎng)的結(jié)合

MES系統(tǒng)的最佳實踐案例

MES系統(tǒng)與ERP系統(tǒng)的區(qū)別

什么是MES制造執(zhí)行系統(tǒng)

MES系統(tǒng)如何與ERP系統(tǒng)進行數(shù)據(jù)交互

萬界星空科技MES系統(tǒng)與ERP的對接

什么是MES系統(tǒng)?有什么作用?

MES、ERP、PLM等工業(yè)系統(tǒng)的數(shù)據(jù)集成方案

java模式開發(fā)的一套制造云MES工廠管理系統(tǒng)成品源碼介紹

MES制造執(zhí)行系統(tǒng)有什么數(shù)據(jù)采集方式?

制造執(zhí)行系統(tǒng)(MES)與 ERP 系統(tǒng)如何協(xié)同工作?

制造執(zhí)行系統(tǒng)(MES)與 ERP 系統(tǒng)如何協(xié)同工作?

評論