在 LED 照明與顯示技術(shù)中,倒裝芯片封裝憑借高效的散熱性能和集成度,成為行業(yè)主流方向。然而,使用無鉛錫膏進(jìn)行焊接時(shí),焊點(diǎn)內(nèi)部常出現(xiàn) “空洞” 問題,不僅影響產(chǎn)品性能,更對可靠性構(gòu)成威脅。這些看似微小的空隙究竟從何而來?傲牛科技的研發(fā)工程師帶你一一解讀其中原因,手把手教你如何破解?

一、無鉛錫膏焊接空洞的成因:多因素交織的 “隱形殺手”

無鉛錫膏的核心成分為錫-銀-銅(SAC)合金,與傳統(tǒng)有鉛錫膏相比,其熔點(diǎn)更高(約 217℃vs183℃),潤濕性和流動(dòng)性稍遜,這為空洞形成埋下隱患。

具體來看,空洞產(chǎn)生主要源于三大層面:

1. 材料特性與助焊劑反應(yīng)

無鉛錫膏的助焊劑通常含有有機(jī)酸、表面活性劑等成分,焊接過程中需通過揮發(fā)和分解去除焊盤氧化層。若助焊劑活性不足或配方不合理,殘留的氣體(如松香分解產(chǎn)生的水蒸氣、助焊劑溶劑揮發(fā)不完全的有機(jī)物)會被困在熔融焊料中,冷卻后形成空洞。此外,SAC 合金的表面張力較高,對焊盤的潤濕性較弱,導(dǎo)致焊料鋪展不均勻,局部氣體難以逃逸。

2. 工藝參數(shù)與設(shè)備精度

回流焊溫度曲線是關(guān)鍵影響因素:升溫速率過快(如超過 2.5℃/s)會導(dǎo)致助焊劑瞬間劇烈揮發(fā),氣體來不及排出;保溫時(shí)間不足(低于 60 秒)則無法充分去除氧化層,殘留雜質(zhì)成為氣泡核心;峰值溫度過高(超過 260℃)會加劇焊料氧化,形成氧化物包裹的空洞。此外,錫膏印刷環(huán)節(jié)若模板厚度不均、開孔設(shè)計(jì)不合理(如圓形開孔比方形更容易滯留氣體),或印刷壓力過大導(dǎo)致焊料量偏差,均會造成焊點(diǎn)局部焊料不足或分布不均,為空洞提供 “生長空間”。

3. 基板與芯片表面狀態(tài)

焊盤表面的氧化層(如銅基板暴露在空氣中形成的 CuO)會嚴(yán)重阻礙焊料潤濕,導(dǎo)致焊料與基板間形成氣隙。若芯片凸點(diǎn)或基板焊盤的表面粗糙度不足,或存在污染物(如助焊劑殘留、灰塵),會破壞焊料的均勻鋪展,形成局部 “死角” 困住氣體。此外,氮?dú)猸h(huán)境下焊接雖能減少氧化,但氣流速度不當(dāng)會引入額外的湍流,反而增加氣泡卷入風(fēng)險(xiǎn)。

二、空洞對倒裝 LED 芯片的危害:從性能到壽命的多重威脅

焊點(diǎn)空洞看似微小,卻會對倒裝 LED 芯片產(chǎn)生 “鏈?zhǔn)椒磻?yīng)”。

1、電學(xué)性能下降:空洞導(dǎo)致焊點(diǎn)有效導(dǎo)電面積減少,接觸電阻升高,可能引發(fā) LED 正向電壓波動(dòng)、發(fā)光效率降低,甚至局部暗滅。

2、散熱效率惡化:LED 芯片約 80% 的能量轉(zhuǎn)化為熱量,焊點(diǎn)是關(guān)鍵散熱通道。空洞會使熱阻增加(如焊點(diǎn)空洞率每增加 10%,熱阻可能上升 5%-8%),導(dǎo)致芯片結(jié)溫升高,加速熒光粉老化和波長漂移,縮短使用壽命。

3、機(jī)械可靠性受損:在熱循環(huán)(如- 40℃~85℃反復(fù)切換)或振動(dòng)環(huán)境中,空洞周圍的焊料承受應(yīng)力集中,易引發(fā)裂紋擴(kuò)展,最終導(dǎo)致焊點(diǎn)脫落或芯片位移,造成產(chǎn)品失效。

三、破解空洞難題:全流程管控與技術(shù)創(chuàng)新

要攻克無鉛錫膏焊接空洞問題,需從材料、工藝、檢測三方面協(xié)同優(yōu)化:

1. 優(yōu)選材料:定制化錫膏與表面處理

選擇低活性、低殘留的助焊劑配方,添加適量的消泡劑(如硅烷類化合物),減少氣體生成;針對倒裝芯片的微小焊點(diǎn)(通常直徑 50-100μm),采用粒徑更細(xì)(如 20-45μm)的錫粉,提高填充能力。同時(shí),對基板焊盤進(jìn)行納米級鍍銀或鍍鎳處理,增強(qiáng)表面潤濕性,減少氧化風(fēng)險(xiǎn)。

2. 精準(zhǔn)工藝:回流焊與印刷參數(shù)優(yōu)化

回流焊需采用“慢升溫-長保溫-緩冷卻”曲線:預(yù)熱階段以1.5-2℃/s 速率升溫至 150℃,保溫90-120秒使助焊劑充分活化。回流階段峰值溫度控制在 245-255℃,保持40-60 秒確保焊料完全熔融。冷卻速率不超過3℃/s,避免焊料驟凝導(dǎo)致氣體截留。印刷環(huán)節(jié)使用激光切割的超薄模板(厚度 80-100μm),開孔設(shè)計(jì)為邊緣倒角的“淚滴形”,減少焊料邊緣堆積,同時(shí)通過 3D SPI(錫膏測厚儀)實(shí)時(shí)監(jiān)控印刷精度,確保焊料量偏差<±5%。

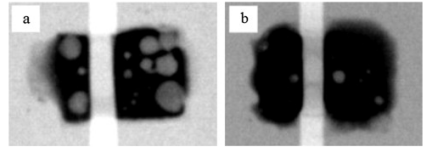

3. 環(huán)境控制與檢測閉環(huán)

在回流焊爐中通入氮?dú)猓ㄑ鹾浚?00ppm),營造低氧環(huán)境減少焊料氧化;焊接后采用 X 射線斷層掃描(X-Ray CT)檢測焊點(diǎn)內(nèi)部結(jié)構(gòu),設(shè)定空洞率閾值(一般要求<15%,核心焊點(diǎn)<5%),通過大數(shù)據(jù)分析空洞分布規(guī)律,反向優(yōu)化工藝參數(shù)。對于高可靠性要求的場景(如汽車尾燈、戶外顯示屏),可引入真空回流焊技術(shù),通過負(fù)壓環(huán)境強(qiáng)制排出氣體,將空洞率降至 5% 以下。

四、未來趨勢:從 “控制” 到 “預(yù)防” 的技術(shù)升級

隨著 Mini LED 和 Micro LED 封裝向更精細(xì)化發(fā)展(焊點(diǎn)直徑<50μm),無鉛錫膏焊接空洞控制將迎來新挑戰(zhàn)。行業(yè)正探索以下方向:

- 新型焊料開發(fā):研究含鉍、銦的多元合金(如 SAC305+Bi),降低表面張力并拓寬熔融溫度窗口。

- 納米界面改性:在焊盤表面制備超疏水或超親水涂層,引導(dǎo)焊料均勻鋪展,抑制氣泡生成。

3. 智能工藝監(jiān)控:結(jié)合 AI 算法實(shí)時(shí)分析回流焊爐內(nèi)的溫度、氣流數(shù)據(jù),動(dòng)態(tài)調(diào)整參數(shù),實(shí)現(xiàn) “零空洞” 焊接。

無鉛錫膏焊接空洞問題,本質(zhì)上是材料特性、工藝精度與設(shè)備能力的協(xié)同考驗(yàn)。通過全流程的精細(xì)化管控、材料創(chuàng)新與檢測技術(shù)升級,不僅能破解當(dāng)下倒裝 LED 封裝的可靠性難題,更將為下一代微納電子封裝奠定技術(shù)基礎(chǔ)。在綠色制造與高性能需求并存的時(shí)代,每一個(gè)焊點(diǎn)的 “零缺陷”,都是推動(dòng) LED 產(chǎn)業(yè)向更高效率、更長壽命邁進(jìn)的關(guān)鍵一步。

-

led

+關(guān)注

關(guān)注

242文章

23786瀏覽量

672498 -

回流焊

+關(guān)注

關(guān)注

14文章

503瀏覽量

17461 -

倒裝芯片

+關(guān)注

關(guān)注

1文章

104瀏覽量

16561

發(fā)布評論請先 登錄

無鉛低溫錫膏高溫高鉛錫膏LED專用錫膏無鹵錫膏有鉛錫膏有鉛錫線無鉛高溫錫膏

什么是無鉛錫膏?無鉛膏需要什么條件才能燃燒

無鉛錫膏焊點(diǎn)產(chǎn)生氣泡是什么原因引起的?

【錫膏廠家】如何量化空洞對焊點(diǎn)性能的影響?

錫膏產(chǎn)生焊點(diǎn)空洞的原因有哪些?

LED專用中溫無鉛錫膏產(chǎn)品特性

無鉛錫膏焊接空洞對倒裝LED的影響

倒裝 LED?芯片焊點(diǎn)總 “冒泡”?無鉛錫膏空洞難題如此破!

倒裝 LED?芯片焊點(diǎn)總 “冒泡”?無鉛錫膏空洞難題如此破!

評論