一、酒廠用能現狀與核心痛點 安科瑞鄒玉麗 136/3648/3643

能源數據采集滯后

傳統酒廠依賴人工抄表與紙質記錄,數據顆粒度粗、時效性差,無法實時反映各生產環節的能耗波動。例如,某醬香型白酒企業發酵車間日能耗偏差高達30%,但人工統計需滯后3-5天才能發現異常,部分企業雖部署基礎電表,但缺乏對蒸汽、壓縮空氣等多能源介質的集成監測,導致綜合能效評估失真

設備能效與運行狀態難掌控

酒廠關鍵設備(如發酵罐溫控系統、蒸餾機組、空壓機等)普遍存在“帶病運行”現象。某啤酒廠實測顯示,老化空壓機單位能耗較新設備高40%,但因缺乏實時監測,故障預警延遲導致年損失超200萬元 ,此外,車間溫濕度、設備接點溫度等參數缺失連續監測,易引發能源浪費與安全隱患

能源系統與生產需求脫節

釀酒工藝存在明顯季節性波動,傳統能源供應系統靈活性不足。某濃香型白酒企業旺季用電負荷峰值達淡季的2.3倍,但因缺乏負荷預測與動態調控,變壓器長期處于低效運行區間,綜合損耗增加18%。蒸汽管網壓力波動頻繁,導致滅菌工序單位能耗上升12%

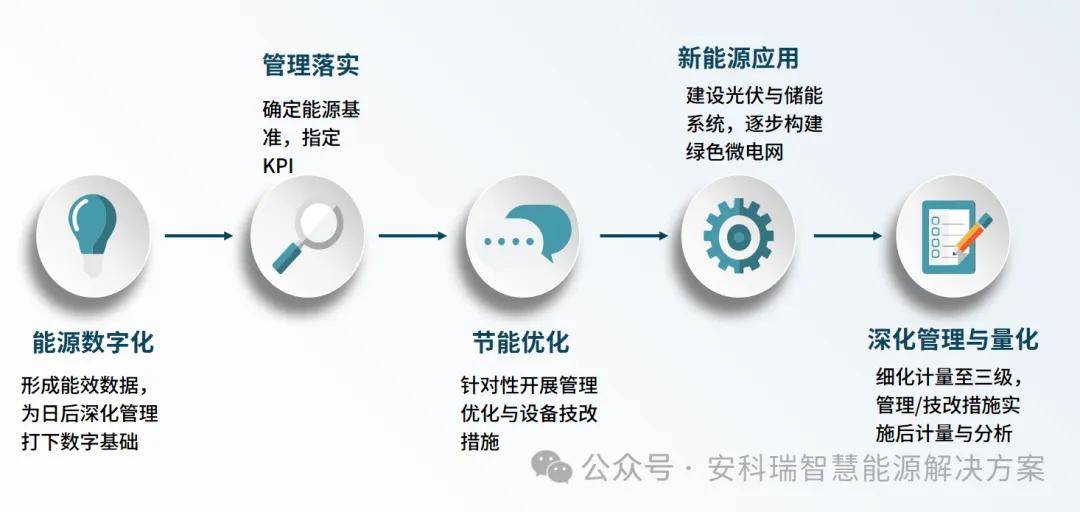

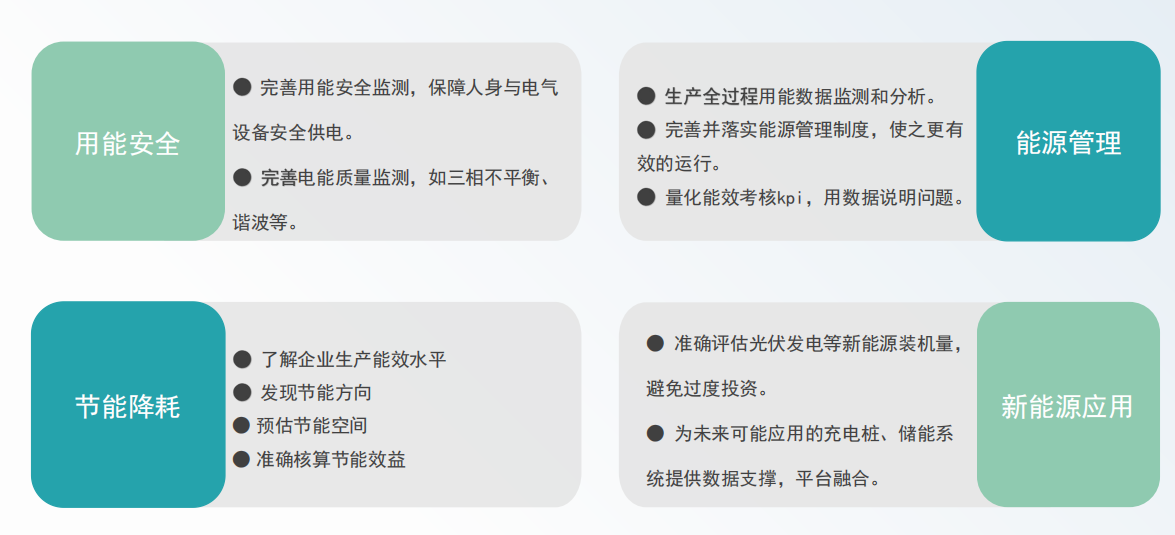

二、安科瑞能效管理系統助力企業用能監測

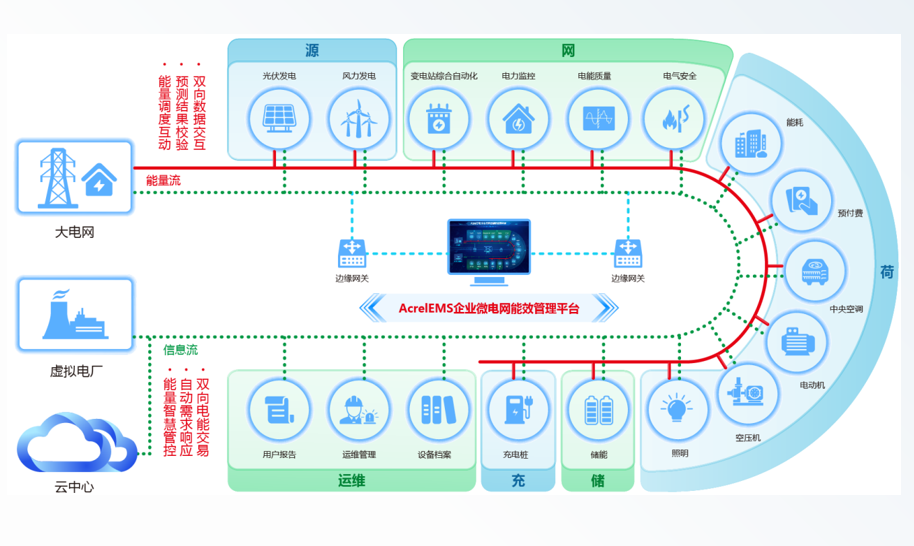

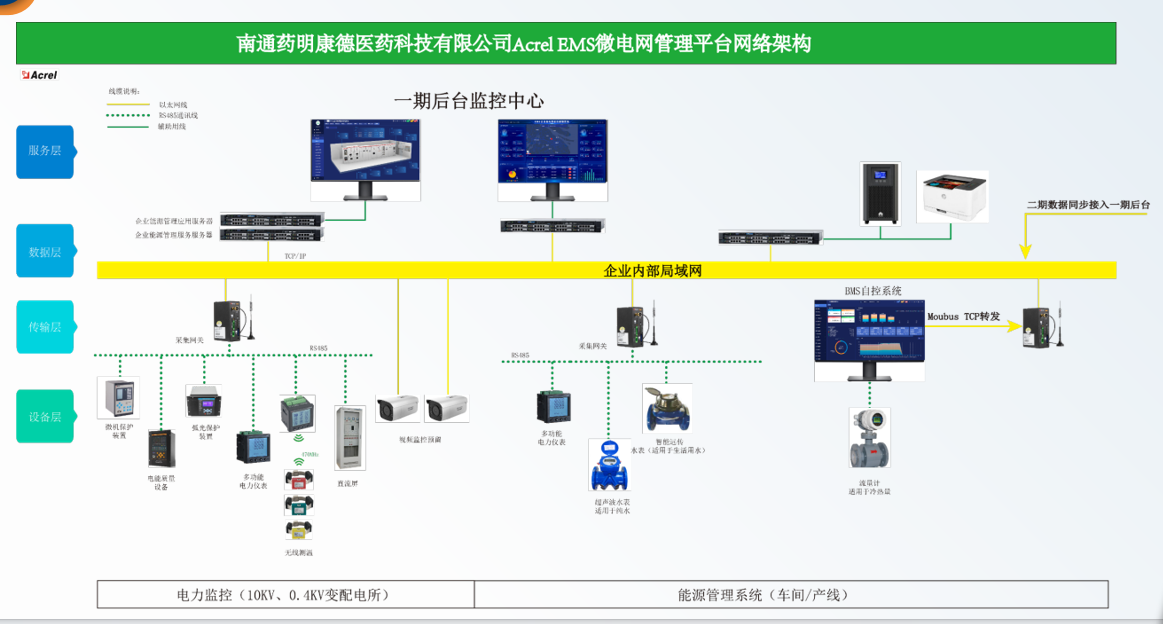

“源網荷儲”等全量運行數據,存儲展示、狀態檢測、運行告警. 直觀展示微電網系統電量、碳排、成本、設備運行等各類數據; 實時呈現微電網電力數據流向和設備安全情況。

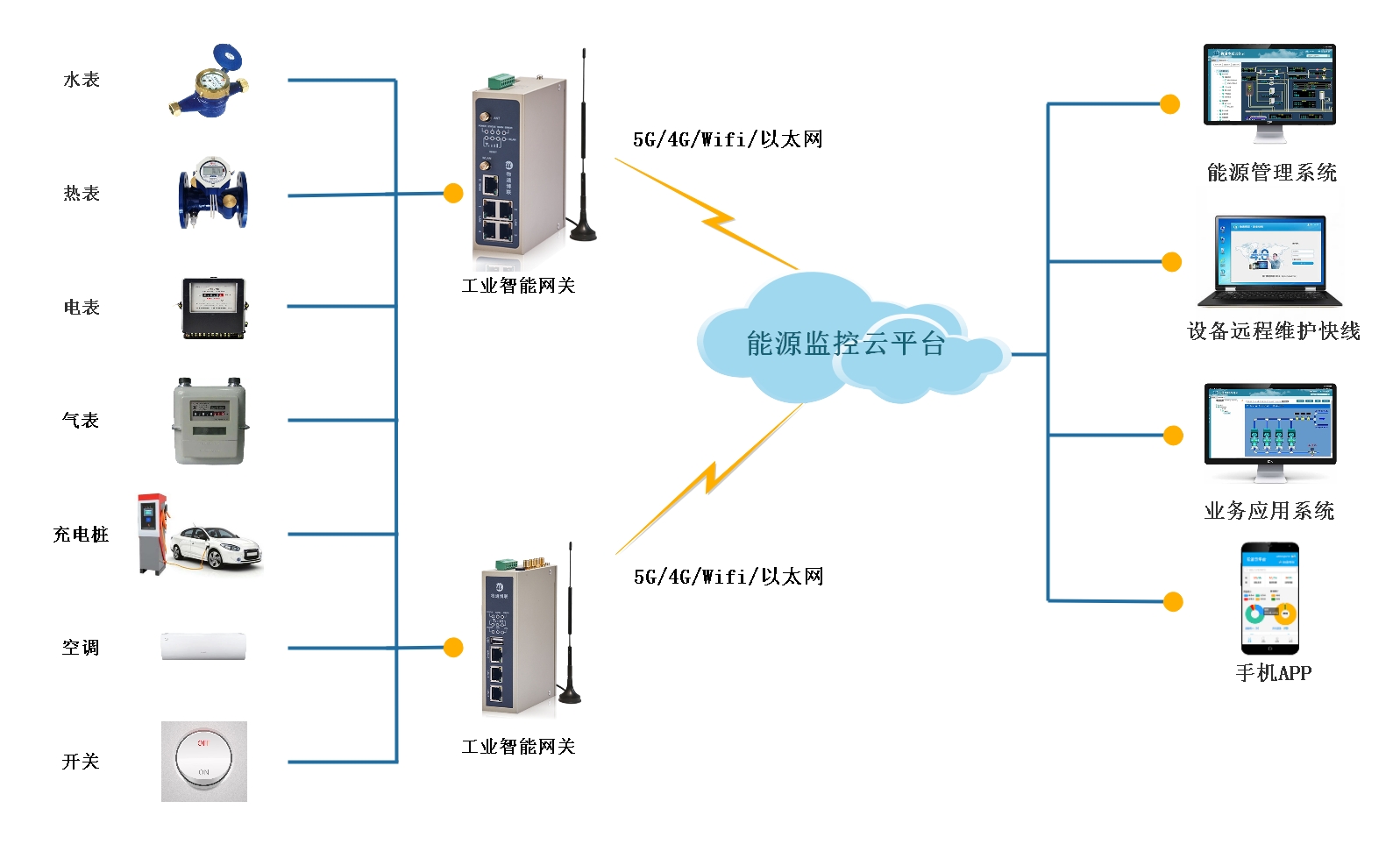

多維度數據采集

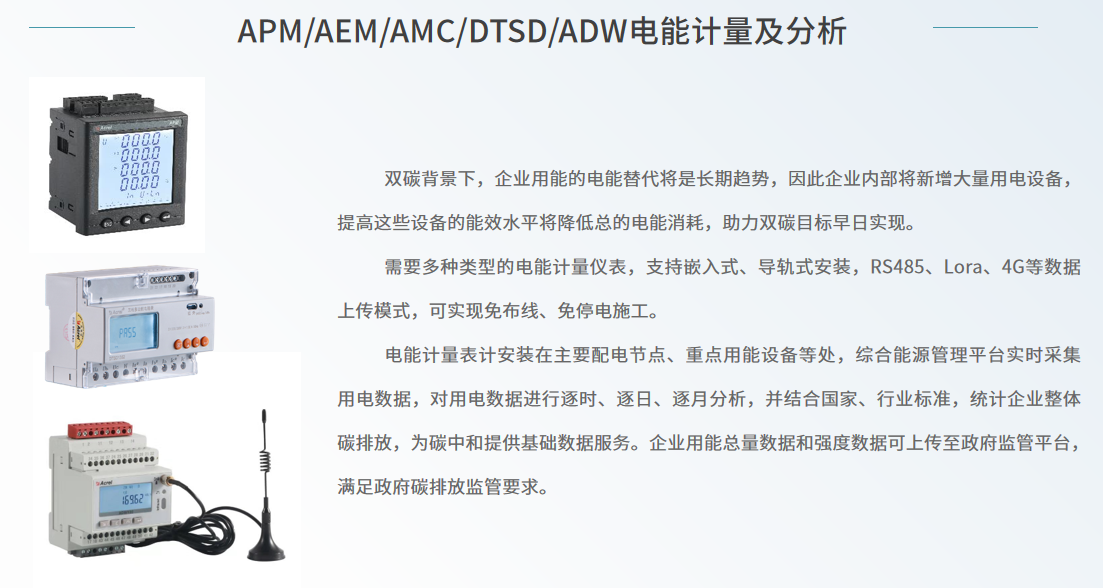

部署智能電表、溫度傳感器、流量計等設備,實現電、熱、冷、壓縮空氣等能源介質的實時監測,數據采集頻率可達1秒級。通過邊緣計算網關對高壓配電室、發酵車間等重點區域進行電能質量分析,識別諧波含量超限(THD>8%)等異常

監測各電氣接點、母排溫度并實時預警; 實時監測0.4kV饋線漏電電流,異常時報警; 實時監測消防設備的電源狀態,發生異常時報警; 實時監測廠區內防火門、安全門狀態,發生異常時及時報警; 監測廠區內消防應急照明和疏散指示燈具工作狀態,在發生火災時提供疏散應急預案,燈具有異常時報警;

監測各進線回路電能質量,包括電壓暫降、暫態、穩態、諧波畸變等數據波形記錄,進而判斷配電系統擾動方向,生成電能質量分析報告。

有源濾波裝置和無功補償裝置對0.4kV側電能質量進行補償和治理,系統實時監測有源濾波裝置和無功補償裝置運行情況,確保電能質量符合生產要求。

三,酒廠用電管理優化方案

四,典型硬件

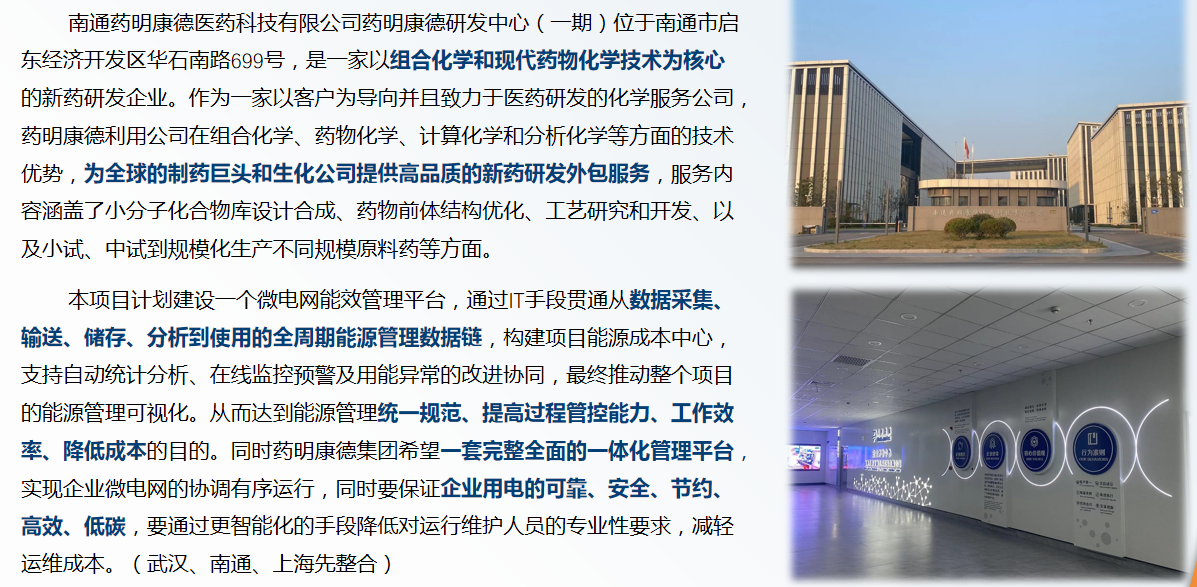

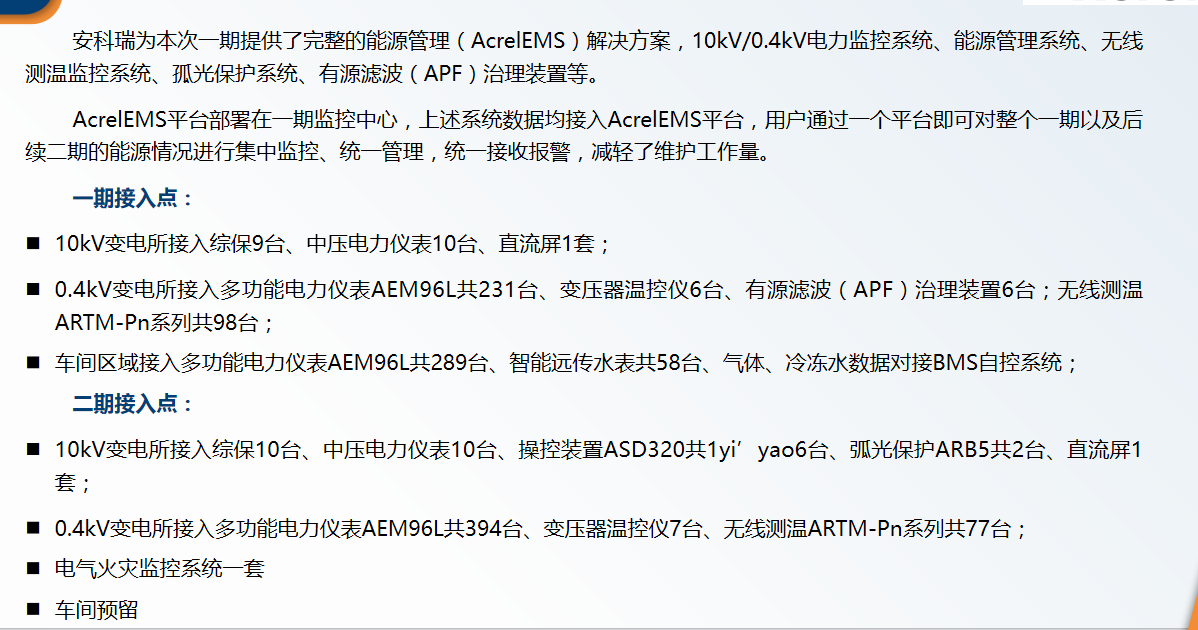

五、案例

審核編輯 黃宇

-

有源濾波

+關注

關注

4文章

67瀏覽量

16054

發布評論請先 登錄

園區能源管理系統 和晟測控幫您“智慧”解決園區能源管理問題!

白酒釀造企業能源管理設備溫度過高監測解決方案

白酒釀造企業能源管理設備溫度過高監測解決方案

評論