在汽車從機械驅動向電子智能進化的進程中,芯片正成為核心競爭力的關鍵載體。傳統燃油車的 500 顆基礎控制芯片,到新能源汽車的1600顆三電系統專用芯片,再到智能汽車突破3000顆的全域感知芯片,每一次數量的躍升都伴隨著芯片類型的迭代與焊接材料的技術突破。作為芯片與電路板之間的“橋梁”,錫膏的性能升級不僅是工藝需求,更是保障汽車電子在復雜工況下穩定運行的核心支撐。

一、從傳統汽車到新能源汽車,再到智能汽車,芯片數量爆發本質,是從功能簡單到架構重構。

傳統燃油車的芯片應用以分布式控制為核心,500-700 顆芯片中70%是微控制器(MCU),負責發動機管理、安全氣囊等基礎功能。這些芯片多采用成熟制程,如恩智浦的S32K系列,工作溫度范圍在- 40℃~125℃,對焊接材料的核心需求是穩定性——既能承受發動機艙的高溫振動,又要確保長期使用中的焊點無開裂。

新能源汽車的電動化轉型催生了對芯片的海量需求,單車芯片用量突破 1600 顆,核心增量來自三電系統(電池、電機、電控)。以特斯拉Model 3為例,其電池管理系統(BMS)需要高精度ADC芯片實時監測840顆電芯的電壓和溫度,電機控制依賴SiC MOSFET提升效率,這些芯片對焊接的導熱性提出更高要求——熱量若無法及時導出,可能導致電池熱失控或電機效率下降。

智能汽車的芯片需求則呈現指數級增長,高端車型已超過 3000 顆,形成“中央計算+區域控制”架構。自動駕駛域控制器需要560TOPS算力的AI芯片(如地平線征程6),支持城市領航輔助(NOA)功能;5G通信芯片(如高通SA8155P)實現車與云端的實時數據交互;7nm車規級SoC(如芯擎龍鷹一號)整合智能座艙的多模態交互。這些芯片不僅算力強大,更對信號完整性和散熱效率提出了苛刻要求,焊接材料的選擇直接影響芯片性能的發揮。

二、燃油車到新能源汽車,再到智能汽車,芯片類型也不斷迭代,從單一控制到多維融合。

傳統燃油車的芯片以 MCU 為核心,輔以低壓MOSFET和基礎傳感器。例如,8位MCU用于車窗升降控制,16位MCU負責引擎噴油策略,32位MCU處理ABS防抱死系統的實時數據。這些芯片的封裝多為QFP、SOP等傳統形式,焊接時采用SnAgCu錫膏(熔點217℃),配合T5級粉末(15-25μm),即可滿足0.5mm以上焊盤的連接需求,工藝重點在于控制焊點的空洞率(<5%)和剪切強度(>30MPa)。

新能源汽車的三電系統推動了專用芯片的普及。電池管理系統需要高精度 ADC(如TI的BQ76940)和高可靠性MCU,確保電芯均衡控制的誤差<0.1%;電驅系統的SiC功率模塊工作溫度可達175℃,傳統銀膠的導熱率(15W/m?K)已無法滿足需求,轉而采用添加納米銀線的SnAgCu錫膏,將導熱率提升至70W/m?K,芯片結溫降低10℃,顯著延長模塊壽命。車載充電模塊(OBC)的LLC諧振控制器芯片對電磁兼容性要求極高,低鹵素錫膏(鹵素含量<500ppm)可減少助焊劑殘留對信號的干擾,確保充電效率穩定在95%以上。

智能汽車的芯片則呈現 “算力+通信+存儲”的融合趨勢。自動駕駛芯片(如NVIDIA Orin)采用Flip Chip封裝,0.4mm焊球間距要求錫膏顆粒度達到T7級(2-11μm),配合底部填充膠(CTE<10ppm/℃),減少芯片與基板的熱膨脹差異,避免焊點疲勞開裂;5G射頻芯片的信號傳輸速率超過5Gbps,低電阻率錫膏(1.8×10^-6Ω?cm)可降低信號損耗,確保天線與芯片間的高效數據交互;柔性電路板(FPC)在智能座艙的應用中,需要低黏度SnBi錫膏(80-100Pa?s),避免彎曲過程中因焊點應力集中導致的接觸不良。

三、不同時代的汽車,對于錫膏性能要求也不斷提升,從通用材料變成了場景定制。

隨著汽車電子向高溫、高振、高頻場景演進,錫膏的技術升級呈現三大方向:

1、高溫高導化:傳統燃油車的發動機艙溫度可達 150℃,SnAgCu錫膏通過優化合金配比(如增加0.3% Ni),將焊點剪切強度提升至40MPa,抗振動測試(10-2000Hz, 2g)中失效周期超過500萬次;新能源汽車的SiC模塊焊接,進一步引入納米增強技術,焊點導熱率突破75W/m?K,滿足200W/cm2熱流密度的導出需求。

2、精密微型化:智能汽車的 Flip Chip 封裝推動錫膏顆粒度向超細發展,T7級粉末(2-11μm)的均勻度控制在D50±5%以內,配合激光印刷技術,實現0.2mm焊盤的成型合格率>98%,橋連缺陷率低至0.1%。

3、環境適應化:針對車載攝像頭的高濕環境(濕度>85%),無鹵素錫膏的殘留物表面絕緣電阻>10^14Ω,85℃/85% RH存儲1000小時后電阻變化<5%;針對北方寒冷地區,低溫錫膏(熔點138℃)的焊接峰值控制在190℃以內,保護傳感器芯片的溫補電路不受熱應力損傷。

四、不同類型汽車的錫膏選型,本質是場景需求與材料特性的深度匹配。

傳統燃油車:以穩定性為核心,優先選擇通過 AEC-Q200 認證的SnAgCu錫膏,顆粒度T5級適配常規焊盤,氮氣保護焊接降低氧化風險,確保在125℃長期運行中焊點強度下降<10%。

新能源汽車:聚焦三電系統的高導熱與抗疲勞,SiC 模塊選用納米增強型SnAgCu錫膏,電池模組采用激光焊接專用的T6級粉末(5-15μm),焊點厚度誤差±2μm,滿足3000次冷熱沖擊無開裂的嚴苛要求。

智能汽車:圍繞精密封裝與高頻性能,AI 芯片焊接采用T7級超細錫膏,配合底部填充工藝提升可靠性;5G芯片選擇低電阻率配方,信號損耗<0.1dB,確保高速數據傳輸的完整性。

從傳統車的 “能用”到智能車的“好用”,錫膏的角色從“基礎連接材料”進化為“性能賦能者”。當3000顆芯片在車載環境中面臨高溫、振動、高頻的多重考驗,錫膏以微米級的精度和金屬級的可靠性,默默支撐著每一次信號傳輸與能量轉換。未來,隨著800V高壓平臺、4D成像雷達等新技術的普及,錫膏將繼續突破性能邊界——或許在看不見的焊點里,正藏著汽車電子持續創新的關鍵密碼。

-

新能源汽車

+關注

關注

141文章

10897瀏覽量

101320 -

汽車電子

+關注

關注

3035文章

8243瀏覽量

169423 -

錫膏

+關注

關注

1文章

924瀏覽量

17300 -

智能車

+關注

關注

21文章

409瀏覽量

77409 -

汽車芯片

+關注

關注

10文章

931瀏覽量

43875

發布評論請先 登錄

LED 封裝固晶全流程揭秘:錫膏如何撐起芯片“安家”的關鍵一步?

AD8338有沒有可行的方法來測量大增益?

有鉛錫與無鉛錫可靠性的比較

板階 (BLR) 車電可靠性驗證

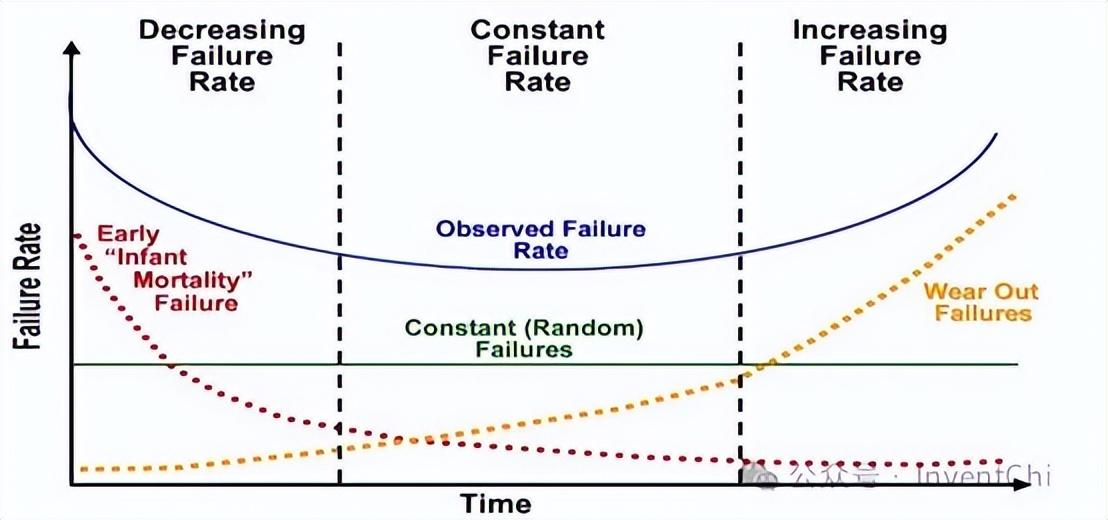

汽車電子系統可靠性的計算

無鉛低溫錫膏高溫高鉛錫膏LED專用錫膏無鹵錫膏有鉛錫膏有鉛錫線無鉛高溫錫膏

Mini LED封裝時代,錫膏與共晶孰優孰劣?

瞻芯電子交付碳化硅(SiC)MOSFET逾千萬顆 產品長期可靠性得到驗證

小錫膏解決大問題:看新能源汽車電池焊接如何攻克可靠性難題

汽車電子芯片數量大增:從 500 顆到 3000 顆,錫膏如何撐起可靠性大旗?

汽車電子芯片數量大增:從 500 顆到 3000 顆,錫膏如何撐起可靠性大旗?

評論