在芯片封裝的關鍵環節 ——固晶工藝中,連接材料的選擇直接決定著器件的散熱效率與使用壽命。當傳統銀膠在高功率場景中因導熱不足、高溫老化而逐漸力不從心,一種專為固晶設計的材料——固晶錫膏,正憑借“金屬級連接”的獨特優勢,成為功率芯片、Mini LED、汽車電子等高端領域的首選。這種特殊的錫膏究竟有何不同?又如何解決傳統材料的痛點?傲牛科技的研發工程師從錫膏廠家的視角,從固晶錫膏的定義、特性、應用到選型邏輯展開深度解析,帶您理解這一推動封裝技術升級的核心材料。

一、重新定義 “固晶”:從“粘合”到“焊接”的本質跨越

固晶錫膏是一種專為芯片與基板粘貼設計的錫基合金焊料,其核心是通過焊接而非粘合,實現兩者的高強度、高導熱連接。與傳統固晶材料相比,這種差異堪稱 “代際升級”:

傳統銀膠依賴環氧樹脂粘合,銀粉填充帶來的導熱率僅 5-15W/m?K,且長期高溫下(>120℃)易發生銀遷移,導致電阻率上升和連接失效。固晶錫膏則通過錫合金的冶金結合,焊點導熱率可達60-70W/m?K,是銀膠的5倍以上,從根本上解決了散熱瓶頸,同時避免了有機材料的老化問題。

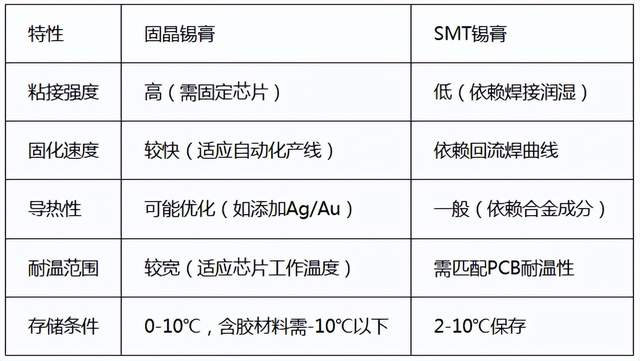

對比普通錫膏,普通錫膏服務于表面貼裝的引腳焊接,25-45μm 的較粗顆粒和較高黏度,難以填充芯片與基板間5-50μm的微米級間隙。固晶錫膏則采用5-15μm的超細粉末(T6級),配合低黏度配方(50-80Pa?s),能精準填滿窄小空間,焊點厚度誤差可控制在±2μm,滿足高密度封裝的精度要求。

簡而言之,固晶錫膏是為固晶工藝量身定制的 “金屬焊料”,專為解決高功率、高可靠性場景的連接難題而生。

二、三大核心優勢,破解高功率封裝的關鍵挑戰

固晶錫膏的價值,源于對芯片封裝痛點的針對性解決:

1、超高導熱,讓熱量 “無處可藏”

高純度錫基合金(如 SnAgCu、SnSb)構成的焊點,如同高效導熱通道,將芯片產生的熱量迅速導出。某功率模塊廠商在IGBT封裝中使用固晶錫膏后,芯片結溫從125℃降至105℃,降幅達16%,完全符合JEDEC JESD51熱測試標準,模塊壽命因此延長30%。這種特性對于功率密度超過100W/cm2的SiC、GaN等第三代半導體器件尤為重要,能有效避免因過熱導致的性能衰減與失效。

2、高強度連接,抵御極端環境考驗

通過回流焊形成的金屬間化合物(IMC)層,使焊點具備卓越的機械強度,剪切強度可達40MPa以上,是銀膠的2-3倍。在汽車電子的50G振動測試中,使用固晶錫膏的焊點失效周期比銀膠延長5倍,輕松通過AEC-Q200認證,為車載攝像頭、胎壓監測等長期工作在嚴苛環境中的器件提供可靠保障。某固態激光雷達的發射芯片,經1000次冷熱沖擊(-40℃~85℃)后焊點無開裂,可靠性提升顯著。

3、精密填充,滿足微米級封裝需求

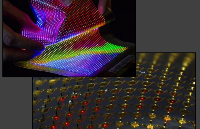

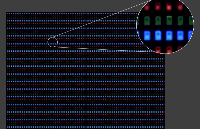

面對 Flip Chip、2.5D封裝中50μm以下的窄間隙,固晶錫膏的超細粉末與低黏度設計展現出卓越的填充能力,填充率可達98%以上,幾乎不留空洞。配合激光印刷技術,可實現±5μm的厚度控制,確保芯片均勻受力,減少因應力集中導致的裂紋風險,這對于Mini LED芯片(尺寸<100μm)等精密元件至關重要。

三、多元應用場景,從功率芯片到顯示領域的全面滲透

固晶錫膏的性能優勢,使其在多個高端領域發揮關鍵作用。

在功率半導體封裝中,它替代傳統銀膠,解決了 IGBT、SiC模塊的高溫導熱與可靠性問題。某新能源汽車電控系統采用固晶錫膏后,電池轉換效率提升1.5%,模塊體積縮小20%,在實現高功率密度的同時,滿足了車載環境的嚴苛要求。

在 LED 與顯示領域,Mini LED芯片的固晶對精度和散熱要求極高,固晶錫膏的超細粉末精準填充芯片與陶瓷基板的間隙,焊點熱阻降低40%,有效減少LED的光衰(1000小時光通量下降<5%),成為Micro LED電視等高端顯示產品的核心材料。

在汽車電子與傳感器領域,車載芯片長期面臨寬溫域與高頻振動挑戰,固晶錫膏的 SnAgBi 合金配方兼具耐高溫與抗振性,經ISO 16750-3測試,焊點電阻在- 40℃~125℃范圍內波動<3%,避免了環境變化導致的信號漂移,保障了ADAS、TPMS等系統的穩定運行。

在先進封裝技術中,固晶錫膏用于芯片與硅中介層(Interposer)的連接,其低電阻率(1.8×10^-6Ω?cm)可降低高頻信號損耗,支持5Gbps以上的數據傳輸速率,滿足AI芯片、GPU等高密度集成場景對信號完整性的苛刻要求。

四、精準選型,根據場景需求匹配材料特性

選擇固晶錫膏時,需結合具體應用場景的核心需求。

1、對于耐溫>150℃的高功率芯片(如IGBT、硅基功率模塊),高溫型SnAgCu合金(熔點≥217℃)是首選,其焊點可承受200℃長期工作溫度,150℃老化1000小時后強度下降<5%,確保高壓快充、服務器電源等場景的穩定性。

2、若器件耐溫≤150℃且追求工藝兼容性(如LED、CIS傳感器),中溫型SnBi/SnAgBi合金(熔點138-183℃)更為合適,焊接峰值溫度可控制在190℃以內,避免熱敏芯片受損,同時兼容回流焊與激光焊接工藝。

3、針對極致散熱需求的大功率器件(如固態激光雷達發射模塊,功率>200W),高導型固晶錫膏(添加Cu/Ni增強相)能將導熱率提升至70W/m?K以上,配合銅基板使用,可將芯片結溫降低20℃,顯著提升器件壽命。

此外,間隙精度與環境可靠性也是重要考量:間隙<50μm 的精密場景需選擇5-10μm的T7級粉末,搭配低黏度配方;高濕高振環境則需無鹵素配方,確保殘留物表面絕緣電阻>10^13Ω,避免電化學腐蝕。

固晶錫膏的出現,不僅是材料的迭代,更是封裝邏輯的革新 ——它將芯片與基板的連接從“脆弱的粘合”轉變為“穩固的焊接”,讓高功率器件的散熱難題、精密元件的精度需求、嚴苛環境的可靠性挑戰都得到有效解決。無論是功率半導體的高效運行,還是Mini LED的細膩顯示,其核心價值都在于“用金屬級連接,為器件性能保駕護航”。

選擇固晶錫膏,即是選擇更可靠的封裝未來。當您的產品需要應對高溫、高功率、高可靠性的挑戰,這種專為固晶設計的錫膏,將成為提升良率與性能的關鍵一環。技術的進步,正是在這樣的材料創新中不斷向前,而固晶錫膏,正承載著高端封裝的下一個突破。

-

IGBT

+關注

關注

1277文章

4022瀏覽量

253345 -

固晶

+關注

關注

0文章

8瀏覽量

6317 -

大功率封裝

+關注

關注

0文章

3瀏覽量

5618 -

Mini LED

+關注

關注

0文章

274瀏覽量

4814

發布評論請先 登錄

固晶錫膏如何征服高功率封裝?一文破解高密度封裝的散熱密碼固晶

固晶錫膏如何征服高功率封裝?一文破解高密度封裝的散熱密碼固晶

評論