在電子焊接中,焊點里的 “小空洞” 就像隱藏的 “定時炸彈”,輕則影響導電性能,重則導致焊點開裂、器件脫落。明明用了好錫膏,為什么還會出現空洞?如何讓焊點像 “實心饅頭” 一樣扎實?今天就來聊聊錫膏焊接的 “防坑指南”。

焊點空洞本質是焊接時氣體被困在焊料里,就像蒸包子時面團里的氣泡沒排干凈。常見原因包括:

1、錫膏儲存不當,比如反復解凍、開封后暴露在潮濕空氣中,導致助焊劑吸濕、金屬粉末氧化,焊接時水分變成水蒸氣,氧化層釋放出氣體,這些氣體會在焊料熔化時形成氣泡,冷卻后就成了空洞。另外,錫膏攪拌不充分導致成分不均勻,局部助焊劑不足,無法及時排出金屬表面的氧化物,也會留下 “氣孔隱患”。

2、溫度曲線沒踩準點,預熱階段溫度不夠或時間太短,助焊劑沒充分活化,焊盤和元件引腳上的氧化膜沒去除干凈,焊接時氣體就會被困在焊點里;焊接溫度過高或停留時間太長,錫膏里的溶劑提前揮發,失去保護作用,金屬粉末直接與空氣接觸氧化,產生更多氣體。就像炒菜火候不對,食材容易變焦出沫,焊接溫度沒控制好,焊點也會 “冒氣”。

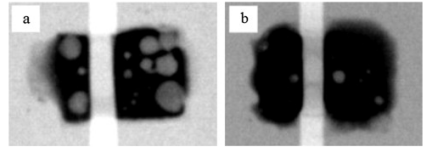

3、器件與焊盤配合不密,比如 BGA芯片焊球與焊盤的微小間隙、焊盤表面的油污或不平整,讓氣體趁虛而入。這種情況就像貼瓷磚時沒抹勻水泥,中間留了空,時間長了容易脫落。

要降低空洞率,需從源頭管好錫膏 “脾氣”。

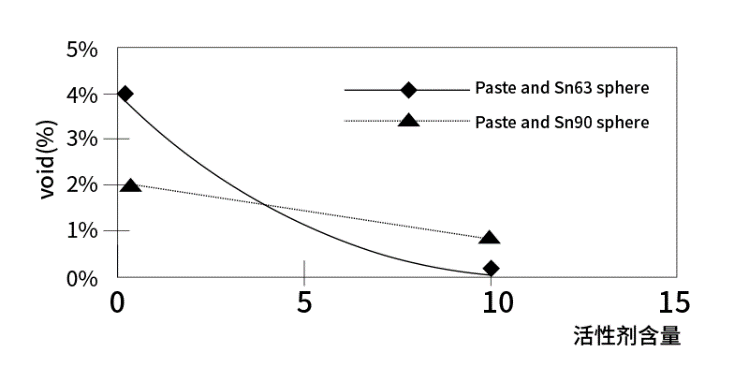

首先,要確保錫膏在儲存時,溫濕度嚴格控制在 0-10℃冷藏、濕度≤60%,開封后及時密封并避免反復解凍,(建議一次取用不超過當天用量)。使用前充分攪拌3-5分鐘讓成分均勻,讓金屬粉末和助焊劑 “親密融合”,就像揉面時多揉幾遍,面團更均勻。根據焊點大小選擇合適顆粒度和活性的錫膏。細顆粒適合精密焊接,粗顆粒適合大焊點,活性過強或過弱都容易留氣。

其次,調好溫度曲線也很關鍵,預熱階段分兩段升溫,比如先設置 60-100℃慢速升溫去潮氣,再設置100-150℃快速活化助焊劑,確保焊盤和引腳表面的氧化膜徹底分解。焊接溫度控制在錫膏熔點以上 30-50℃,比如無鉛錫膏熔點217°C,焊接溫度為245——265°C,并停留3-5秒,讓焊料充分排出氣體。冷卻時避免急冷(比如用風扇吹),以減少應力,讓焊點緩慢結晶急速冷卻容易使焊點開裂,或產生應力,也會增加焊點空洞風險。

再次,細節處理上要嚴絲合縫,一絲不茍。焊接前用酒精或專用清潔劑清潔焊盤,去除油污和氧化層。貼裝器件確保位置精準,避免焊球與焊盤錯位留下空隙,BGA芯片可提前做“植球檢查”,排除焊球缺失或變形問題。此外,波峰焊機噴嘴和傳送帶要定期清理,避免助焊劑殘渣影響鋪展。

如果批量生產中空洞率高,不妨先做 “小樣測試”,調整預熱溫度、更換錫膏活性或設備,記錄參數變化和焊點效果,快速定位關鍵環節。焊點空洞的本質是 “氣體管理” 不到位,只要摸準錫膏特性、控好溫度節奏、做好清潔細節,就能讓焊點告別空洞,既結實又可靠。畢竟,好焊點就像好口碑,靠的是每一個環節的用心把控。

-

BGA

+關注

關注

5文章

571瀏覽量

48595 -

錫膏

+關注

關注

1文章

943瀏覽量

17460 -

助焊劑

+關注

關注

3文章

138瀏覽量

11603 -

焊點

+關注

關注

0文章

137瀏覽量

13081 -

空洞

+關注

關注

0文章

6瀏覽量

6570

發布評論請先 登錄

焊點空洞怎么辦?3 招堵住錫膏焊接的 “氣孔陷阱”

焊點空洞怎么辦?3 招堵住錫膏焊接的 “氣孔陷阱”

評論