在電機驅動、電源轉換等場景中,MDDMOS管嚴重發熱是工程師面臨的常見挑戰。某工業伺服驅動器因MOS管溫升達105℃,導致系統頻繁觸發過溫保護。本文通過解析發熱機理,結合實測數據,提供從散熱設計到驅動優化的系統性解決方案。

一、發熱根源:損耗模型的精準拆解

MOS管發熱本質是能量損耗的累積,主要包含:

導通損耗:P=IMsxRs(o)xD,

某50A電機驅動案例中,Rds(on)=5mΩ,占空比D=70%時,導通損耗達8.75W。

開關損耗:P.=號xVpsxIDx(t,+tf)xfsw,

100kHz開關頻率下,600V/30A工況的開關損耗可突破15W。

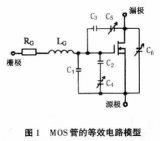

寄生導通損耗:

米勒效應引發的寄生導通(Cgd耦合),在高壓場景下額外產生3-5W損耗。

二、散熱設計四步優化法

案例背景:某1kW LED電源的MOS管(TO-220封裝)實測殼溫98℃。

封裝熱阻解析

熱阻鏈模型:Ti=Pdiss x(RoIC+ ROCS + RSA)+T.

TO-220典型值:RθJC=1.5℃/W,RθCS(導熱膏)≈0.5℃/W,RθSA(散熱器)=15℃/W

總熱阻:1.5+0.5+15=17℃/W,15W損耗時溫升ΔT=255℃(遠超安全限值)

散熱器升級方案

更換齒高15mm的鋁擠散熱器(RθSA=8℃/W)

添加0.5mm厚相變導熱片(RθCS=0.2℃/W)

新熱阻:1.5+0.2+8=9.7℃/W,溫升降至145.5℃

PCB散熱增強

采用2oz厚銅箔,增加散熱過孔(孔徑0.3mm,間距1mm)

銅箔面積擴展至15×15mm2,熱阻降低40%

多管并聯均流

并聯3顆MOS管,單管電流降至1/3

導通損耗降為原值的1/9

三、驅動波形優化三大關鍵

案例背景:某光伏逆變器因驅動異常導致開關損耗占比超60%。

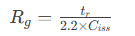

驅動電阻精準匹配

根據Qg參數計算最優Rg:

當Qg=45nC、Ciss=3200pF時,Rg=4.7Ω(原設計22Ω)

實測結果:開關時間從82ns縮短至28ns,損耗降低65%

米勒平臺震蕩抑制

增加RC緩沖電路(R=10Ω,C=1nF)

米勒電荷Qgd吸收效率提升70%,振蕩幅度從4V降至0.8V

負壓關斷技術

采用-3V關斷電壓,死區時間縮短至50ns

寄生導通概率從12%降至0.3%

四、實測案例:伺服驅動器溫升優化

初始狀態:

MOS管型號:IPB65R080CFD

工況:VDS=400V,ID=20A,fsw=20kHz

問題點:殼溫102℃,效率89%

優化措施:

散熱改造:

替換為銅基板散熱器(RθSA=5℃/W)

涂抹石墨烯導熱墊(熱導率15W/mK)

驅動調整:

Rg從15Ω降至3.3Ω,增加門極負壓-5V

并聯Cgd=220pF加速米勒電荷泄放

拓撲改進:

增加ZVS輔助電路,實現軟開關

優化結果:

殼溫降至61℃,效率提升至94%

開關損耗占比從58%降至22%

五、未來技術:寬禁帶器件的熱管理革命

GaN器件優勢:

橫向結構降低熱阻(如GaN Systems GS-065-011-1-L熱阻僅1.2℃/W)

零反向恢復特性消除Qrr損耗

SiC MOS方案:

3D封裝技術(如Wolfspeed WolfPACK?)使熱阻降低50%

高結溫耐受(Tj_max=175℃)

通過散熱設計與驅動技術的協同優化,MDDMOS管溫升可降低60%以上。隨著第三代半導體普及,熱管理策略需同步革新——從被動散熱轉向動態熱調控,結合溫度傳感器與驅動IC實時調節開關參數,實現智能溫控。

-

MOS管

+關注

關注

109文章

2531瀏覽量

69903 -

散熱設計

+關注

關注

3文章

45瀏覽量

17641 -

MOS

+關注

關注

32文章

1345瀏覽量

96246

發布評論請先 登錄

MOS管發燙嚴重:從散熱設計到驅動波形的優化實戰

MOS管發燙嚴重:從散熱設計到驅動波形的優化實戰

評論