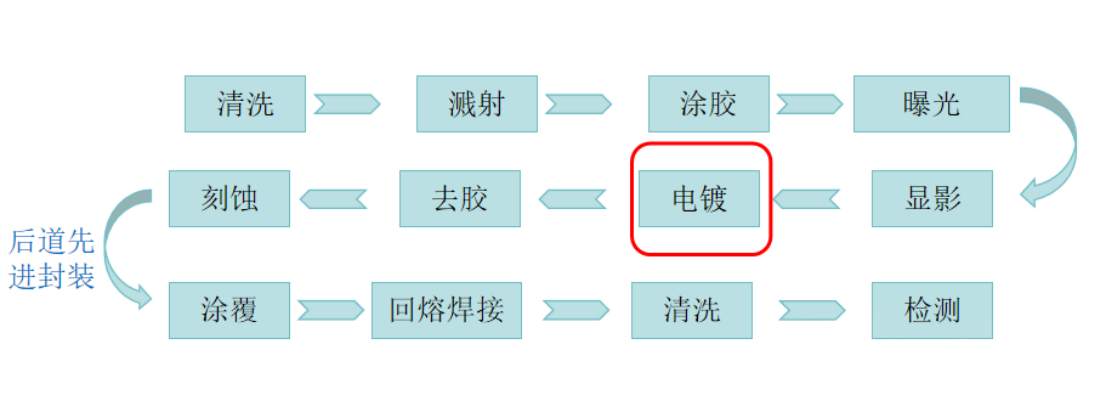

既然說到了半導(dǎo)體晶圓電鍍工藝,那么大家就知道這又是一個(gè)復(fù)雜的過程。那么涉及了什么工藝,都有哪些內(nèi)容呢?下面就來給大家接下一下!

半導(dǎo)體晶圓電鍍工藝要求是什么

一、環(huán)境要求

超凈環(huán)境

顆粒控制:晶圓電鍍需要在超凈環(huán)境下進(jìn)行,以防止灰塵、雜質(zhì)等顆粒附著在晶圓表面,影響電鍍質(zhì)量和器件性能。通常要求超凈室內(nèi)的顆粒濃度極低,每立方米空氣中特定尺寸(如0.3微米、0.5微米等)的顆粒數(shù)量要控制在嚴(yán)格范圍內(nèi),例如對(duì)于先進(jìn)的半導(dǎo)體制造工藝,每立方米中0.3微米及以上的顆粒數(shù)可能要求不超過100個(gè)。

空氣潔凈度等級(jí):根據(jù)不同的半導(dǎo)體工藝節(jié)點(diǎn)和產(chǎn)品要求,超凈車間的空氣潔凈度等級(jí)也不同,常見的有ISO 14644 - 1至ISO 14644 - 6等標(biāo)準(zhǔn),數(shù)字越小表示潔凈度等級(jí)越高。

化學(xué)環(huán)境控制

酸堿度:電鍍液的酸堿度(pH值)對(duì)電鍍過程和鍍層質(zhì)量有重要影響。不同的金屬材料和電鍍工藝要求特定的pH范圍,例如酸性鍍銅工藝的pH值一般控制在1.8 - 2.2之間,需要通過添加適當(dāng)?shù)乃釅A調(diào)節(jié)劑來維持pH值的穩(wěn)定。

化學(xué)成分純度:電鍍液中的化學(xué)成分必須具有高純度,避免雜質(zhì)離子的存在影響鍍層的物理和化學(xué)性質(zhì)。對(duì)原材料的純度要求很高,并且在電鍍過程中要防止外界雜質(zhì)的引入,如通過使用高純度的化學(xué)試劑、采用優(yōu)質(zhì)的水源等措施來保證。

二、設(shè)備要求

鍍槽及電極系統(tǒng)

鍍槽材質(zhì):鍍槽應(yīng)具有良好的化學(xué)穩(wěn)定性、導(dǎo)電性和機(jī)械強(qiáng)度,能夠耐受電鍍液的腐蝕。常見的鍍槽材料有聚丙烯(PP)、聚四氟乙烯(PTFE)、不銹鋼等。對(duì)于一些特殊的電鍍工藝,鍍槽材料還需要具備特殊的性能,如某些高腐蝕性電鍍液可能需要使用特殊的合金材料鍍槽。

陽極材料與設(shè)計(jì):陽極材料的選擇要根據(jù)電鍍金屬來確定,可溶性陽極在電鍍過程中能夠不斷溶解補(bǔ)充金屬離子,其純度和形狀對(duì)電鍍效果有重要影響。例如,鍍銅工藝中常用磷銅作為可溶性陽極,以提供均勻的銅離子供應(yīng)。同時(shí),陽極的設(shè)計(jì)要保證電流分布均勻,避免局部電流過大導(dǎo)致鍍層不均勻或產(chǎn)生其他問題。

陰極接觸:陰極(即晶圓)與電源的接觸要良好且穩(wěn)定,以確保電流均勻地通過晶圓表面。一般采用專門的陰極夾具或接觸裝置,如真空吸盤、彈性觸點(diǎn)等,既能保證良好的電接觸,又能避免對(duì)晶圓造成損傷。

電源及控制系統(tǒng)

電源穩(wěn)定性:電鍍電源需要提供穩(wěn)定、精確的電流和電壓輸出,以滿足不同電鍍工藝的要求。電源的紋波系數(shù)要小,一般在1%以下,以避免電流波動(dòng)對(duì)鍍層質(zhì)量產(chǎn)生影響。同時(shí),電源應(yīng)具備過流保護(hù)、過壓保護(hù)等功能,確保設(shè)備和操作人員的安全。

控制系統(tǒng)精度:能夠精確控制電鍍過程中的各種參數(shù),如電流密度、電壓、電鍍時(shí)間、溫度等。控制系統(tǒng)的精度通常要求較高,例如電流密度的控制精度要達(dá)到±1%以內(nèi),以保證鍍層的均勻性和厚度一致性。

三、工藝參數(shù)要求

電流密度

合適范圍選擇:電流密度是半導(dǎo)體晶圓電鍍中的關(guān)鍵參數(shù)之一,它直接影響鍍層的沉積速度、均勻性和質(zhì)量。不同的金屬材料和電鍍體系有其合適的電流密度范圍,例如鍍銅的電流密度一般在0.5 - 5A/dm2之間。如果電流密度過低,沉積速度慢且鍍層可能不連續(xù);電流密度過高,則會(huì)導(dǎo)致鍍層粗糙、疏松,甚至出現(xiàn)燒焦、剝落等問題。

均勻性控制:在晶圓上實(shí)現(xiàn)均勻的電流密度分布是至關(guān)重要的。通過改進(jìn)鍍槽結(jié)構(gòu)、采用均勻的陽極設(shè)計(jì)和優(yōu)化電流分布系統(tǒng)等方法,可以確保晶圓各個(gè)部位的鍍層厚度均勻一致,避免因局部電流過大或過小而產(chǎn)生的厚度差異,這對(duì)于半導(dǎo)體器件的性能和可靠性至關(guān)重要。

電鍍時(shí)間

厚度控制:電鍍時(shí)間與鍍層的厚度密切相關(guān),根據(jù)所需的鍍層厚度和電流效率等因素,精確計(jì)算和控制電鍍時(shí)間。一般來說,增加電鍍時(shí)間會(huì)使鍍層厚度增加,但過長(zhǎng)的電鍍時(shí)間可能導(dǎo)致鍍層應(yīng)力增大、結(jié)晶粗大等問題。因此,需要根據(jù)具體的工藝要求和金屬材料特性來確定最佳的電鍍時(shí)間,以達(dá)到所需的鍍層厚度和質(zhì)量。

過程穩(wěn)定性:在電鍍過程中,要保持電鍍時(shí)間的穩(wěn)定性,避免因時(shí)間的波動(dòng)而影響鍍層的均勻性和質(zhì)量。這需要電源和控制系統(tǒng)具備良好的穩(wěn)定性和可靠性,同時(shí)操作人員也要嚴(yán)格按照操作規(guī)程進(jìn)行操作。

溫度

溫度范圍設(shè)定:電鍍液的溫度對(duì)電鍍過程和鍍層性能有顯著影響。不同的金屬材料和電鍍工藝有其適宜的溫度范圍,例如鍍鎳的溫度一般在40 - 60°C之間,鍍銀的溫度可能在15 - 35°C之間。溫度過高或過低都會(huì)影響金屬離子的遷移速度、沉積速率和鍍層的質(zhì)量。

溫度均勻性:保持電鍍液溫度在晶圓表面的均勻分布也很重要,避免因溫度梯度導(dǎo)致鍍層不均勻或產(chǎn)生內(nèi)應(yīng)力。通常采用攪拌裝置、加熱或冷卻系統(tǒng)等來維持電鍍液的溫度均勻性,確保晶圓各個(gè)部位的電鍍條件相同。

四、質(zhì)量控制要求

鍍層性能檢測(cè)

厚度測(cè)量:使用各種精密的測(cè)量?jī)x器,如橢圓儀、X射線熒光測(cè)厚儀等,對(duì)鍍層的厚度進(jìn)行準(zhǔn)確測(cè)量,確保鍍層厚度符合工藝要求。鍍層的厚度均勻性也是重要的檢測(cè)指標(biāo),要求鍍層在整個(gè)晶圓表面上的厚度變化在規(guī)定的范圍內(nèi)。

電學(xué)性能測(cè)試:評(píng)估鍍層的電阻率、導(dǎo)電性等電學(xué)性能,這對(duì)于半導(dǎo)體器件的電氣性能至關(guān)重要。例如,鍍銅層的電阻率要低且穩(wěn)定,以滿足芯片的導(dǎo)電要求。通過四探針測(cè)試儀等設(shè)備對(duì)鍍層的電學(xué)性能進(jìn)行檢測(cè),確保其符合規(guī)定的標(biāo)準(zhǔn)。

結(jié)合力檢測(cè):檢測(cè)鍍層與晶圓表面的結(jié)合力,確保鍍層在使用過程中不會(huì)脫落。常用的結(jié)合力檢測(cè)方法有拉力試驗(yàn)、劃痕試驗(yàn)等,通過這些方法可以評(píng)估鍍層的附著強(qiáng)度,不合格的結(jié)合力可能導(dǎo)致器件在使用過程中出現(xiàn)故障。

缺陷檢測(cè)

外觀檢查:通過肉眼或光學(xué)顯微鏡對(duì)鍍層的表面進(jìn)行外觀檢查,觀察是否存在劃痕、氣泡、麻點(diǎn)、雜質(zhì)等缺陷。對(duì)于微小的缺陷,可能需要借助掃描電子顯微鏡(SEM)等高分辨率的設(shè)備進(jìn)行檢測(cè)。

內(nèi)部缺陷檢測(cè):使用X射線檢測(cè)、超聲波檢測(cè)等無損檢測(cè)技術(shù),檢測(cè)鍍層內(nèi)部的缺陷,如空洞、裂縫、夾雜物等。這些內(nèi)部缺陷可能會(huì)影響鍍層的可靠性和性能,及時(shí)發(fā)現(xiàn)并解決這些問題對(duì)于提高產(chǎn)品質(zhì)量至關(guān)重要。

審核編輯 黃宇

-

半導(dǎo)體

+關(guān)注

關(guān)注

335文章

28615瀏覽量

232637 -

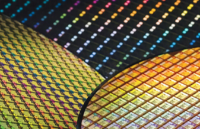

晶圓

+關(guān)注

關(guān)注

52文章

5124瀏覽量

129168 -

電鍍

+關(guān)注

關(guān)注

16文章

467瀏覽量

24621

發(fā)布評(píng)論請(qǐng)先 登錄

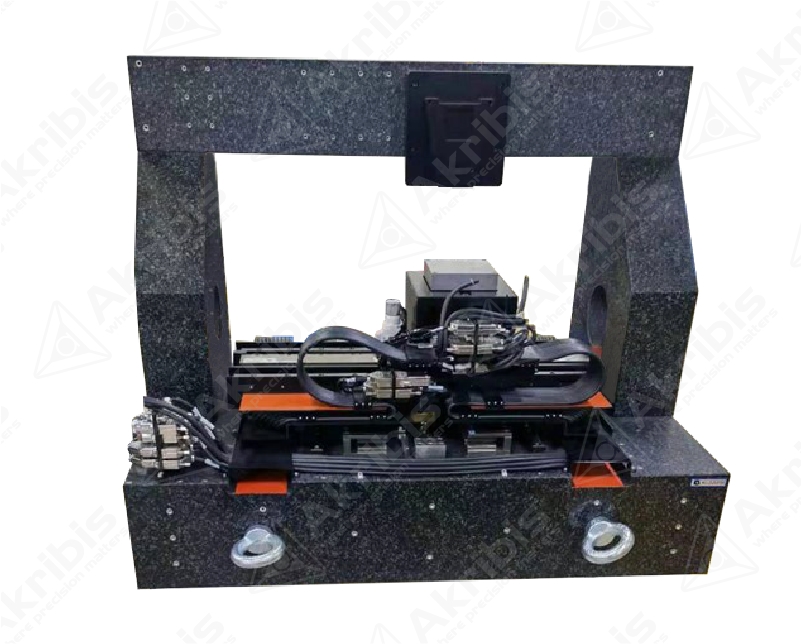

半導(dǎo)體晶圓檢測(cè)與直線電機(jī)的關(guān)系

wafer晶圓厚度(THK)翹曲度(Warp)彎曲度(Bow)等數(shù)據(jù)測(cè)量的設(shè)備

晶圓隱裂檢測(cè)提高半導(dǎo)體行業(yè)效率

RFID技術(shù)在半導(dǎo)體晶圓卡塞盒中的應(yīng)用方案

揭秘半導(dǎo)體電鍍工藝

提供半導(dǎo)體工藝可靠性測(cè)試-WLR晶圓可靠性測(cè)試

晶圓制備工藝與清洗工藝介紹

最全最詳盡的半導(dǎo)體制造技術(shù)資料,涵蓋晶圓工藝到后端封測(cè)

半導(dǎo)體晶圓制造工藝流程

詳解不同晶圓級(jí)封裝的工藝流程

半導(dǎo)體晶圓電鍍工藝要求是什么

半導(dǎo)體晶圓電鍍工藝要求是什么

評(píng)論