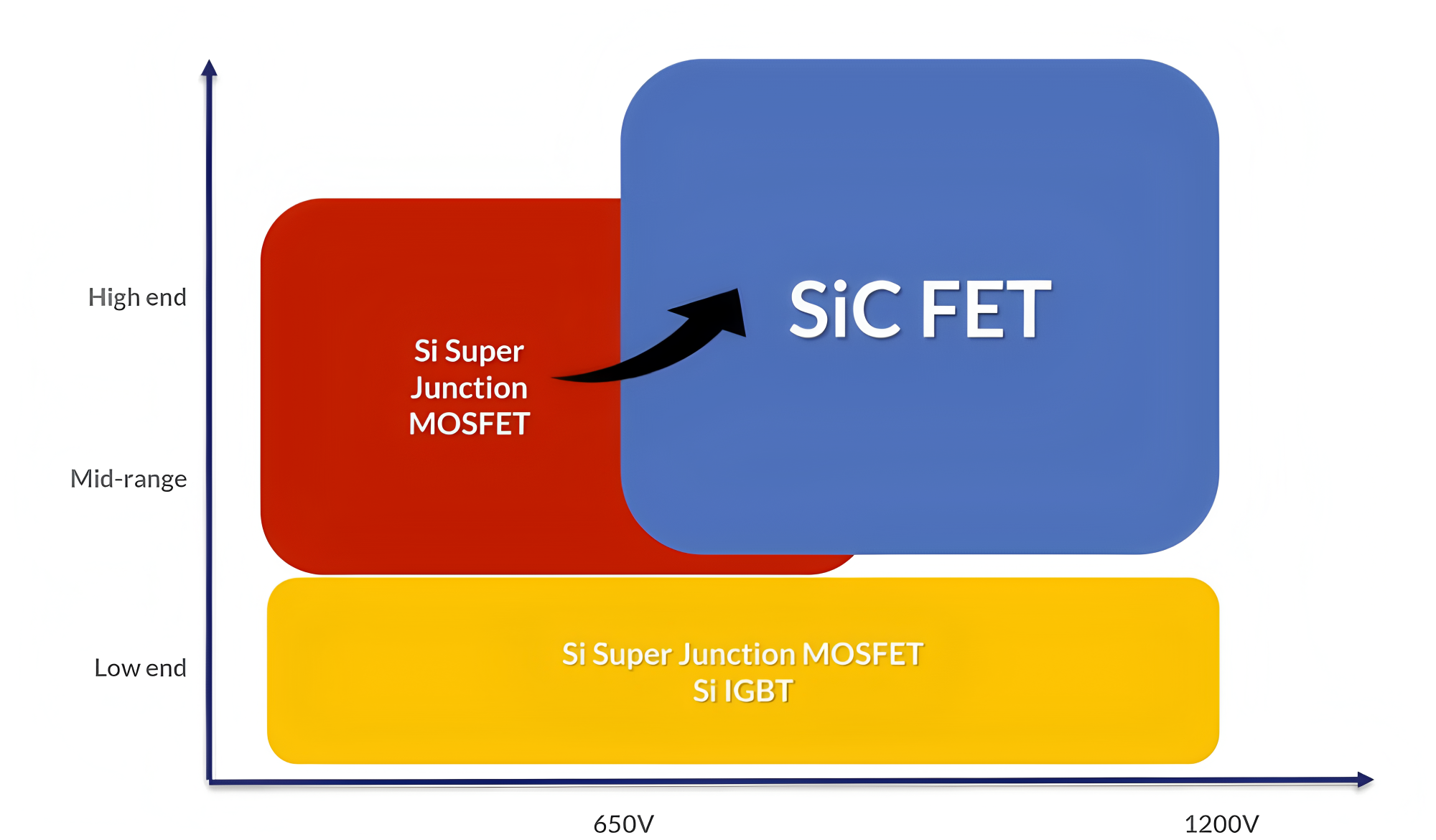

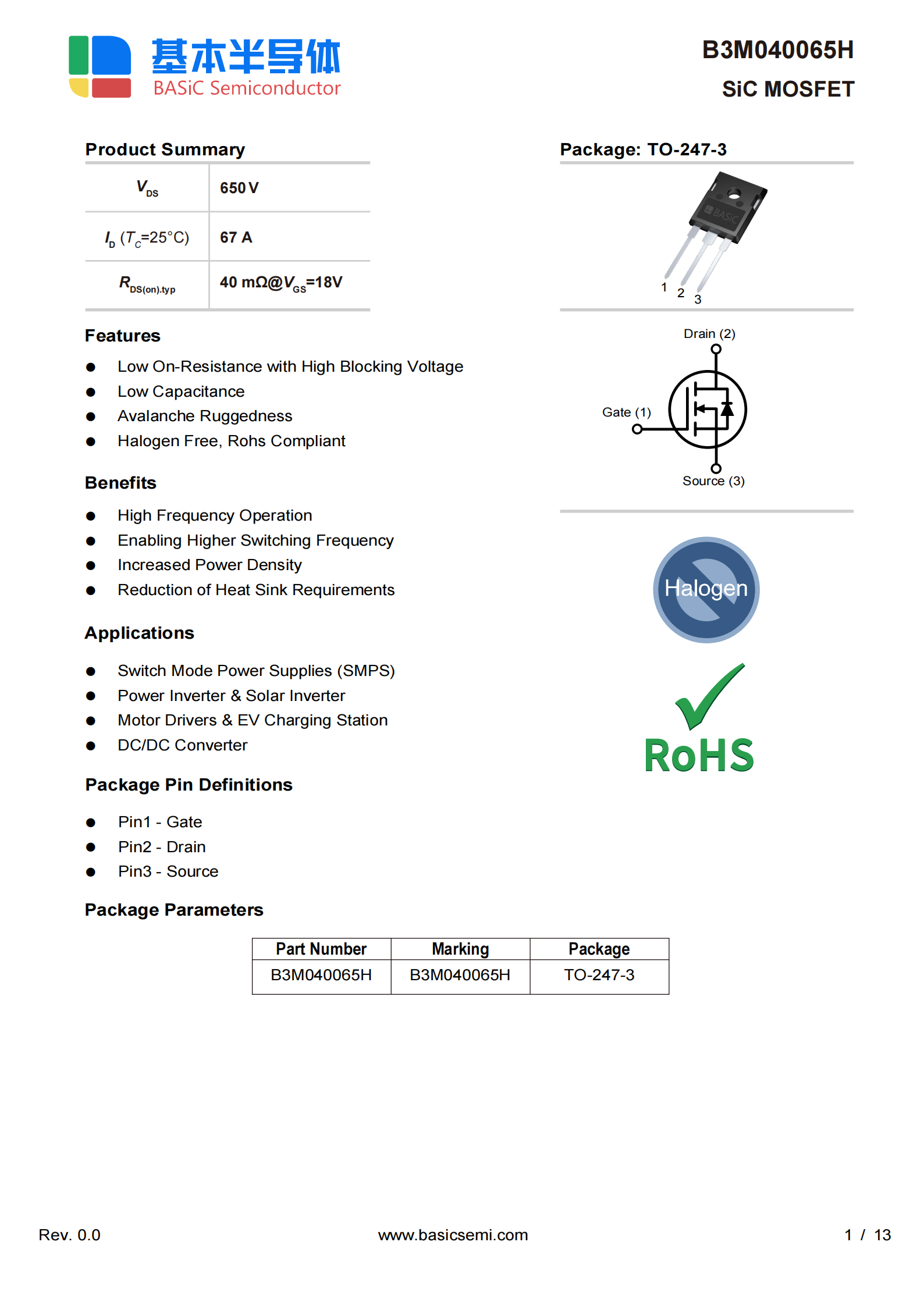

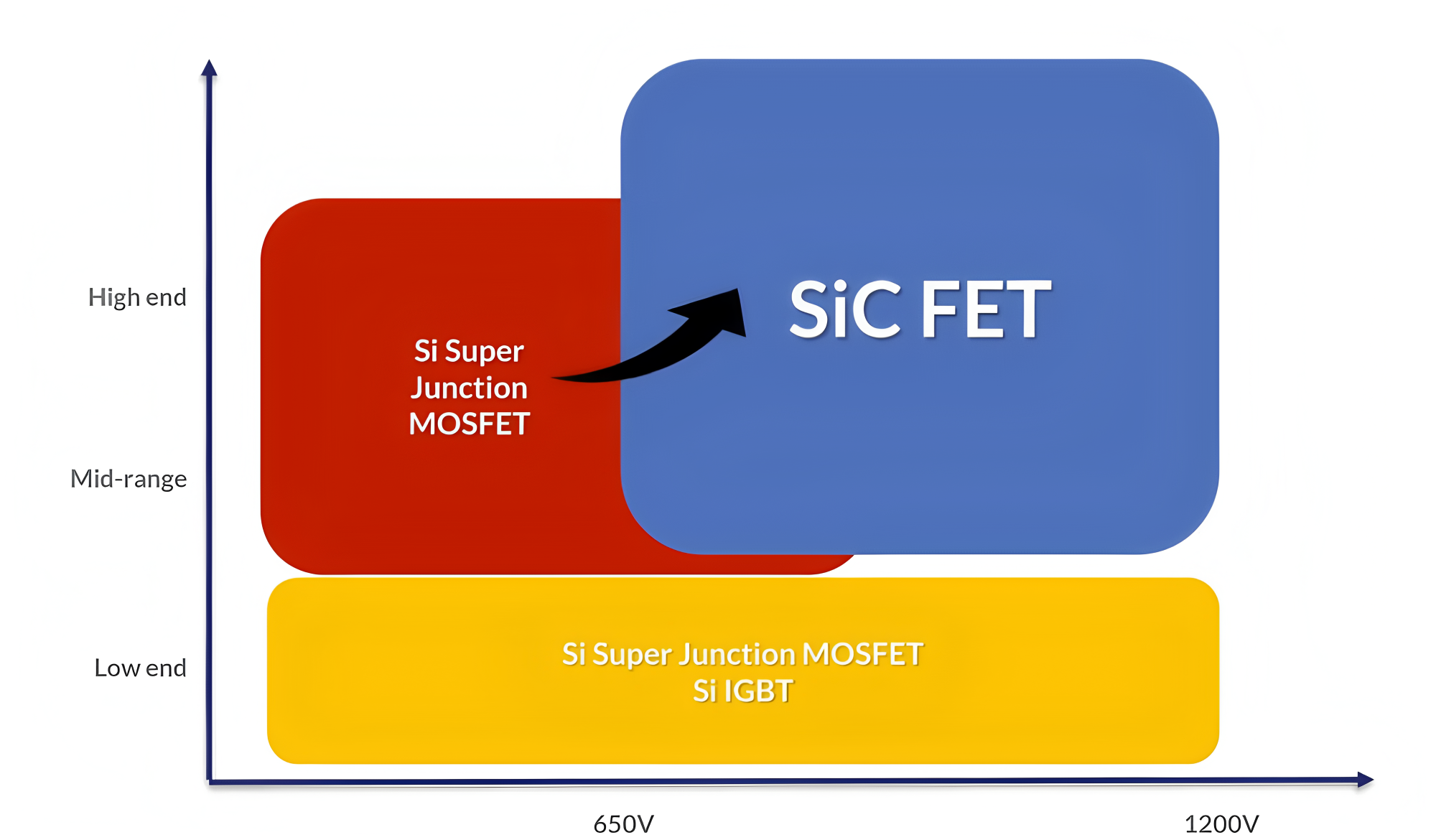

隨著BASiC基本半導體等企業的650V碳化硅MOSFET技術升級疊加價格低于進口超結MOSFET,不少客戶已經開始動手用國產SiC碳化硅MOSFET全面取代超結MOSFET,電源客戶從超結MOSFET升級至650V碳化硅MOSFET的根本驅動力分析

一、核心驅動力:性能、效率與成本的綜合優勢

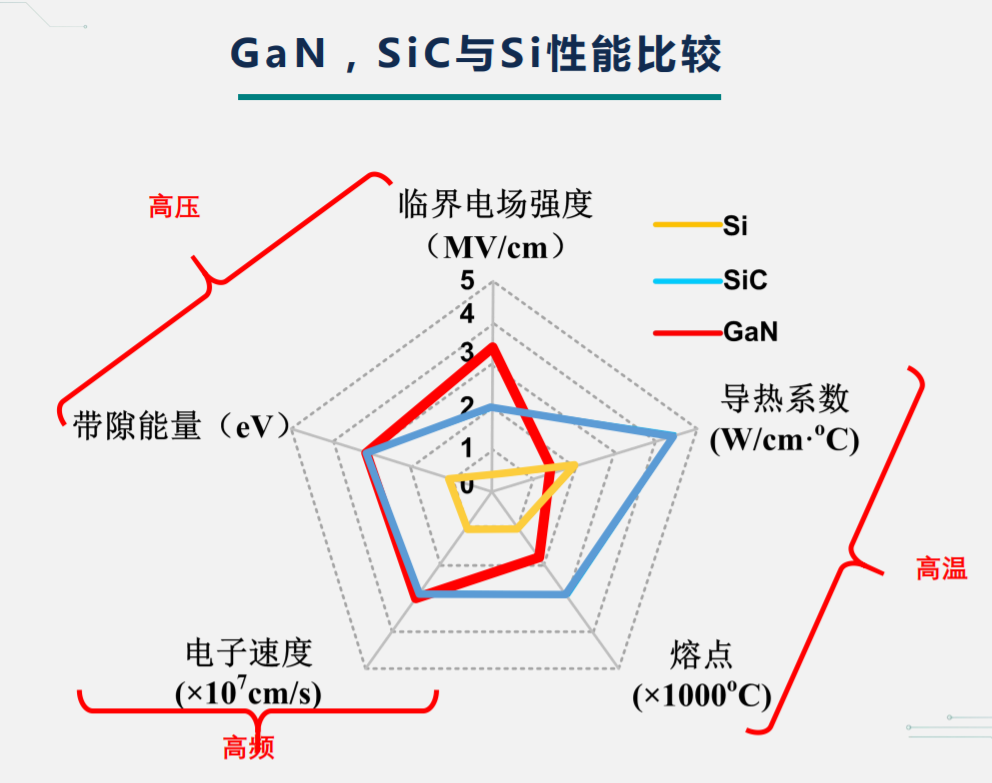

性能突破與效率提升

導通損耗與高溫穩定性:碳化硅(SiC)MOSFET的導通電阻(RDS(on))在高溫下增幅更小,例如在150°C時,SiC MOSFET的RDS(on)較超結MOSFET低約15%,顯著降低系統損耗。

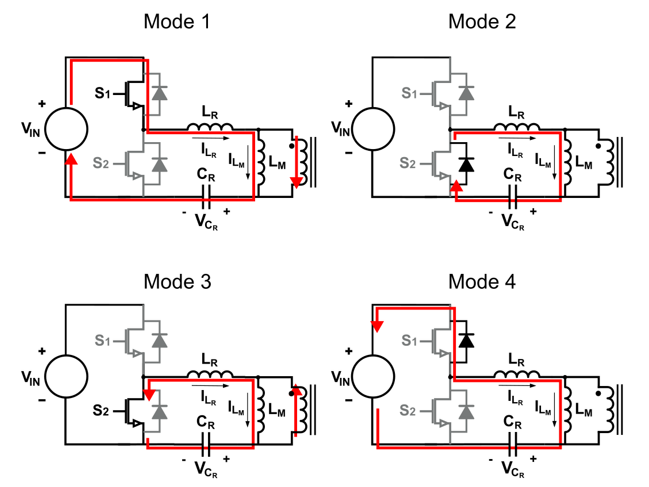

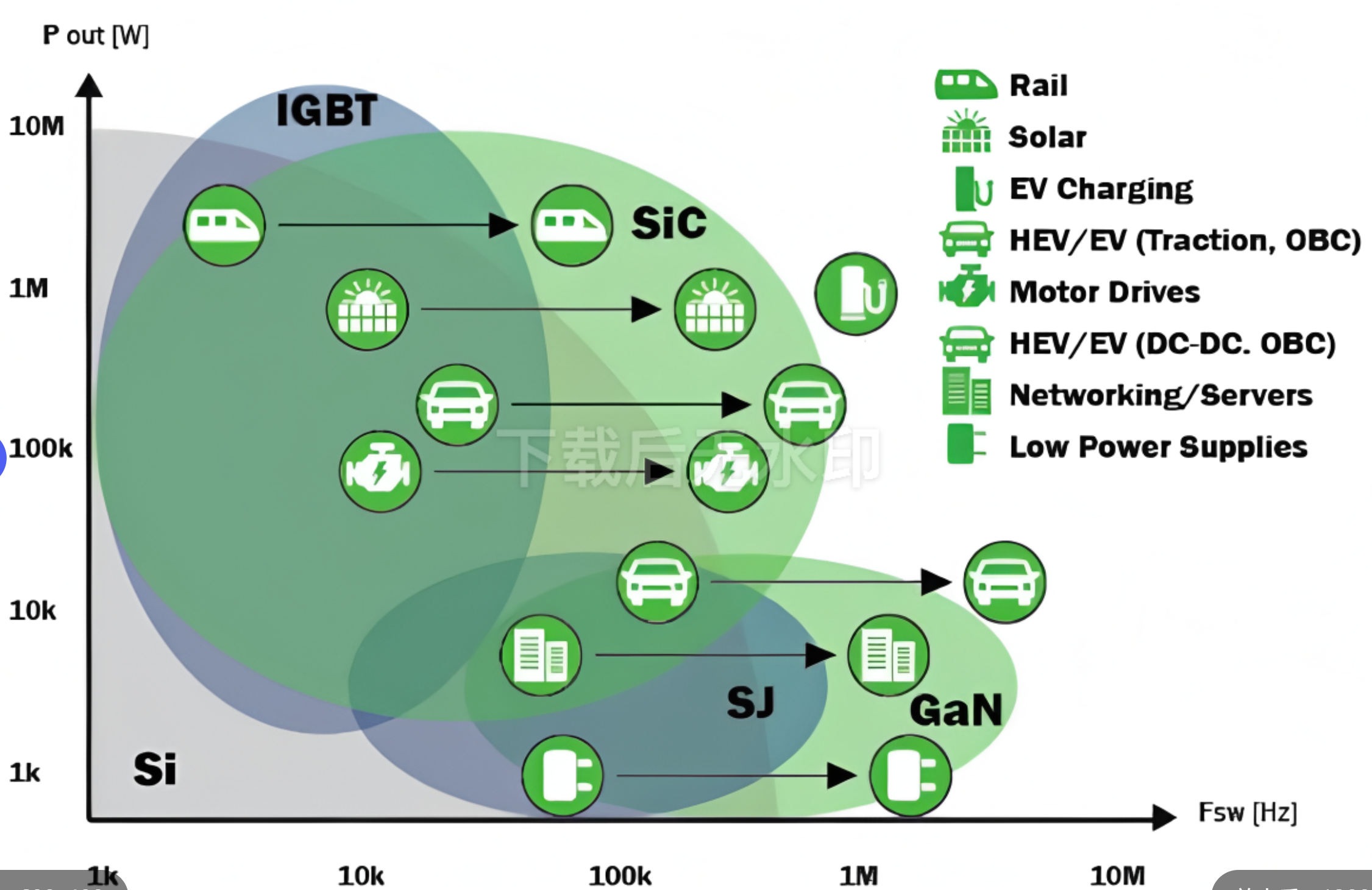

高頻開關能力:SiC MOSFET的開關速度更快(如開關延遲時間10 ns vs. 32.8 ns),反向恢復電荷(Qrr)極低(100 nC vs. 1.2 μC),適用于高頻場景(如100 kHz以上),從而縮小無源元件體積,提升功率密度。

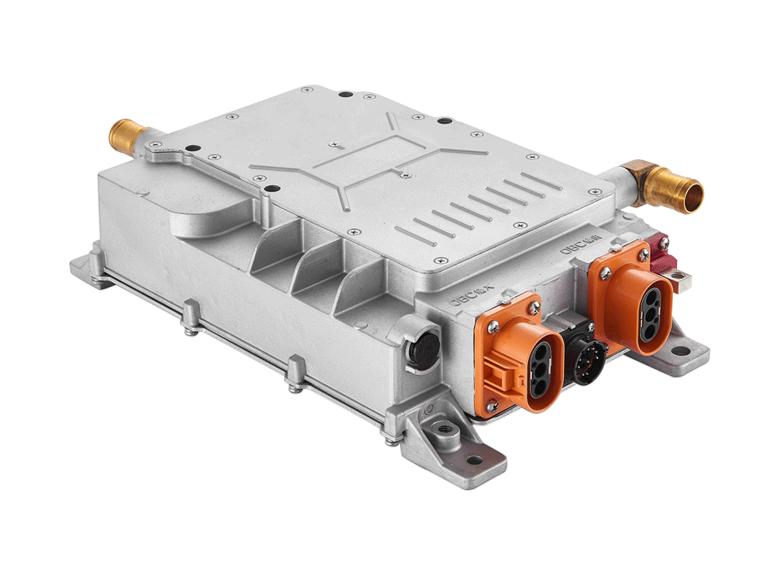

系統效率優化:以6.6 kW車載充電器(OBC)為例,SiC總開關損耗較超結MOSFET降低58.7%,系統效率提升1.3%-3%。

成本下降與國產替代推動

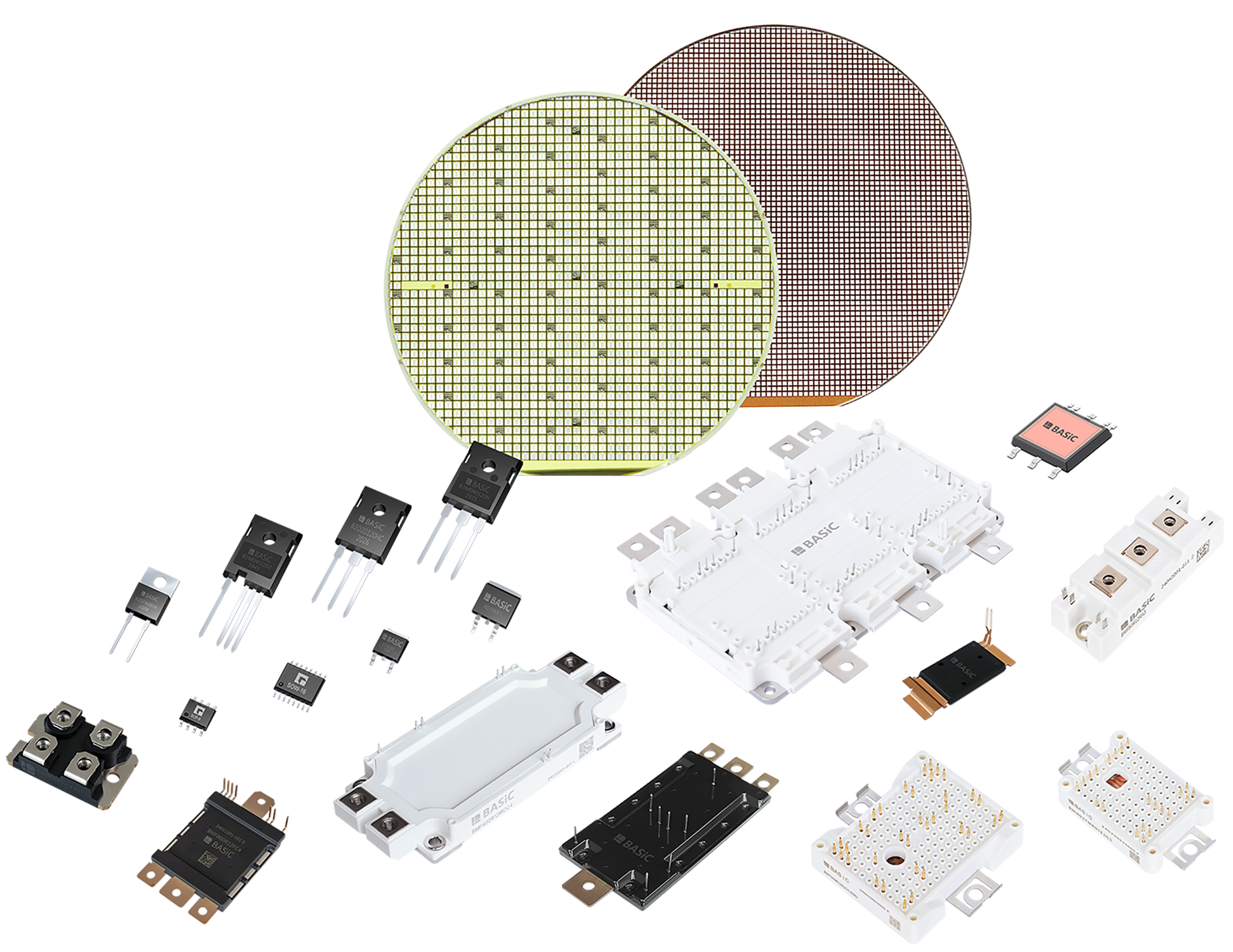

技術進步與規模化生產:國內企業如BASiC基本半導體通過優化襯底制造(如銀燒結工藝)和封裝技術,顯著降低單位成本。650V SiC MOSFET單價已接近國產超結MOSFET,低于進口的超結MOSFET,綜合系統成本因散熱需求減少和無源元件體積縮小更具競爭力。

襯底產能擴張:天科合達、天岳先進等企業推動6英寸SiC晶圓量產,晶圓成本較早期下降40%-50%,為價格下探提供支撐。

政策與市場需求雙重拉動

碳中和目標驅動:新能源汽車、光伏逆變器等高能效場景對SiC需求激增。例如,除了800V平臺,400V平臺電動車中,SiC器件也已經廣泛采用。

國產替代戰略:在技術競爭背景下,國產SiC廠商通過車規級認證比如BASiC基本半導體(BASiC Semiconductor)(如AEC-Q101)打破國際壟斷,供應鏈安全性成為客戶重要考量。

二、升級至650V SiC MOSFET的工程實踐難點

驅動設計復雜性增加

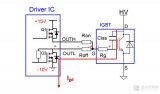

高驅動電壓與負壓關斷:SiC MOSFET需更高正壓(+18 V)以降低RDS(on),同時需施加-3 V至-5 V負壓防止米勒效應導致的誤開通,這對傳統驅動電路兼容性提出挑戰。

驅動芯片選型:需選擇支持高拉/灌電流(如4A/6A)的驅動芯片(如基本半導體的BTD25350),并集成米勒鉗位功能以抑制電壓振蕩。

BASiC基本股份針對SiC碳化硅MOSFET多種應用場景研發推出門極驅動芯片,可適應不同的功率器件和終端應用。BASiC基本股份的門極驅動芯片包括隔離驅動芯片和低邊驅動芯片,絕緣最大浪涌耐壓可達8000V,驅動峰值電流高達正負15A,可支持耐壓1700V以內功率器件的門極驅動需求。

BASiC基本股份低邊驅動芯片可以廣泛應用于PFC、DCDC、同步整流,反激等領域的低邊功率器件的驅動或在變壓器隔離驅動中用于驅動變壓器,適配系統功率從百瓦級到幾十千瓦不等。

BASiC基本股份推出正激 DCDC 開關電源芯片BTP1521xx,該芯片集成上電軟啟動功能、過溫保護功能,輸出功率可達6W。芯片工作頻率通過OSC 腳設定,最高工作頻率可達1.5MHz,非常適合給隔離驅動芯片副邊電源供電。

對SiC碳化硅MOSFET單管及模塊+18V/-4V驅動電壓的需求,BASiC基本股份提供自研電源IC BTP1521P系列和配套的變壓器以及驅動IC BTL27524或者隔離驅動BTD5350MCWR(支持米勒鉗位)。

熱管理與封裝適配性

熱阻與散熱優化:SiC MOSFET熱阻可能略高(如0.6 K/W vs. 0.35 K/W),需通過增強PCB銅層厚度或使用散熱基板優化熱設計。TO-247-4封裝的Kelvin引腳布局需減少源極寄生電感影響。

封裝材料匹配:SiC芯片與封裝材料的CTE(熱膨脹系數)差異可能導致熱循環失效,需采用高可靠性封裝工藝。

寄生電感與EMI抑制難題

高頻開關引發的電壓尖峰:SiC MOSFET的dv/dt(>80 V/ns)和di/dt(>5 A/ns)易導致PCB寄生電感產生過沖電壓,需通過低環路電感布局和去耦電容(如薄膜電容)抑制振鈴效應。

EMI兼容性設計:高頻噪聲可能耦合至控制電路,需采用屏蔽層、磁環濾波等EMI抑制措施,并通過雙脈沖測試驗證開關波形穩定性619。

可靠性與長期穩定性驗證

閾值電壓漂移:SiC MOSFET的閾值電壓(Vth)隨溫度升高下降,需通過負壓關斷和驅動欠壓鎖定(UVLO)功能防止高溫誤觸發。

長期可靠性測試:需通過HTGB(高溫柵偏)、TDDB(經時擊穿)等測試驗證柵氧壽命,而部分國產器件因工藝缺陷僅通過簡化測試,實際應用中易失效。

三、未來趨勢與應對策略

技術突破方向

驅動集成化:開發專用SiC驅動芯片,集成負壓生成與保護功能,簡化外圍電路設計。

工藝優化:攻克8英寸SiC晶圓量產技術,降低襯底成本;研發溝槽柵結構以進一步降低導通電阻。

生態鏈協同

產學研合作:聯合高校攻克SiC/SiO?界面態控制等基礎問題,提升器件可靠性。

標準制定:建立國產SiC器件測試規范(如JEDEC JEP184),強制HTGB、雙脈沖測試等關鍵指標認證。

應用場景拓展

高頻高功率場景:如移動儲能,家庭光儲,家用充電樁,5G基站電源、服務器電源,利用SiC高頻優勢實現系統小型化。

車規級滲透:推動SiC MOSFET模塊在電機主驅逆變器的應用,全面替代IGBT模塊,實現效率與續航雙重突破。

結論

電源客戶升級至650V SiC MOSFET的核心驅動力在于性能、效率與成本的三重優化,而國產企業(如基本半導體)的技術進步與價格下探加速了這一趨勢。然而,驅動設計、熱管理、EMI抑制及可靠性驗證仍是工程實踐中的主要難點。未來需通過技術迭代、標準完善與生態協同,推動SiC技術從“替代”走向“主導”,助力電源行業產業全面升級。

-

MOSFET

+關注

關注

149文章

8222瀏覽量

218262 -

SiC

+關注

關注

31文章

3146瀏覽量

64399 -

碳化硅

+關注

關注

25文章

3004瀏覽量

50032

發布評論請先 登錄

深度分析650V國產碳化硅MOSFET的產品力及替代高壓GaN器件的潛力

BASiC基本股份國產SiC碳化硅MOSFET產品線概述

橋式電路中碳化硅MOSFET替換超結MOSFET技術注意事項

6.6 KW雙向OBC碳化硅MOSFET替代超結的仿真計算

650V碳化硅MOSFET在AI服務器電源中的高能效解決方案

40mR/650V SiC 碳化硅MOSFET,替代30mR 超結MOSFET或者20-30mR的GaN!

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

什么是米勒鉗位?為什么碳化硅MOSFET特別需要米勒鉗位?

驅動碳化硅MOSFET使用米勒鉗位功能的必要性分析

突破碳化硅(SiC)和超結電力技術的極限

超結MOSFET升級至650V碳化硅MOSFET的根本驅動力分析

超結MOSFET升級至650V碳化硅MOSFET的根本驅動力分析

評論