化工廠電費飆升50%?如何用一套系統讓反應釜、空壓機、制冷設備“精準降耗”?安科瑞+武陳燕+17269603655

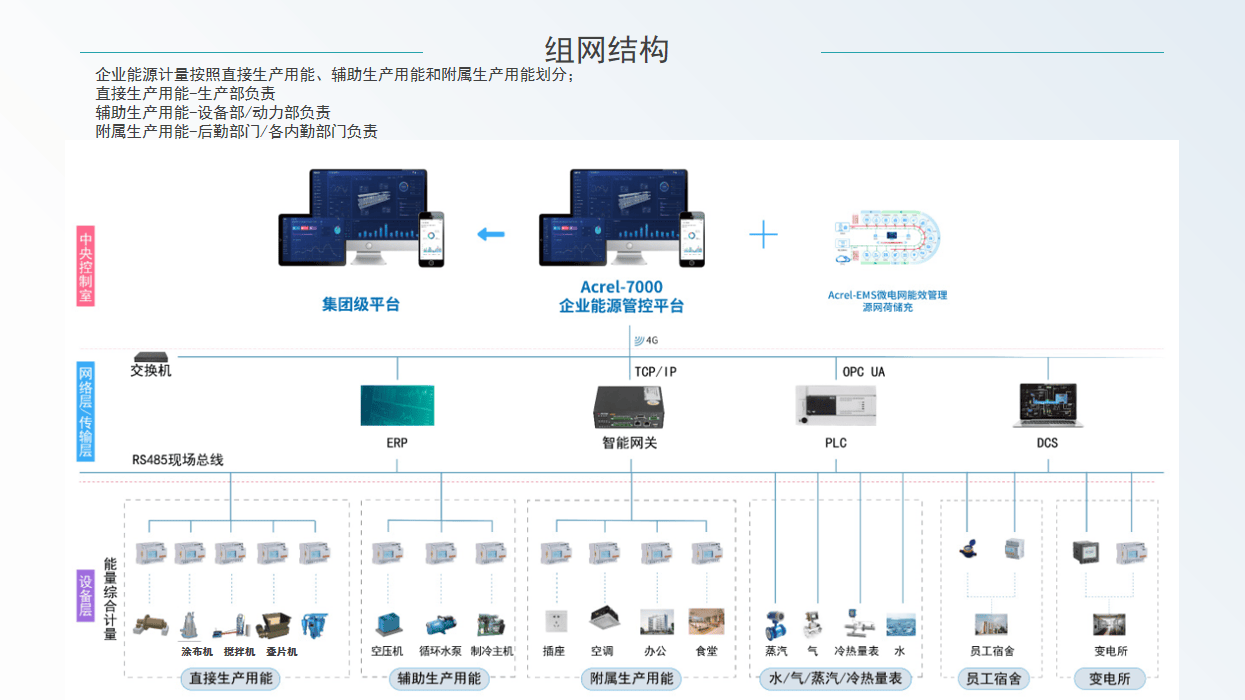

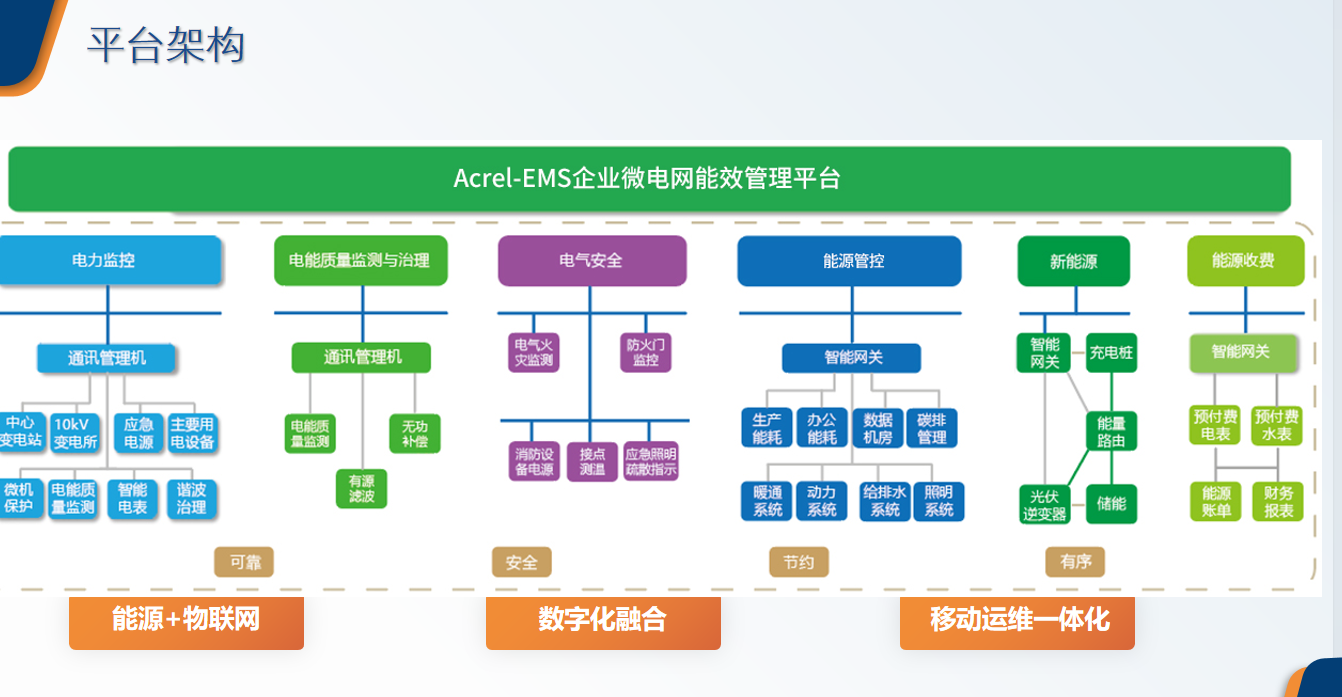

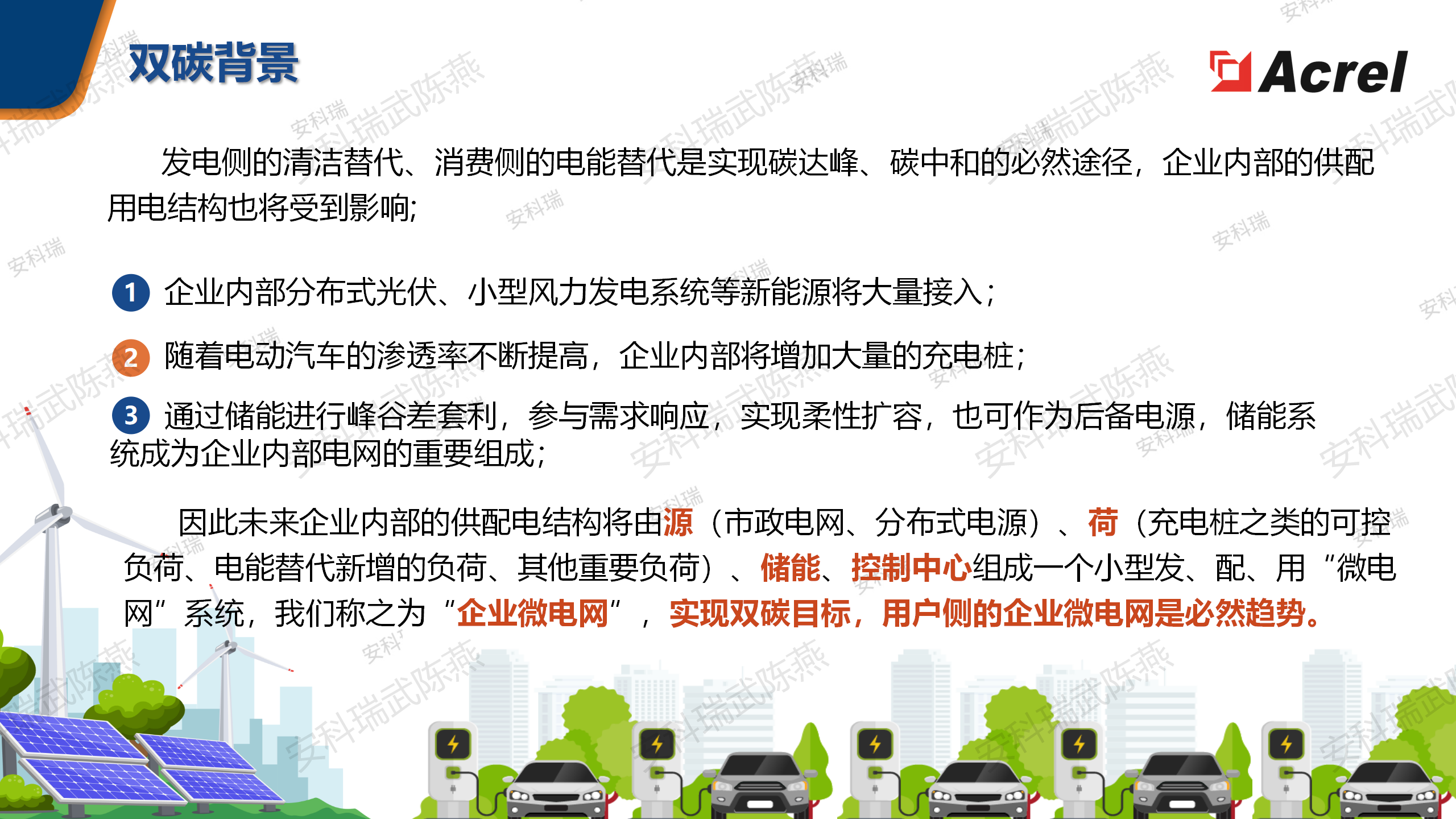

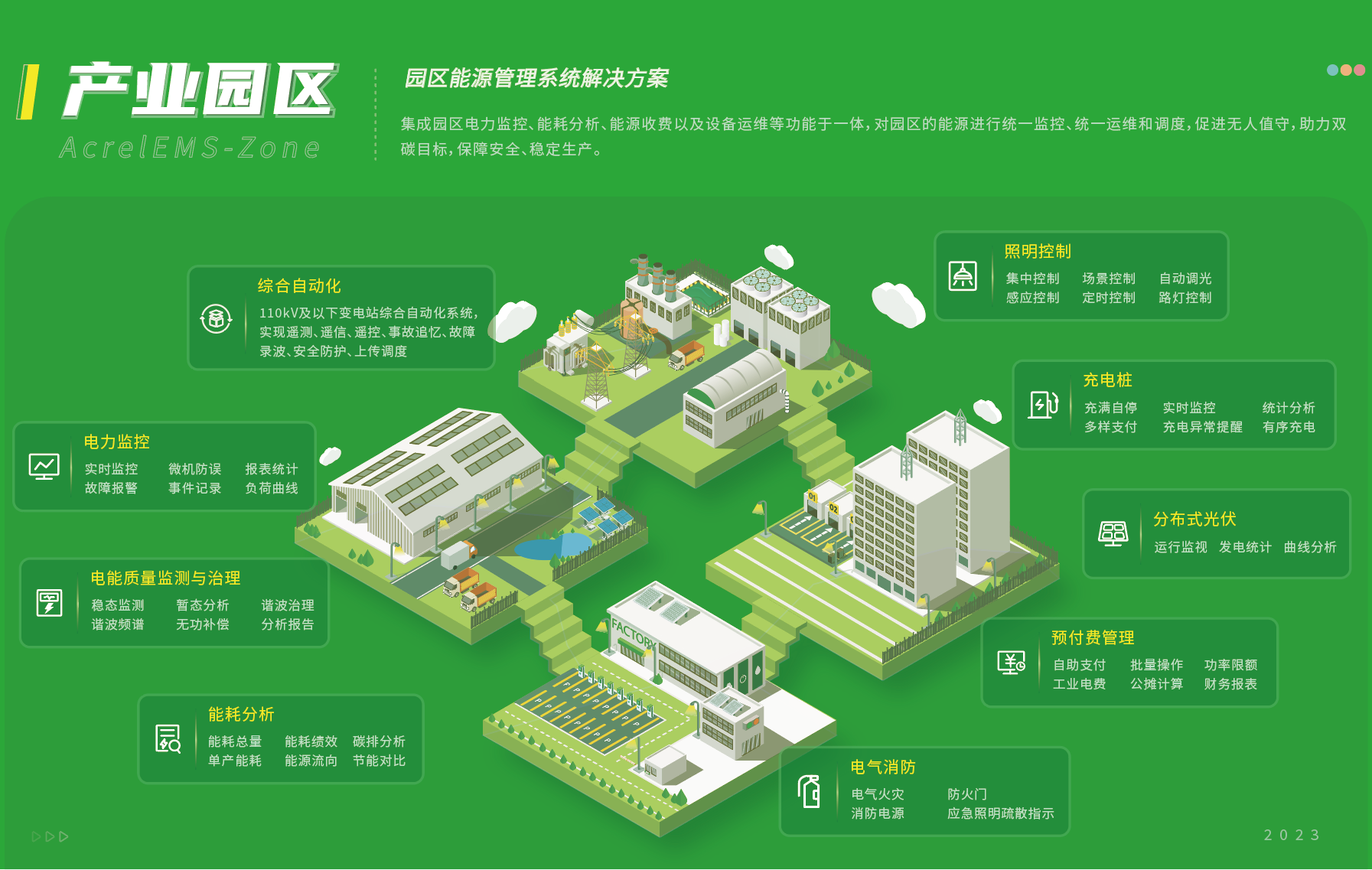

在“雙碳”目標與安全生產雙重壓力下,化工廠面臨能耗失控、設備老化、環保合規三大難題。安科瑞EMS2.0能效管理平臺,以**全域感知+智能決策**為核心,為化工企業提供從能源監控到生產優化的全鏈路解決方案,讓能耗“看得清、控得住、降得下”。

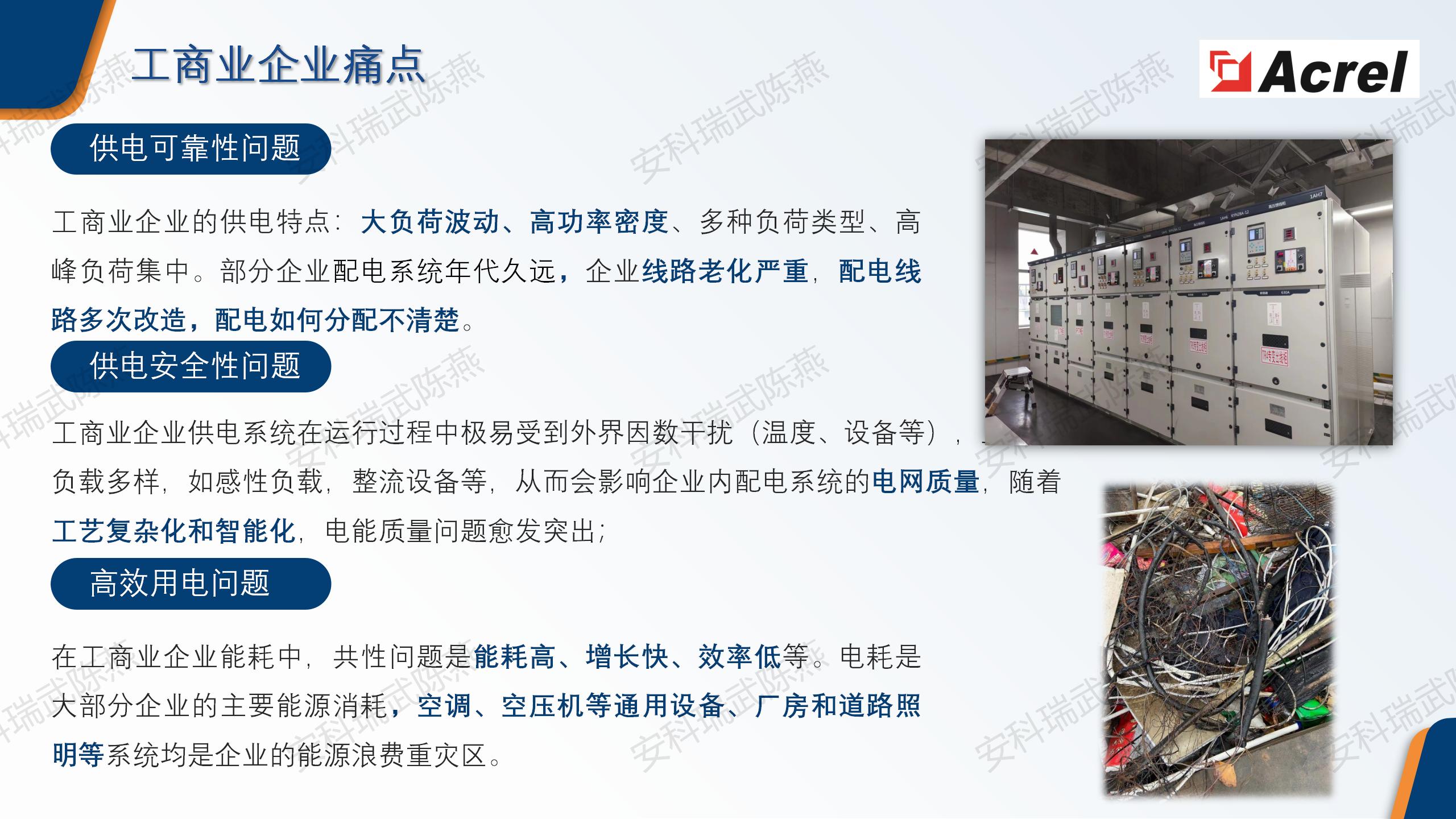

一、化工廠能效管理四大痛點

1. 設備“吞金獸”:反應釜、壓縮機、制冷機組能耗占比超60%,低效運行導致電費激增。

2. 電能質量隱患:諧波干擾、電壓暫降引發設備停機,單次故障損失超百萬。

3. 安全風險高企:電氣火災、氣體泄漏難監測,事故威脅人員與資產安全。

4. 環保合規壓力:碳排放超標罰款頻發,傳統管理難滿足實時監測與追溯需求。

二、EMS2.0的“四重攻堅”

1. 能耗全景透視:揪出“隱形浪費”

● 實時采集反應釜、壓縮機、循環水泵等關鍵設備能耗數據,生成分產線/分時段用能熱力圖,精準定位“電費黑洞”(如空載電機、冗余制冷)。

● 電能質量分析(諧波、三相不平衡)保障DCS系統穩定運行,降低生產中斷風險。

2. 生產流程智能優化:降耗不降產

● 反應釜動態控溫:基于反應階段自動調節加熱功率,能耗降15%-20%,避免過度加熱導致原料損耗。

● 壓縮機群控策略:智能匹配生產需求,優先啟用高效機組,待機能耗減少40%。

3. 安全主動防御:24小時“電子哨兵”

● 電氣火災預警:監測電纜溫度、漏電流,聯動消防系統秒級響應,風險降低95%。

● 氣體泄漏監控:接入有毒/可燃氣體傳感器,濃度超限自動報警并啟動排風,保障人員安全。

4. 碳排精準管控:合規更省成本

● 實時統計電、氣、蒸汽碳排放,生成合規報告,規避罰款風險。

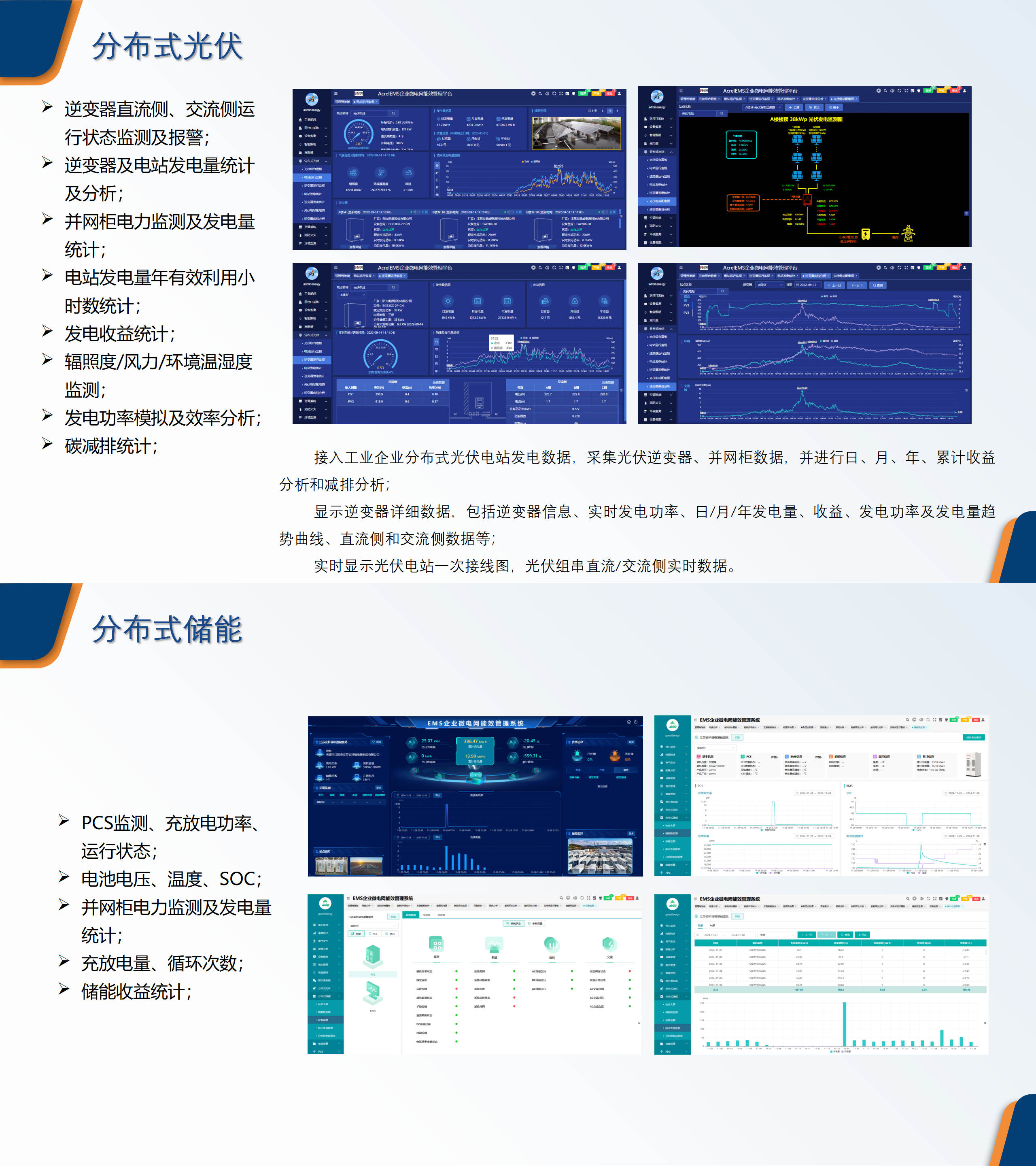

● 接入光伏、儲能系統,綠電替代率提升至30%,碳配額盈余可交易變現。

三、實戰案例:某化工園區年省1200萬+

某大型化工廠部署EMS2.0后:

- 壓縮機綜合能效提升25%,制冷系統節電30%,年省電費800萬元;

- 生產故障率下降60%,安全事故損失減少300萬元;

- 碳排強度降低18%,獲政府低碳補貼100萬元。

審核編輯 黃宇

-

EMS

+關注

關注

2文章

360瀏覽量

39108 -

能源管理

+關注

關注

0文章

477瀏覽量

19514

發布評論請先 登錄

用能安全與能效優化并舉:安科瑞平臺的主動防御策略

鋼鐵廠如何降低15%能耗成本?安科瑞EMS2.0的成功案例揭秘

安科瑞EMS2.0:部隊能效管理的“戰備引擎”—破解高能耗困局,打造安全、高效、綠色的軍事基地

安科瑞EMS2.0:紡織工廠的“能效革命”—高耗能困局破壁,合理規劃每一度電

云里物里MWC03 4G智能工牌守護化工廠人員安全

安科瑞亮相2024EP上海國際電力電工展

藍牙人員定位在化工廠實際應用效果

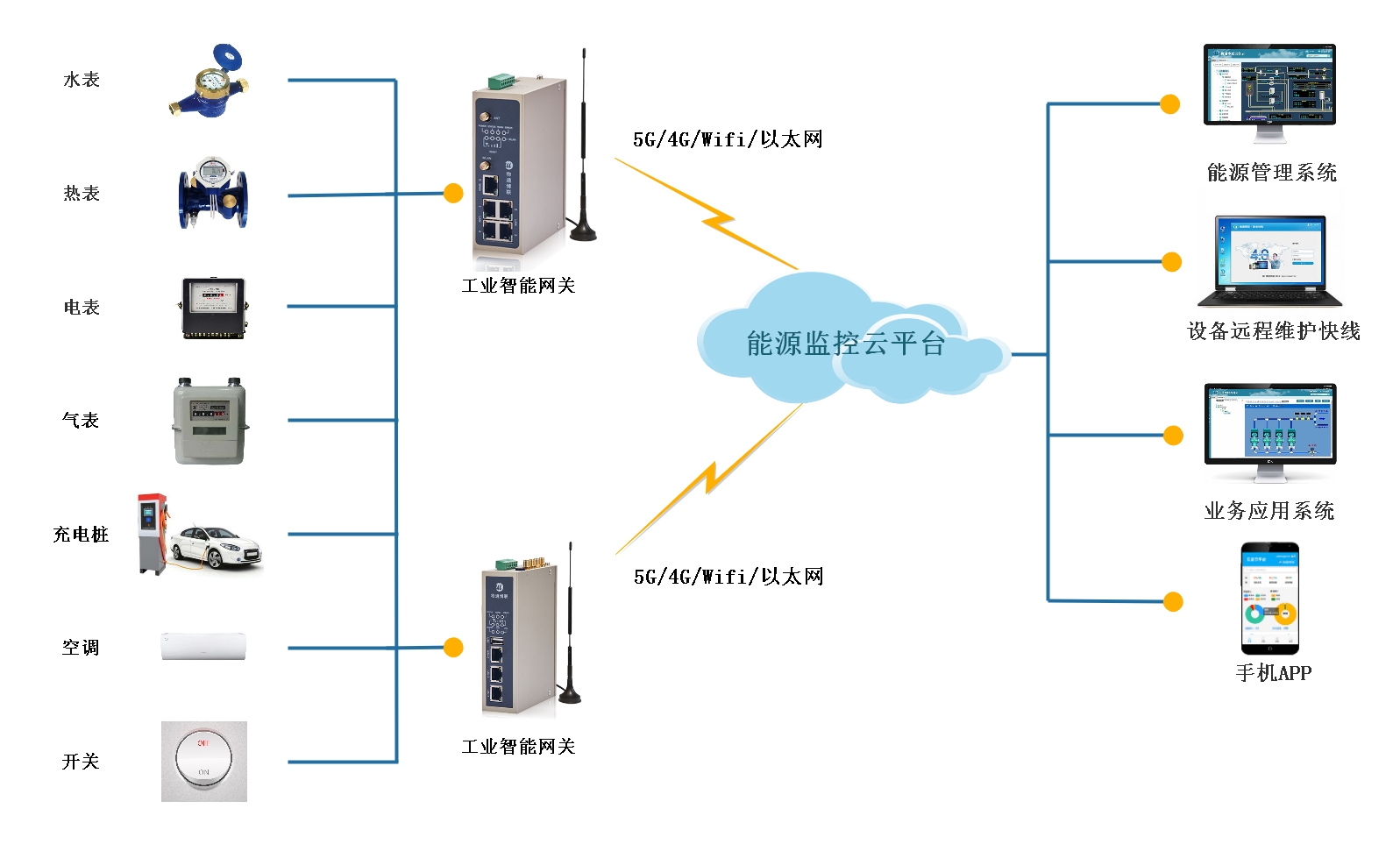

化工廠能耗監測物聯網解決方案

安科瑞EMS2.0:化工廠的“能效中樞”—破解高耗能、高安全風險困局,年省成本千萬

安科瑞EMS2.0:化工廠的“能效中樞”—破解高耗能、高安全風險困局,年省成本千萬

評論