第二個視頻,我還是選擇比較后面的模組和托盤的設計,這個視頻是360p的,我截取了部分也有208M,請各位在Wifi環境下點開學習

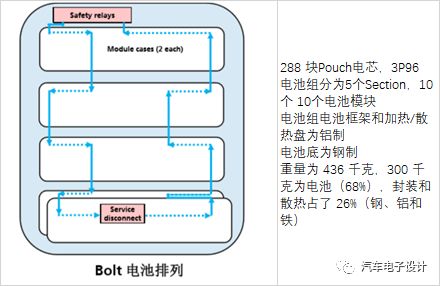

從布置來看,這一代Bolt基本奠定了未來GM的電池系統的方案

延續的特點有幾個:

平鋪在汽車底盤

大模組左右對稱的Section結構

對比未來的平臺化的電池系統,還是單層為主

注:Bolt的設計是為了沖擊里程采取疊加的模式,一般考慮為了散熱的均勻性采取一層模塊的配置,這臺車在電池尾端往后備箱方向疊加第二層模塊

由于96S的串數無法5份均分,使得上層模塊較小一點,出現了5.94kWh*8和4.75kWh*2的配置。

由于以后平臺化的設計,電池系統的部門是更強勢的平臺化配置來爭取空間,來爭取整個車輛平臺化里面的彈性配置

Bolt的設計雖然按照模塊設計,但是實際為了在系統層面好操作,是按照Section 1~5來進行操作的

重點1:雙層模組的支撐

1.1)冷卻板

1.2)絕熱墊

1.3)鈑金支撐支架

這個鈑金挺厚的

下面還有緩沖的部分

1.4)低步支撐結構

采用了6個支撐點,一處3個螺柱

重點2:雙層模組的冷卻設計

2.1)冷卻板

2.2)模組底部的傳導面

2.3)第一層到第二層的冷卻管路連接

重點3:散熱結構(導熱墊+冷卻板)

底層Section和模塊底部直接與白色的導熱墊接觸,兩塊導熱墊貼在一個整塊的冷卻板上

重點5:大冷卻板

整個電池底部的冷卻板是一塊整體,沒有按照模塊進行分割。此塊的重量和厚度我們可以與現在我們的冷卻板做個對比

5.1)加強結構可以拆下來

5.2)底部一體化冷卻板

重點4:電池托盤的絕熱考慮

模組結構:這個模組結構等教授老爺子拆解了再說,我去年在其他地方整理了,由于版權原因還是等老爺子拆了再說

電池的下托盤采用的鋼材材質,所以這個需要考慮怎么給電池系統保溫的設計,其設計的目的就是讓冷卻板的一面與電池托盤表面的熱阻盡可能大一些

放置了一層隔熱墊,主要是幾個目的:

防止車底路面對于電池下托盤烘烤和熱輻射引起電池系統內熱傳導,使得冷卻板的溫度不必要的提升

防止車輛在冬天放置以后,整個熱傳導路徑的熱阻失控,很短時間內電池就冷透了

防止在電池加溫的過程中,熱量沿著熱阻小的路徑快速散失

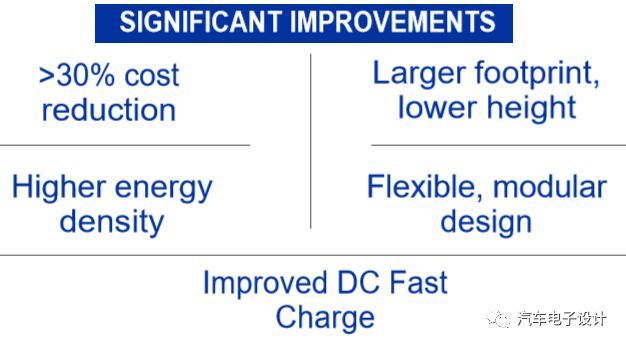

總體來說,Bolt的電池還有很多的改進空間,包括:

成本:主要是電池和模組內一些結構優化

高度:為了適應平臺化,電池的尺寸可能進一步在高度上進行優化

能量密度:壓縮非電池的重量,提高電芯的能量密度(不過LG基本在250Wh/kg下面開始著手提高3P小單元快充的能力問題,也有說法做更厚的電芯)

這個鈑金的托盤重了點

柔性的模組設計:這個里面學問比較多,軟包電池的設計更是考量應用方面的技巧,和方殼模組差異比較大

快充速度:這里一個是電芯的Fast Charge的能力鑒定,一個是快充在各個限制條件(SOC、溫度)的速度調整,還有就是并聯均流這個差異性怎么實驗優化

原文標題:Bolt EV 電池系統2-模組和散熱系統

文章出處:【微信號:QCDZSJ,微信公眾號:汽車電子設計】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

Sony FCB-EV9520L模組、術野攝像機與索尼編碼板的協同應用

電池管理系統的工作原理和類型

相變材料在電池散熱系統中的應用研究

新能源汽車電池三大散熱方案

低功耗藍牙模組助力充電樁BMS系統更智能、更安全

凱茉銳電子 SONY FCB-EV9520L模組在課堂上的創新應用

探索新能源汽車電池三大散熱方案及氧化鋁導熱粉導熱界面材料的應用

電池系統故障怎么解決 如何檢查電池管理系統

凱茉銳電子 索尼FCB-EV9500M模組與無人機云臺的完美結合

Bolt EV 電池系統2-模組和散熱系統

Bolt EV 電池系統2-模組和散熱系統

評論