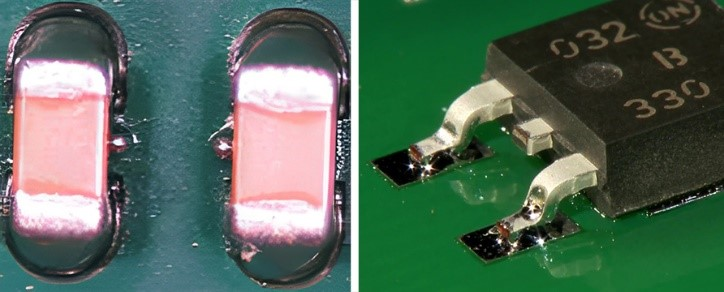

錫珠是回流焊常見的不良缺陷之一,其原因是多方面的,不僅影響到焊點外觀而且會引起橋連。錫珠可分為兩類,一類出現在片式元器件一側,常為一個獨立的大球狀;另一類出現在IC引腳四周,呈分散的小珠狀。

錫珠產生的原因主要有下:

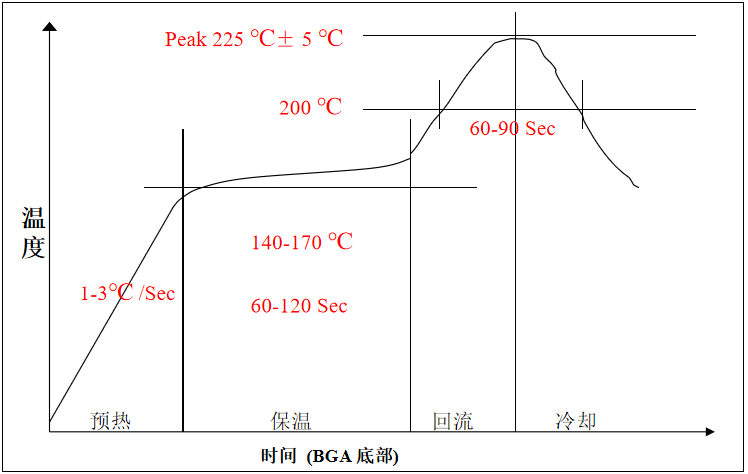

溫度曲線不正確

回流焊曲線可分為四個階段,分別是預熱、恒溫、回流和冷卻。預熱、恒溫的目的是為了使PCB表面溫度在60~90s內升到150℃,并恒溫約90s,這不僅可以降低PCB及元件的熱沖擊,更主要是確保錫膏的溶劑能夠部分揮發,避免回流焊時因溶劑太多引起飛濺,造成焊錫膏沖出焊盤而形成錫珠。

解決方法:注意升溫速率,并采取適中的預熱,使之有一個很好的平臺使溶劑大部分揮發。

焊錫膏的質量

焊錫膏中金屬含量通常在(90±0.5)%,金屬含量過低會導致助焊劑成分過多,而過多的助焊劑會因預熱階段不易揮發而引起錫珠產生。

焊錫膏中水蒸氣和氧含量增加也會引起錫珠。由于焊錫膏通常冷藏,當從冰箱中取出時,沒有確保恢復時間,故會導致水蒸氣的進入,此外焊錫膏瓶子的蓋子每次使用后要蓋緊,若沒有及時蓋嚴,也會導致水蒸氣的進入。

放在模板上印制的焊錫膏在完工后,剩余的部分應另行處理,若再放回原來罐中,會引起罐中焊錫膏變質,也會產生錫珠。

解決方法:選擇優質的焊錫膏;注意焊錫膏的保管與使用要求。

印刷與貼片過程中的問題

1、在焊錫膏的印刷工藝中,由于模板與焊盤對中會發生偏移,若偏移過大則會導致焊錫膏浸流到焊盤外,加熱后容易出現錫珠。此外印刷工作環境不好也會導致錫珠的生成,理想的印刷環境溫度為(25±3)℃,相對濕度為50%~65%。

解決辦法:仔細調整模板的裝夾,防止松動現象;改善印刷工作環境。

2、貼片過程中Z軸的壓力也是引起錫珠的一項重要原因,往往不引起人們的注意。部分貼片機Z軸頭是依據元件的厚度來定位的,如z軸高度調節不當,會引起元件貼到PCB上的一瞬間將焊錫膏擠壓到焊盤外的現象,這部分焊錫膏會在焊接時形成錫珠,這種情況下產生的錫珠尺寸稍大。

解決辦法:重新調節貼片機的Z軸高度。

3、模板的厚度與開口尺寸。模板厚度與開口尺寸過大,會導致焊錫膏用量增大,也會引起焊錫膏漫流到焊盤外,特別是用化學腐蝕方法制造的模板。

解決方法:選用適當厚度的模板和開口尺寸的設計,一般模板開口面積為焊盤尺寸的90%,建議使用如圖所示的模板開口形狀。右側鋼板尺寸改進后,不再出現錫球。

審核編輯 黃宇

-

pcb

+關注

關注

4350文章

23405瀏覽量

406504 -

回流焊

+關注

關注

14文章

499瀏覽量

17354

發布評論請先 登錄

淺談藍牙模塊貼片加工中的二次回流焊接

回流焊中花式翻車的避坑大全

回流焊流程詳解 回流焊常見故障及解決方法

回流焊時光學檢測方法

回流焊與波峰焊的區別

SMT貼片加工中的回流焊:如何打造完美焊接

關于SMT回流焊接,你了解多少?

關于SMT回流焊接,你了解多少?

普通回流焊VS氮氣回流焊,你真的了解嗎?

含氧量對回流焊的影響及應對策略

錫膏回流焊點空洞產生的原因及預防措施

回流焊錫珠產生原因與解決方案

回流焊錫珠產生原因與解決方案

評論