共讀好書

王帥奇 鄒貴生 劉磊

(清華大學)

摘要:

Cu-Cu 低溫鍵合技術是先進封裝的核心技術,相較于目前主流應用的 Sn 基軟釬焊工藝,其互連節距更窄、導電導熱能力更強、可靠性更優. 文中對應用于先進封裝領域的 Cu-Cu 低溫鍵合技術進行了綜述,首先從工藝流程、連接機理、性能表征等方面較系統地總結了熱壓工藝、混合鍵合工藝實現 Cu-Cu 低溫鍵合的研究進展與存在問題,進一步地闡述了新型納米材料燒結工藝在實現低溫連接、降低工藝要求方面的優越性,概述了納米線、納米多孔骨架、納米顆粒初步實現可圖形化的 Cu-Cu 低溫鍵合基本原理. 結果表明,基于納米材料燒結連接的基本原理,繼續開發出寬工藝冗余、窄節距圖形化、優良互連性能的 Cu-Cu 低溫鍵合技術是未來先進封裝的重要發展方向之一.

0序言

摩爾定律指出,集成電路上可容納的晶體管數目及性能約每隔 18 ~ 24 個月便會提升一倍

[1] . 隨著大數據、5G、人工智能、移動互聯網的迅猛發展,尤其是工藝節點到 7 nm 之后,物理效應、成本的限制使得依靠光刻技術驅動的摩爾定律明顯放緩[2] .在“后摩爾時代”,不再一味地追求更小的光刻工藝節點,而是依靠先進封裝互連技術的創新來滿足系統微型化、多功能化的需求,這將是集成電路制造行業發展的重要方向之一[3] .

為了滿足高性能芯片的應用需求,未來先進封裝互連技術將不斷向高密度、高可靠的方向發展[4] .高密度即指焊點節距將不斷減小至 10 μm 以下,焊點密度超過 10 000 個/mm2 ;高可靠主要指焊點在電流密度不小于 106 A/cm 2 、服役溫度不低于 100 ℃等工況下服役時具有良好的穩定性能,并伴隨應用領域對電子器件要求越高則上述服役參數將不斷提升. 目前,主流應用的先進封裝互連技術為 Sn 基釬料軟釬焊工藝[5] ,主要包括回流焊和波峰焊工藝,其具有連接溫度低 (250 ~ 300 ℃)、成本低等優勢.對于回流焊工藝,回流過程中可發生自對中效應和塌陷效應[6] ,降低了對設備對中精度和基板平整度的要求. 然而,軟釬焊工藝也存在諸多局限性,比如回流過程中易發生外溢效應[7] ,無法實現窄節距互連;其接頭載流能力弱,易發生電遷移失效[8] ;界面反應易生成空洞和脆性相,引起機械可靠性降低等[9] . 這些瓶頸導致軟釬焊工藝無法滿足未來先進封裝互連技術的發展要求. 近年來,Cu-Cu 鍵合新方法發展迅速,無 Sn 元素的使用避免了上述問題的出現. 具體而言,Cu-Cu 鍵合具有以下優勢:① Cu 在鍵合過程中全程保持固態,無軟釬焊的外溢問題,可實現窄節距互連;②具有優異的導電、導熱性能,良好的抗電遷移能力和熱機械可靠性;③ Cu 是半導體制造中的常用金屬,工藝兼容性好且材料成本低廉. 綜合上述因素,Cu-Cu 鍵合技術可滿足高密度、高可靠互連,未來最有可能獲得大規模應用. 然而,Cu-Cu 鍵合也面臨諸多新的挑戰,如銅的熔點 (1 083 ℃) 高、自擴散速率低,難以實現低溫鍵合. 已有研究表明,Cu-Cu 直接鍵合需要在400 ℃ 的高溫下才能充分發生原子擴散[10-12] ,如此高的溫度會導致降低對中精度、損傷器件性能、增加設備要求等問題[13] . 因此,如何實現 Cu-Cu 低溫鍵合已成為學術界和產業界共同關注的焦點之一.

目前,實現 Cu-Cu 低溫鍵合的技術手段可分為熱壓鍵合工藝、混合鍵合工藝、納米材料燒結工藝三大類. 除了需滿足上述低溫需求外,新工藝還要綜合考慮性能 (如強度、電阻)、可靠性、效率、成本、工藝兼容性等因素. 文中將對這些工藝的方法、原理進行系統歸納、總結,分析其實際應用時存在的工藝難點,并展望了 Cu-Cu 低溫鍵合進一步研究的方向,以期對未來技術發展提供參考.

1熱壓鍵合工藝

熱壓鍵合工藝的基本原理與傳統擴散焊工藝相同,即上下芯片的 Cu 凸點對中后直接接觸,其實現原子擴散鍵合的主要影響參數是溫度、壓力、時間. 由于電鍍后的 Cu 凸點表面粗糙并存在一定的高度差,所以鍵合前需要對其表面進行平坦化處理,如化學機械拋光 (chemical mechanical polishing,CMP),使得鍵合時 Cu 表面能夠充分接觸. 基于目前研究文獻,通過熱壓鍵合工藝實現 Cu-Cu 低溫鍵合的方法從機理上可分為兩類,即提高 Cu 原子擴散速率和防止/減少待鍵合 Cu 表面的氧化.

1.1提高 Cu 原子擴散速率

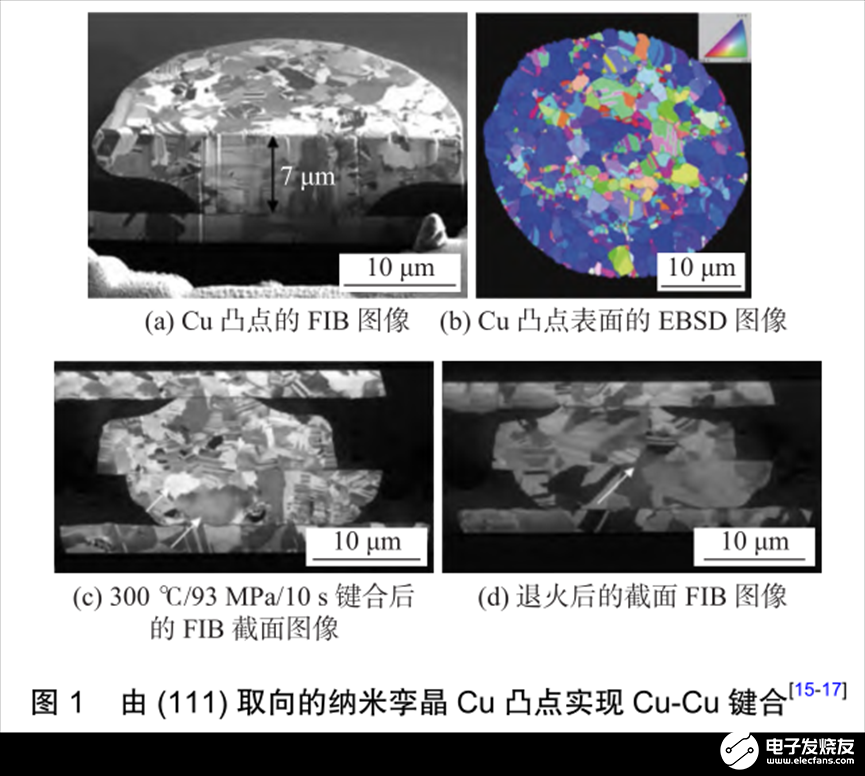

Juang[14-15] ,Shie [16] ,Ong [17] ,Liu [18]等人提出了電鍍晶粒呈現高度 (111) 取向的 Cu 凸點用于 Cu-Cu 熱壓鍵合的方法,如圖 1 所示. 已有研究表明,在 150 ~ 300 ℃ 條件下,Cu 原子在 (111) 晶面上的擴散速率比 (100)、(110) 晶面高 3 ~ 6 個數量級,晶粒呈現高度 (111) 晶向的 Cu 凸點可以有效提高Cu 原子擴散速率,降低鍵合溫度[18] . 利用晶粒定向生長的方法可以在 300 ℃,90 MPa,10 s 的條件下完成快速鍵合,但是鍵合強度和導電性能較差. 為此研究人員進一步開發出了兩步鍵合工藝[17] :首先,電鍍后的 Cu 凸點進行 CMP 并使用檸檬酸清洗去除表面氧化物,并在 300 ℃,93 MPa,10 s 的條件下進行預鍵合;然后,在 300 ℃,47 MPa 的真空條件下保溫 1 h 進行退火處理,退火后的剪切強度達103 MPa,導電性能進一步改善. 圖 1d 顯示了退火后晶粒會長大至貫穿鍵合界面,從而可提高界面的結合強度.

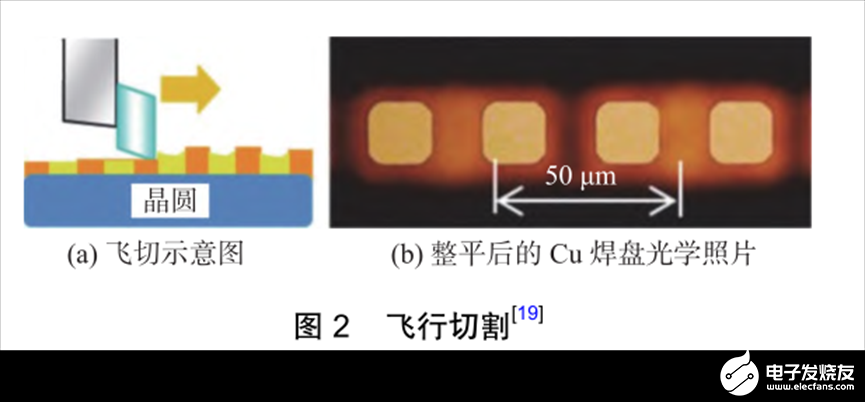

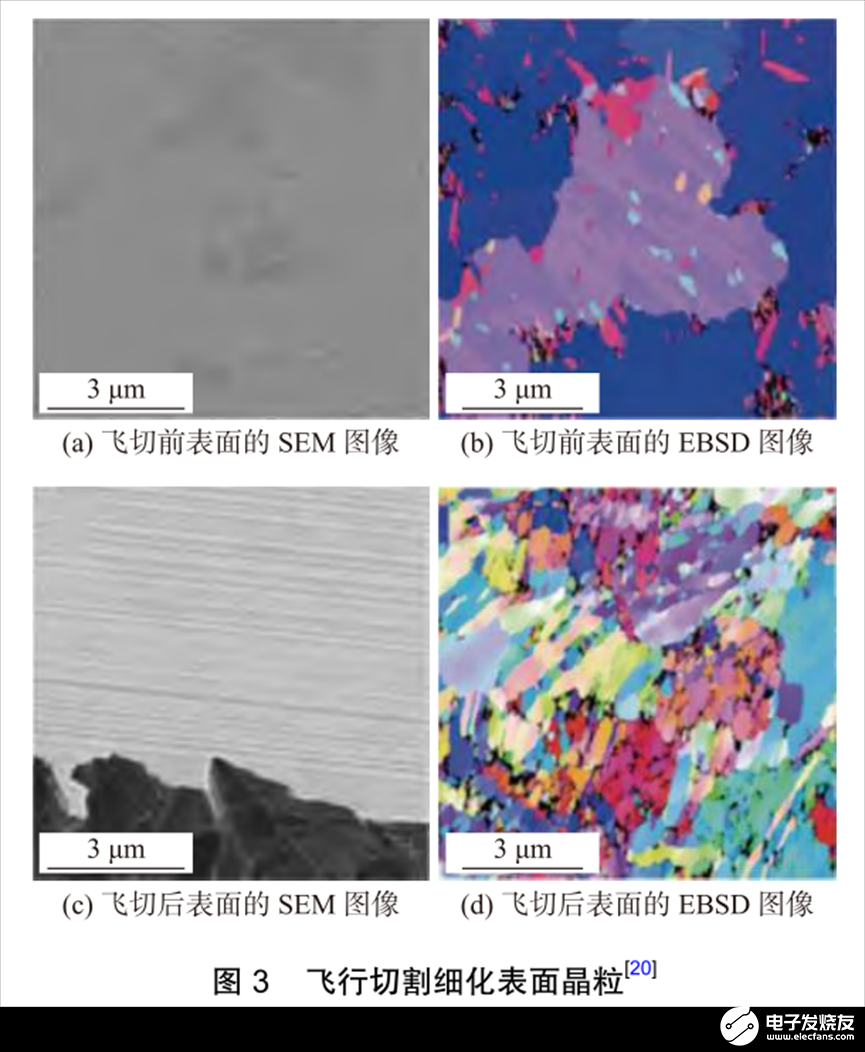

此外,Sakai[19]等人采用金剛石刀頭飛行切割的方法對 Cu 表面進行整平,如圖 2 所示. 發現切割后的 Cu 表面會出現由細晶粒構成的薄層,細晶層可提高晶界擴散通量,因而降低 Cu-Cu 鍵合的溫度. 最終鍵合在 200 ℃,30 min,300 MPa 的條件下完成,且界面處原子相互擴散形成了新的晶粒. 研究人員還比較了飛行切割與 CMP 處理后的 Cu-Cu 鍵合強度,結果表明,200 ℃ 連接條件下,前者的強度比后者高出近一倍. 此外,Al Farisi 等人[20]將該方法用于密封,飛行切割后的 Cu 密封條可在250 ℃ 的低溫下實現鍵合,從而減少密封過程中的氣體解吸附,降低腔體內的氣壓. 從圖 3 可以看到,飛行切割后的 Cu 表面晶粒發生了明顯細化.

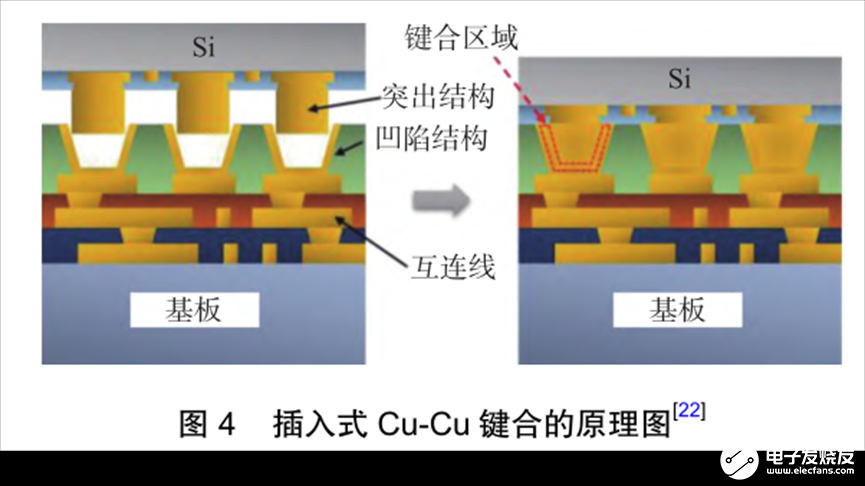

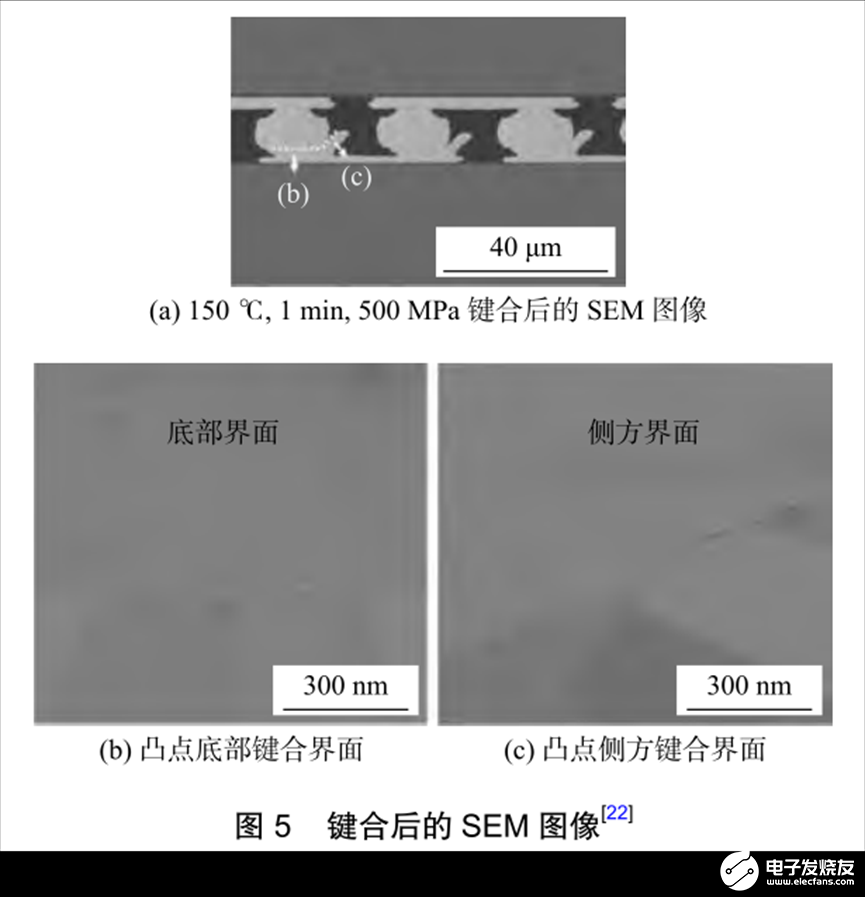

進一步地,為降低對 CMP/飛行切割整平工藝的依賴,Yang[21] ,Chou [22]等人提出了插入式 Cu-Cu 鍵合工藝,其原理如圖 4 所示. 首先通過電鍍工藝制作出異型結構的待鍵合 Cu 表面,一面直徑較小的 Cu 為突出結構,另一面直徑較大的 Cu 為凹陷結構,二者對中后形成插入式結構. 在加壓過程中突出結構的 Cu 和凹陷結構的 Cu 發生相對滑移和應力集中,產生一定的熱效應,加速原子擴散. 這種方法可以在 150 ℃ 的條件下完成鍵合,鍵合后的界面如圖 5 所示. 可靠性測試表明,該方法經過 1 000個熱循環測試 (thermal cycling test,TCT,?55 ~125 ℃) 和 96 h,130 ℃,85% 濕度的加速老化測試(highly accelerated stress Test,HAST) 后,接頭電阻無明顯變化. 這種方法無需 CMP 工藝,對待鍵合表面的粗糙度有一定容忍度. 但是,為了使上下Cu 結構發生較大塑性變形而充分接觸,需要施加高達 500 MPa 以上的壓力.

1.2防止/減少待鍵合表面氧化

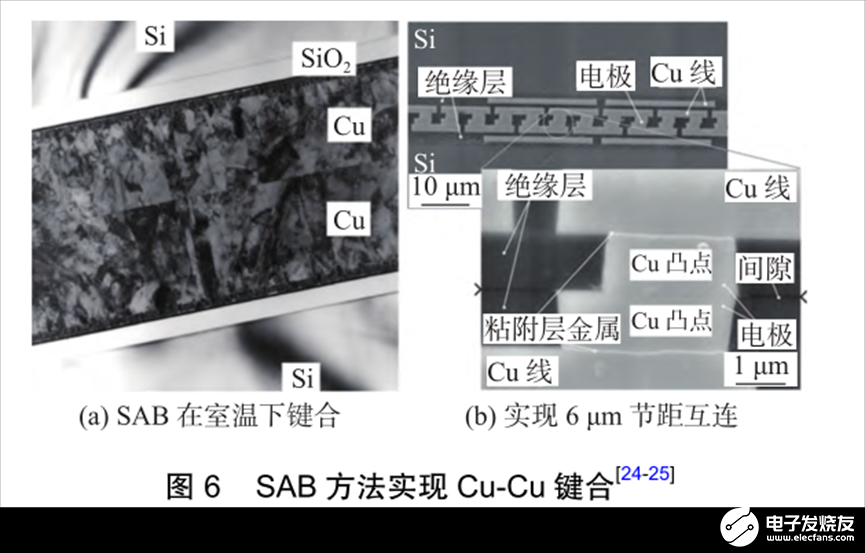

Cu 在高溫鍵合的情況下容易發生氧化,阻礙Cu 原子的擴散. Takagi[23] ,Suga [24] ,Shigetou [25]等人提出了表面活化鍵合 (Surface Activated Bonding,SAB) 的方法. 該方法在超高真空條件下 (10?8 torr)采用等離子體轟擊待鍵合 Cu 表面,去除氧化物和其他污染物,達到原子級的表面清潔度,并在室溫、無壓力條件下進行預鍵合. 室溫條件鍵合可以保證有更好的對中精度,報道中 SAB 可實現 6 μm 的窄節距互連. 由圖 6 可以看到,預鍵合后仍存在明顯界面,所以該方法往往需要 250 ~ 300 ℃ 的高溫退火. SAB 表面處理和鍵合過程都需要在高真空條件下完成,對設備要求非常高.

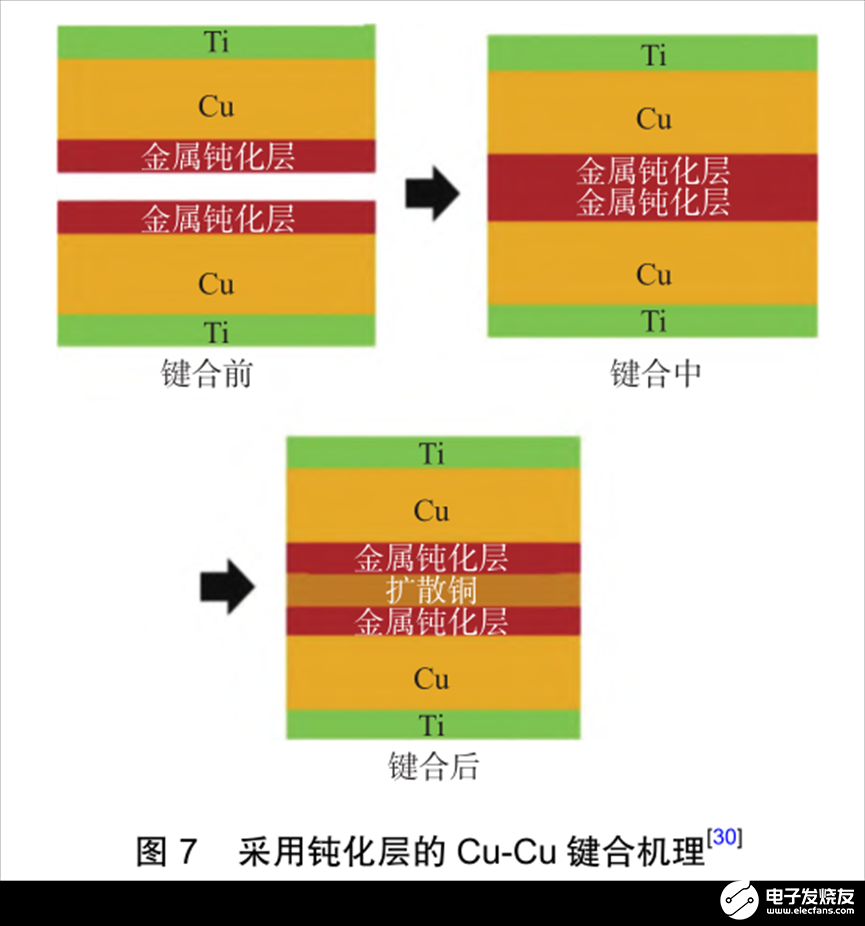

此外,研究人員提出了使用 Ti[26-27] ,Au [28] ,Ag [29] ,Pd[30]等金屬在 Cu 表面制作鈍化層的方法,其鍵合原理如圖 7 所示. Cu 表面的金屬鈍化層及可有效防止 Cu 被氧化,在鍵合過程中金屬鈍化層會向Si 基底一側移動,而 Cu 原子會向鍵合界面遷移,最終完成 Cu-Cu 鍵合.

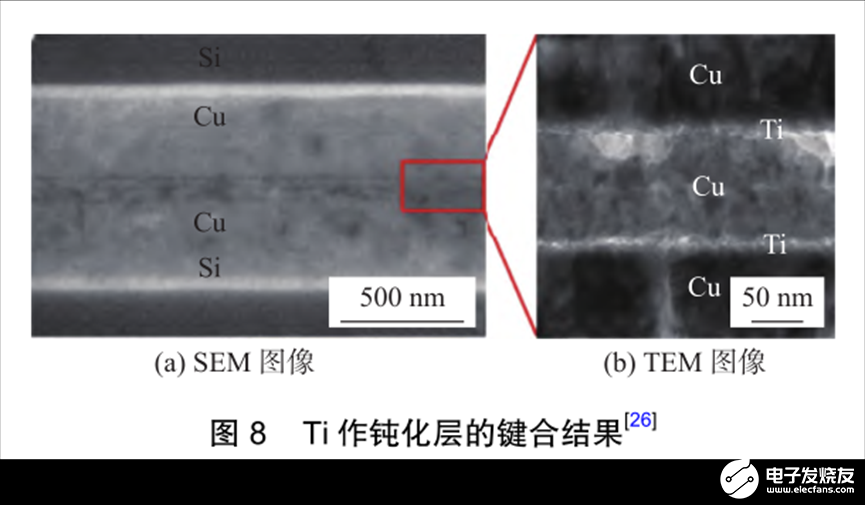

如圖 8 為 Ti 作鈍化層的鍵合結果,在 180 ℃,1.91 MPa,30 ~ 50 min 的鍵合條件下,Ti 向 Si 基底的方向移動了約 50 nm,鍵合界面處為 Cu. 鍵合后經過 500 個 TCT(?55 ~ 125 ℃) 和 96 h,130 ℃,85%濕度的 HAST 后,接頭電阻無明顯變化.

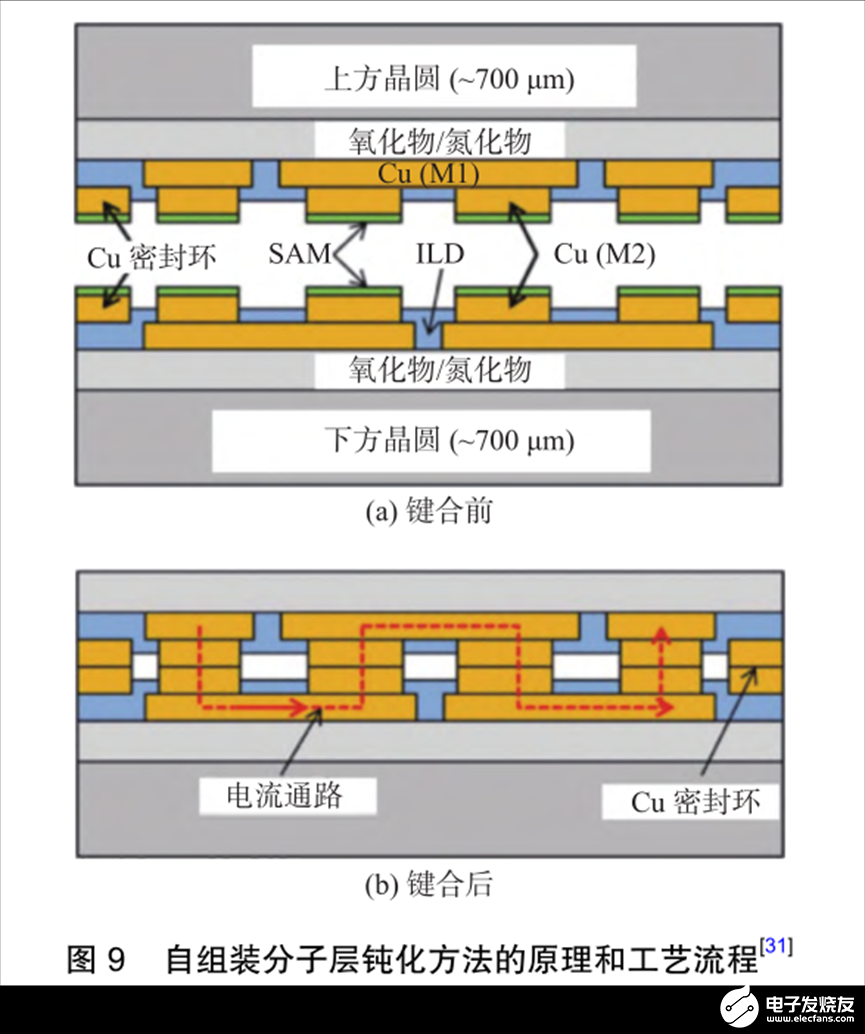

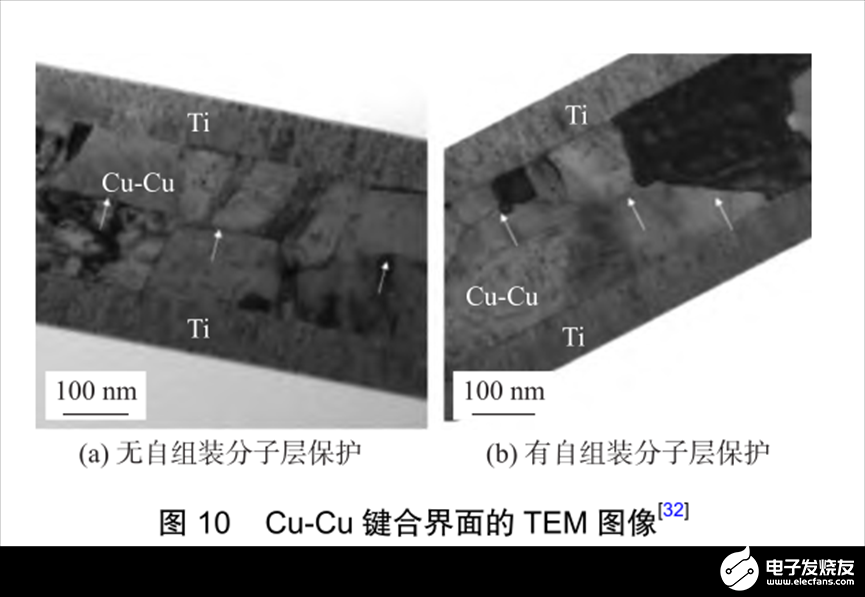

此外,Peng[31] ,Tan [32]等人還提出了采用自組裝分 子層 (self-assembledmonolayer, SAM) 鈍 化Cu 表面防止氧化的方法,如圖 9 所示. 在鍵合前,晶圓放入烷烴硫醇溶液中進行浸泡從而在 Cu 表面形成鈍化保護. 鍵合過程首先升溫至 250 ℃,該溫度下有機物鈍化層會自行分解,隨后將分解產物抽走后,Cu-Cu 鍵合過程在 300 ℃,1 h,2 500 mbar 真空條件下進行. 圖 10 為無鈍化保護和有自組裝分子層保護的鍵合界面對比,可以看到無鈍化保護的鍵合界面依然明顯,而鈍化保護的條件下界面基本消失.

2混合鍵合工藝

窄節距互連尤其節距小于 10 μm 的情況下,Cu-Cu 鍵合后的片間間隙很小,難以填充下填料.混合鍵合工藝可分別實現 Cu 和 Cu 之間的鍵合以及 Cu 周圍介質和介質之間的鍵合,鍵合后的介質可起到下填料的作用,減緩熱應力的同時保證更高的鍵合強度、散熱能力和防止 Cu 凸點被腐蝕. 典型的混合鍵合包括 Cu/SiO 2 和 Cu/粘結劑鍵合兩種. Cu/SiO 2 混合鍵合的關鍵是得到平整度高、粗糙度小、親水性的表面,鍵合前需對 SiO 2 表面進行激活;Cu/粘結劑混合鍵合基于熱壓鍵合機理,Cu/熱固性的粘結劑通過加熱加壓的方法鍵合在一起.

2.1Cu/SiO 2 介質的混合鍵合

Cu/SiO 2 鍵合后可以得到無縫隙的鍵合界面,能有效提高熱/機械可靠性[33-34] . 目前,關于 Cu-Cu 鍵合的研究很多,如前述晶面定向生長、表面鈍化等,然而其中相當一部分工藝無法直接移植到Cu/SiO 2 混合鍵合. 這是因為 Cu/SiO 2 混合鍵合需要綜合考慮 Cu-Cu 及 SiO 2 -SiO 2 鍵合,面臨工藝兼容的挑戰. 目前,實現 Cu/SiO 2 混合鍵合的方法包括表面激活、直接鍵合技術 (Direct BondingInterconnect,DBI)、表面活化鍵合 (SAB) 等.

2.1.1 基于表面激活的混合鍵合

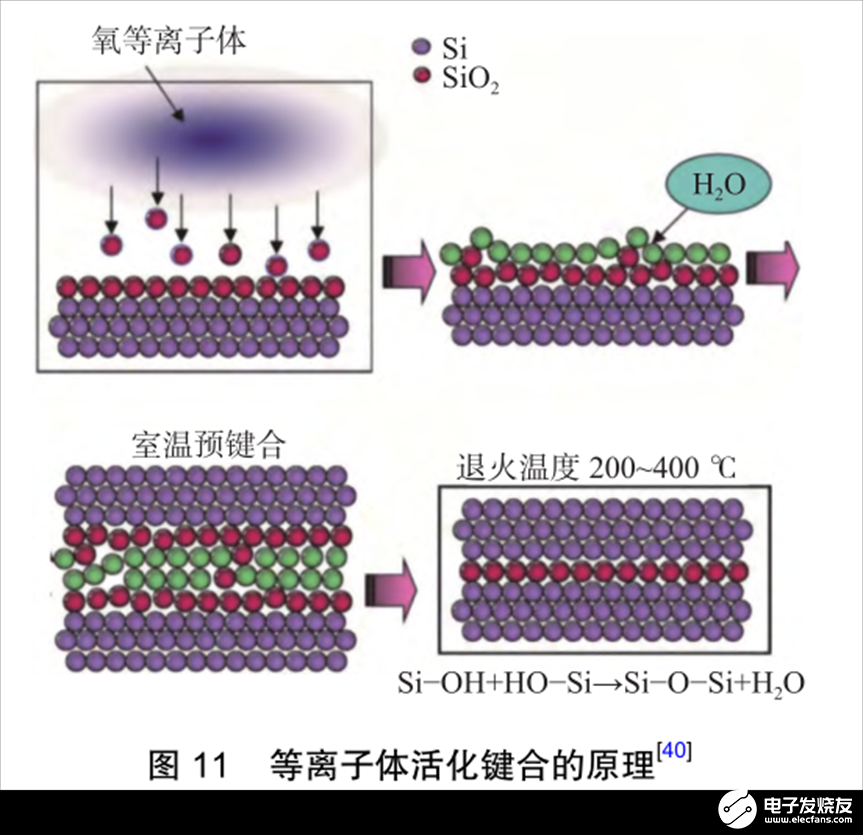

表面激活是指采用等離子體對晶圓表面進行處理,清潔晶圓表面并使其活化,研究中采用的等離子體包括 O 2[35] ,H2[36] ,N2[37] ,NH3[38] ,Ar [39]等. 如圖 11 所示,等離子體活化可以提高 SiO 2 表面的羥基密度,使得 SiO 2 可在室溫下實現親水性預鍵合,并在隨后 200 ~ 400 ℃ 的退火過程中脫水達成更可靠的共價鍵連接[40] . 基于表面激活的混合鍵合的難點之一是等離子體處理會對 Cu 表面產生不利影響,例如使用 O 2 等離子體會氧化 Cu,即便是 Ar 等離子體處理時腔體內含有的氧也會對 Cu 表面造成氧化[39] ;使用 N2 ,NH 3 等處理會使得 Cu 表面生成氮化物[37-38] ,影響 Cu-Cu 鍵合.

2.1.2 基于 DBI 的混合鍵合

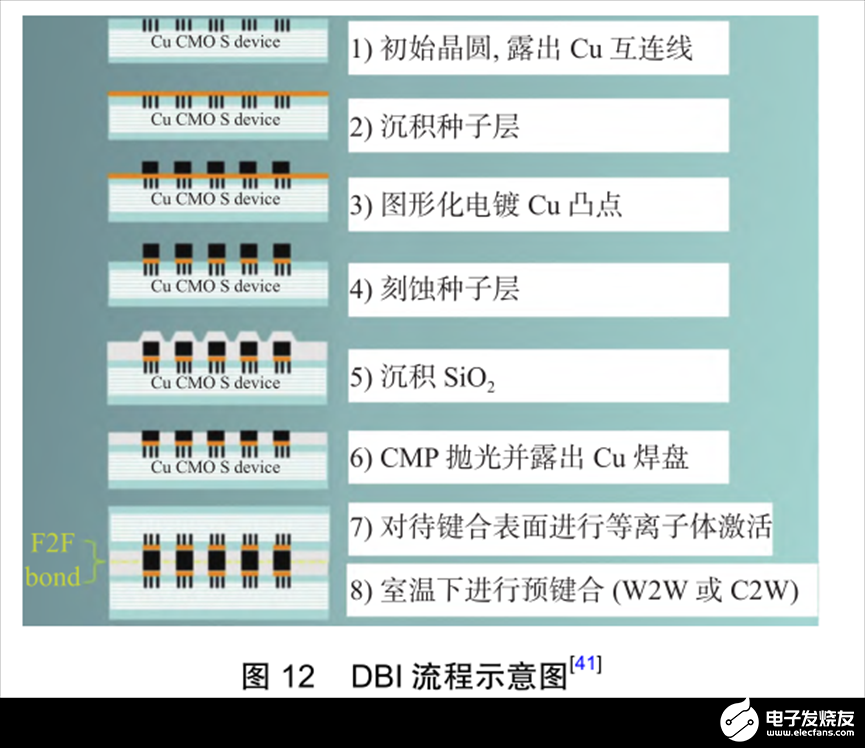

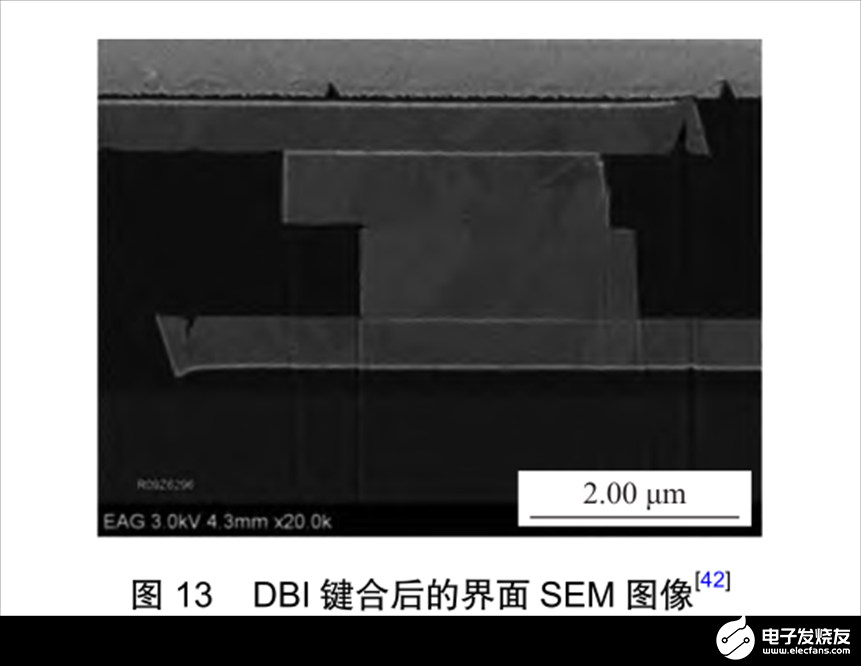

Co[41] ,Enquist [42]等人提出了 DBI 的混合鍵合方法[41-42] ,其具體工藝流程如圖 12 所示. 首先通過濺射、電鍍等半導體工藝在晶圓表面制作 Cu 凸點,隨后沉積 SiO 2 介質層覆蓋 Cu 凸點及晶圓表面,接著使用標準 CMP 工藝露出晶圓表面的 Cu 焊盤并對焊盤和 SiO 2 介質進行整平. 在 CMP 過程中,拋光液作用于 Cu 表面使其高度略低于 SiO 2 表面. 在鍵合前使用等離子體對 SiO 2 表面進行激活,使其可在室溫、無壓條件下完成預鍵合.預鍵合后需要在 300 ~ 350 ℃ 下進行退火,退火可以提高 SiO 2 -SiO 2 之間的鍵合強度,并使得 Cu 焊盤高溫膨脹相互擠壓,完成 Cu-Cu 鍵合. 圖 13 為鍵合后的界面,Cu-Cu 及 SiO 2 -SiO 2 鍵合界面都沒有縫隙存在.DBI 由于在室溫下完成預鍵合,所以可以保證很高的對中精度,報道稱其可實現 3 μm 的互連節距.DBI 具有良好的可靠性,鍵合后經過 2 000 個 TCT(?40 ~ 150 ℃) 和 2 000 h,275 ℃ 的高溫存儲后,接頭電阻分別下降了 1.2% ~ 1.7% 和 1.2% ~ 1.4%,滿足相關標準中電阻升高小于 10% 的要求[43] .

2.1.3 基于 SAB 的混合鍵合

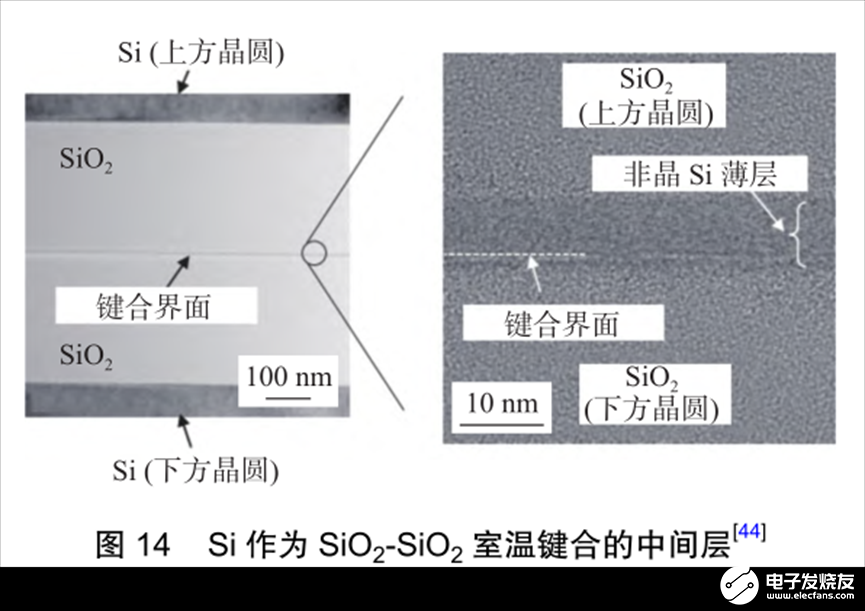

Utsumi[44-45]等人提出了一種基于 Ar 等離子體的 SAB 混合鍵合方法. 此前研究中發現,超高真空下采用 Ar 等離子體轟擊可以實現 Cu-Cu,Si-Si 之間的鍵合,但對 SiO 2 -SiO 2 之間的鍵合效果較差. 為了提高 SiO 2 -SiO 2 之間的鍵合質量,研究人員在SiO 2 表面濺射了約 12 nm 的 Si 作為中間層,隨后經過 SAB 處理并在室溫下鍵合. TEM 觀察發現,鍵合后的界面為厚度約 7 nm 的非晶 Si 薄層 (如圖 14 所示),鍵合強度約為 25 MPa. 這種方法也會在 Cu 表面引入 Si 層,在一定程度上降低 Cu 的導電性.

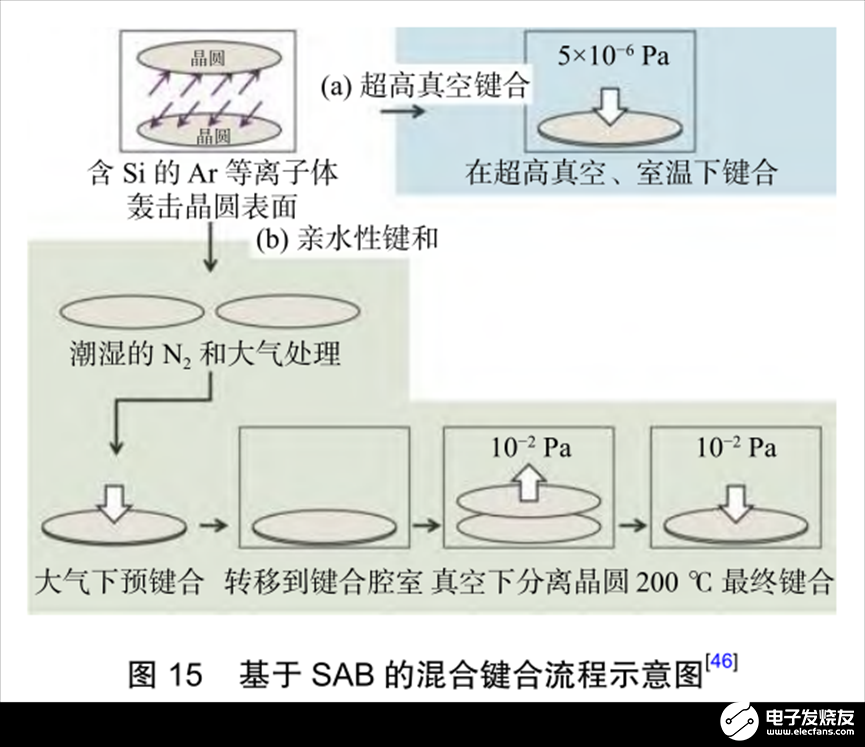

進一步地,He 等人[46]提出了采用含 Si 的 Ar等離子體處理待鍵合表面的工藝方法[46] ,如圖 15所示. 含 Si 等離子體可提高 SiO 2 表面的 Si 點位,促進 SiO 2 -SiO 2 鍵合. 表面處理后分兩條工藝路線進行晶圓鍵合,一種是直接在 5 × 10?6 Pa 的高真空下直接進行室溫鍵合,另一種為采用預鍵合-分離-最終鍵合的多步路線進行親水性鍵合:(1) 將處理后的晶圓置于真空度為 2 × 10?2 Pa 的腔室內,隨后向腔室內充入潮濕的 N 2 至 3 kPa,接著沖入干燥氮氣至大氣壓,晶圓取出后采用純水沖洗并甩干;(2) 在大氣 (濕度約為 40%)、常溫、無壓條件下對晶圓進行預鍵合,并在大氣下保存 10 min 以上;(3) 將預鍵合后的晶圓轉移至鍵合腔室內,并在 10?2 Pa的條件下分離預鍵合的晶圓;(4) 在 10?2 Pa 真空度,200 ℃,2.5 MPa,30 min 的條件下進行最終鍵合并在大氣壓下 200 ℃ 退火 2 h. 強度測試表明,預鍵合—分離—最終鍵合的方法可實現 2.0 ~2.5 J/m2結合能的 SiO 2 -SiO 2 鍵合,優于高真空直接鍵合的 0.5 J/m2 . 這是由于該方法可以在最終鍵合前增加?OH 吸附及去除表面 H 2 O 分子,更有利于提高鍵合強度、減少界面空洞. 此外,這種方法也可以得到低含氧量的 Cu-Cu 鍵合界面.

2.2Cu/粘結劑介質的混合鍵合

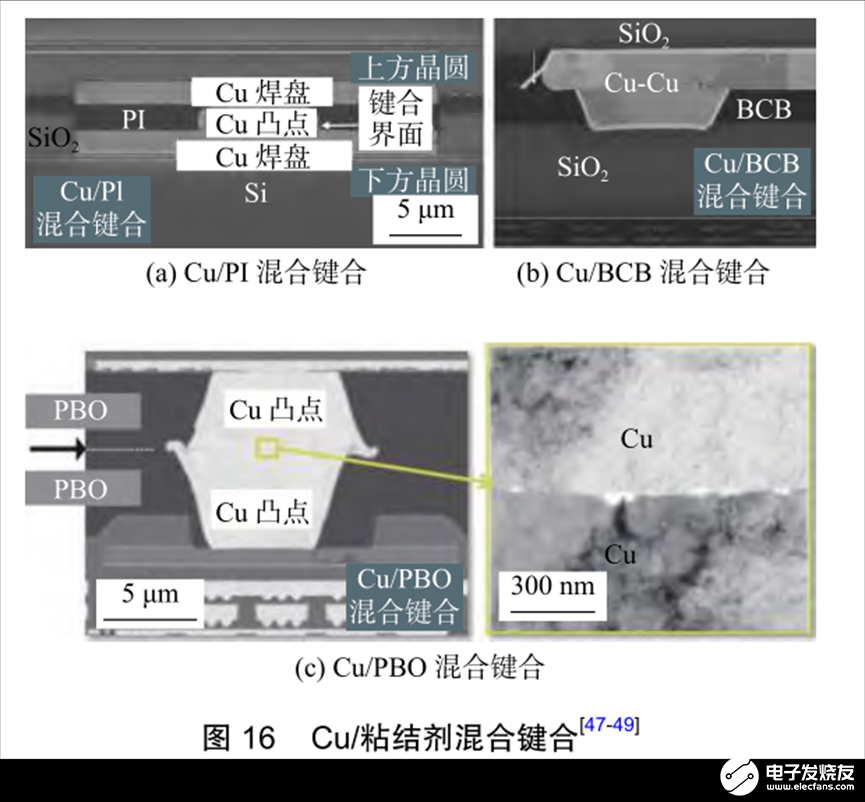

Cu/粘結劑介質的混合鍵合與 Cu/SiO 2 混合鍵合類似,只是使用粘結劑如 BCB[47] ,PBO [48] ,PI[49]等替代了 SiO 2 介質 (圖 16),粘結劑具有更好的柔性,可以一定程度上容忍介質表面的微塵顆粒物.

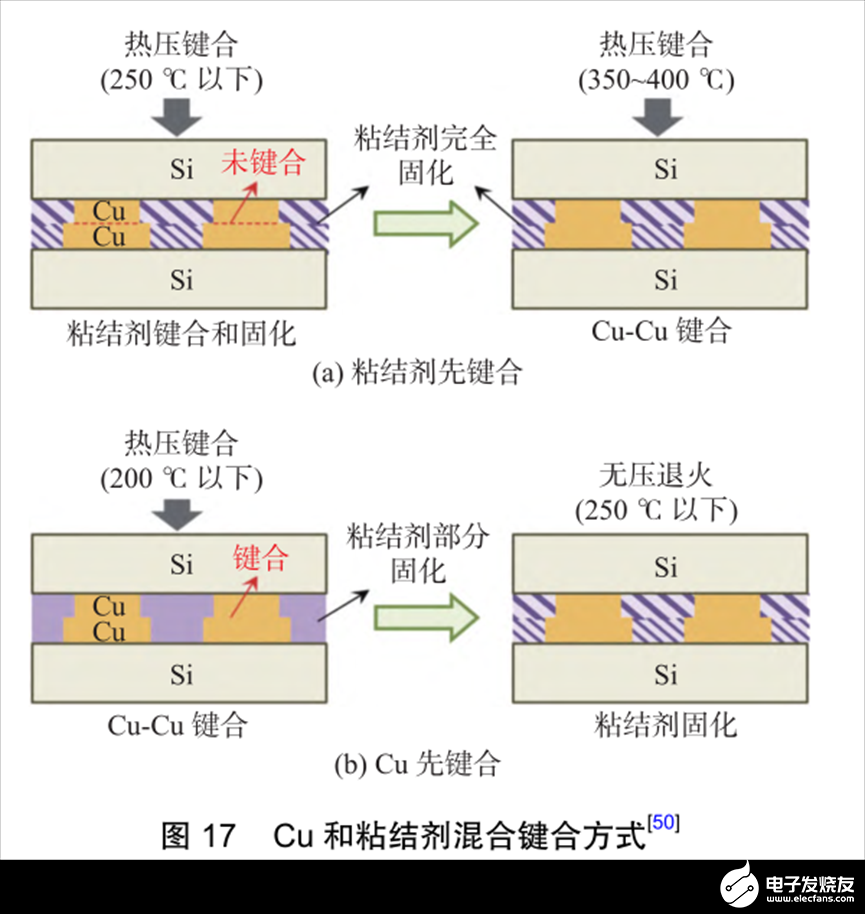

Cu/粘結劑混合鍵合主要基于熱壓的方法,實現方式包括兩種:①粘結劑先鍵合[47] ,如圖 17a 所示. 在較低的溫度下 (約 250 ℃,取決于粘結劑的種類) 首先將粘結劑鍵合并固化,此時 Cu-Cu 尚未完成鍵合,然后在更高的溫度 (350 ~ 400 ℃) 下進行熱壓實現 Cu-Cu 鍵合,粘結劑在低溫下鍵合可以防止更高的 Cu 鍵合溫度對未固化的粘結劑造成損傷. 不過這種方法存在諸多不足,如需選擇耐高溫的粘結劑材料、粘結劑需要較長的固化時間導致鍵合效率降低等. ② Cu 先鍵合[50] ,如圖 17b 所示. Cu 首先在低于粘結劑固化的溫度下短時鍵合 (如≤10 min),隨后在更高的溫度下對粘結劑進行固化且進一步提高 Cu-Cu 鍵合的強度. 實現 Cu-Cu 低溫鍵合的方法需要考慮到對粘結劑表面的影響,如Ar 原子束和 Ar 等離子體處理雖然可以降低 Cu-Cu 鍵合的溫度,但激發出來的金屬離子卻會污染粘結劑表面,干擾粘結劑的鍵合[51] . 為此,有研究人員采用 Pt 催化后含 H 的甲酸對 Cu 和粘結劑表面進行處理[50] ,可以在 200 ℃,5 min 條件下完成Cu-Cu 鍵合,并且不會對粘結劑鍵合產生不利影響.

3熱壓鍵合和混合鍵合的工藝難點

前述分別匯總了 Cu-Cu 熱壓鍵合、混合鍵合方法的研究現狀. 目前大部分研究還僅僅停留在實驗室階段,需要進一步深入對工藝和機理的探討. 與此同時,當前這些方法也面臨著共性的工藝難點,包括以下兩方面:

3.1工藝要求非常苛刻

無論是熱壓鍵合還是混合鍵合方法對待鍵合表面的質量如粗糙度、光潔度、晶圓整體翹曲程度有很高要求. 由于制作完成的 Cu 表面為粗糙狀態且有一定的高度差,需要經過昂貴、復雜的 CMP、飛行切割等整平工藝對待鍵合表面進行平坦化,降低表面粗糙度和高度差. 此外,晶圓本身還具有一定的翹曲,尤其是面積大、厚度薄的晶圓,翹曲程度會更加明顯[3] ,Cu-Cu 鍵合的“硬碰硬”接觸方式易在鍵合良率方面出現問題. 在低溫互連方面,為了實現300 ℃ 以下的低溫互連,增大界面接觸面積,往往需要增加鍵合壓力至 100 MPa 以上,這樣大的壓力可能會導致晶圓碎裂或介質層開裂、變形等問題,不能滿足工藝要求. 此外,混合鍵合中 Cu-Cu鍵合和介質-介質鍵合二者常常會相互干擾,需要兼顧兩方面的鍵合要求,對材料、工藝都提出了很大挑戰.

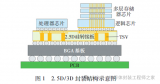

3.2難以靈活適用于 2.5D 互連

Cu/介質混合鍵合技術近年來發展迅速,部分混合鍵合技術已在實際制造中應用于 3D 互連的晶圓鍵合 (Wafer to Wafer,W2W)[52] . 然而,混合鍵合技術對待鍵合表面的微塵顆粒物很敏感. 即便如Cu-粘結劑混合鍵合可以容忍一定的微塵顆粒物,但如果顆粒物出現在 Cu 表面,仍會嚴重影響鍵合質量. 在 2.5D 互連的芯片-晶圓鍵合 (Chip to Wafer,C2W) 場合中,晶圓需要切割成單個芯片再鍵合到載板晶圓表面,切割過程中不可避免地會引入微顆粒物等,混合鍵合技術難以適用. 此外,2.5D 互連主要是為了實現芯片功能整合,需要貼裝的芯片種類非常多樣化,往往來自不同晶圓制造廠商,下游的封裝廠很難說服上游晶圓廠改變制程來適應混合鍵合的工藝需求.

4Cu 納米材料燒結連接

近年來,基于 Cu 納米材料燒結連接實現 Cu-Cu 鍵合逐漸獲得關注. 與熱壓鍵合和混合鍵合相比,納米材料燒結對待鍵合表面的粗糙度、平整度等有更高的適應性,能夠大幅降低工藝要求.

4.1納米材料燒結連接的基本原理

納米材料相對于宏觀塊體材料,表面原子占比增多,具有更高的表面能[53] ,更易發生原子擴散,非常有利于在低溫下進行燒結連接.

以金屬納米顆粒為例,其燒結過程可以用經典粉末燒結理論進行描述. 根據粉末燒結理論,由粉末材料構成的顆粒系統在燒結時傾向于降低其表面的自由能,這是推進燒結進程的主要動力,燒結頸的長大是燒結過程進行的具體表現. 在燒結過程中,首先分散/疏松的納米顆粒在壓力作用下相互接觸,然后隨著溫度的升高發生表面擴散、晶界擴散、晶內擴散,燒結頸逐漸長大,組織趨于致密化. 燒結后的組織為多孔結構,與塊體材料相比具有更小的模量,更容易發生塑性變形,對粗糙、不平整表面有優異的“填補”效應[54] ,具有更寬的工藝窗口.

根據納米材料燒結前的形態進行劃分,研究中的 Cu 納米材料主要包括三類:納米線、納米多孔骨架和納米顆粒. 下面分別對這三方面的研究現狀進行簡要介紹.

4.2Cu 納米線燒結

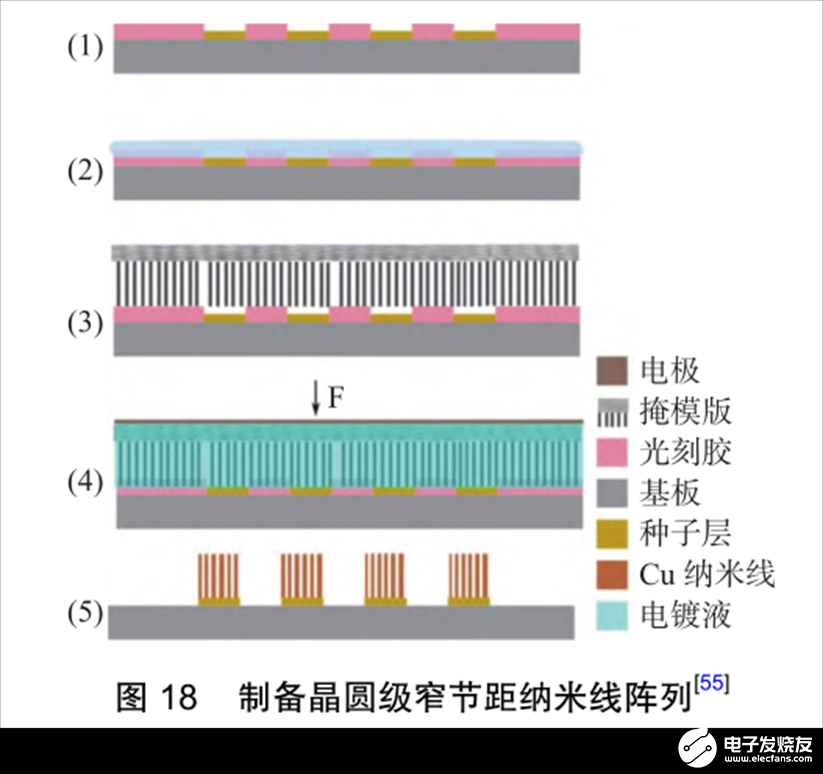

Roustaie[55-56] ,Strahringer [57] ,Yu [58]等人提出了一種基于 Cu 納米線燒結的工藝,該工藝的優勢主要體現在其 Cu 納米線陣列的圖形化方式與成熟半導體工藝良好兼容,可實現高密度 Cu 納米線凸點的制備. 具體工藝流程如圖 18 所示:①在對晶圓進行厚膠光刻漏出 Cu 焊盤,Cu 焊盤作為納米線生長的基底,光刻膠作為納米線定向生長的掩膜;②通過氧等離子體轟擊去除 Cu 焊盤表面的有機物殘留;③將帶有直孔陣列的特制掩模板壓覆在晶圓表面,并與 Cu 焊盤接觸,整體浸沒到 Cu 電鍍液中;④隨后進行電鍍工藝,電鍍過程中 Cu 納米線以Cu 焊盤為基底,沿著掩模版孔陣列的方向向上生長;(5) 最后去除掩模版,獲得由 Cu 納米線構成的凸點陣列.

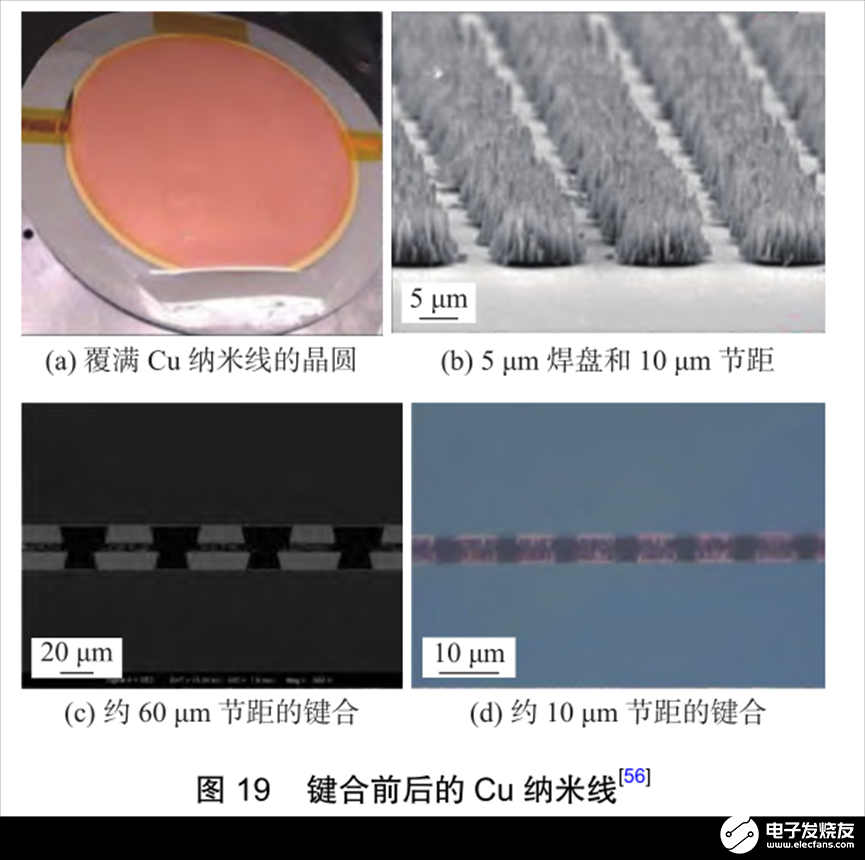

這種方法可以實現凸點陣列的晶圓級制備,如圖 19a,b 所示. 所獲得的 Cu 納米線陣列可以在230 ℃,60 MPa 的溫度、壓力條件下實現 57.4 MPa的剪切強度,且經過 1 000 個熱循環測試 (?40 ~150 ℃) 和 4 000 h 的 HAST 測試 (85 ℃,85% 濕度) 后剪切強度無明顯下降.

4.3Cu 納米多孔骨架燒結

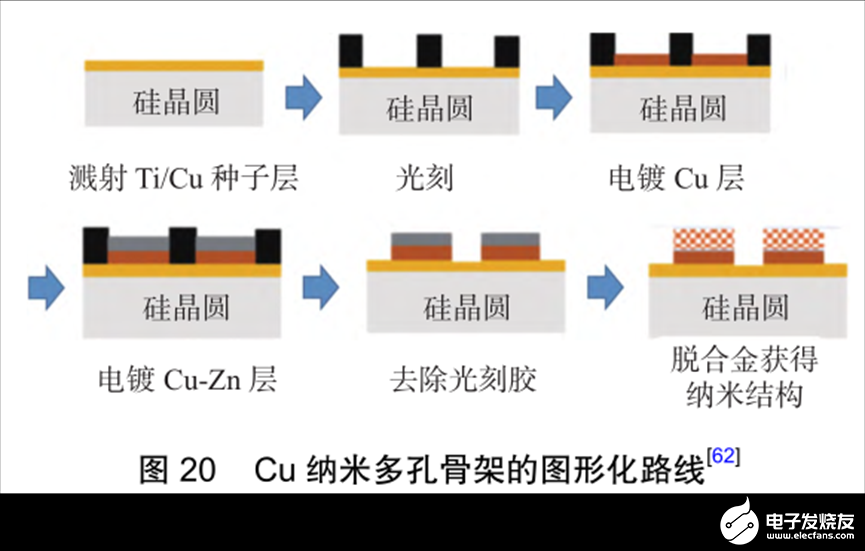

Shahane[59, 61] ,Sosa [60, 63] ,Mohan [62]等人提出了一種可圖形化的脫合金法制備 Cu 納米多孔骨架凸點[59-63] ,其具體工藝流程如圖 20 所示. 首先在晶圓表面濺射一層 Ti/Cu 作為后續電鍍工藝的種子層,隨后旋涂光刻膠并進行光刻得到所需的孔陣列圖案,接著在光刻膠孔內分別電鍍 4 ~ 8 μm 厚的Cu 凸點和 5 ~ 10 μm 厚的 Cu-Zn 合金,光刻膠去除后即可得到上方為 Cu-Zn 合金、下方為 Cu 的復合凸點結構,最后使用 1% 質量分數的 HCl 在室溫下腐蝕 4 h 使得 Cu-Zn 合金中的 Zn 被腐蝕并獲得Cu 納米多孔骨架凸點.

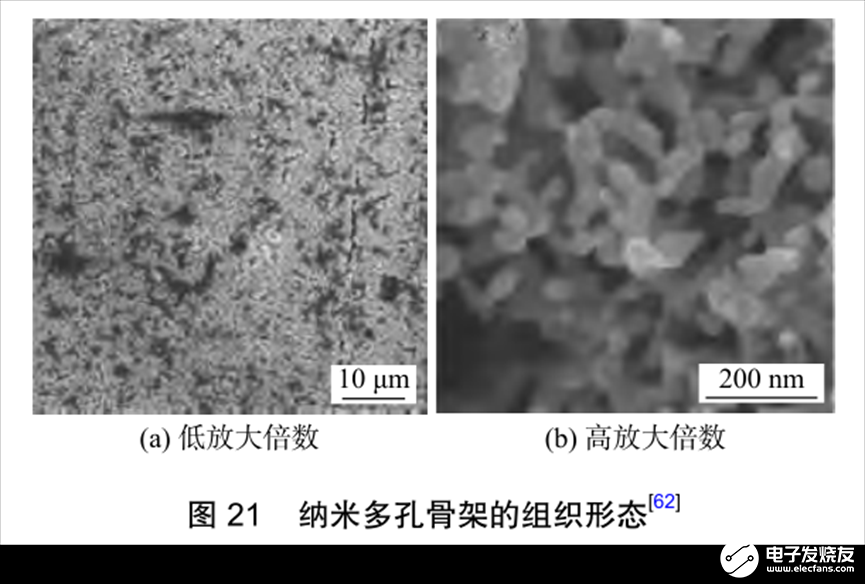

在 Cu 納米多孔骨架制備方面,研究人員主要研究了電流密度、Cu-Zn 合金中 Zn 的含量、退火工藝對 Cu 納米多孔骨架組織的影響,結果表明在電流密度為 2.75 mA/cm2 、Zn 含量為 85%、200 ℃/30 min/N 2 退火的工藝條件下,可以獲得較理想的納米多孔結構,如圖 21 所示,特征尺寸在 60 nm 以下,其中約有 10% 的 Zn 殘留.

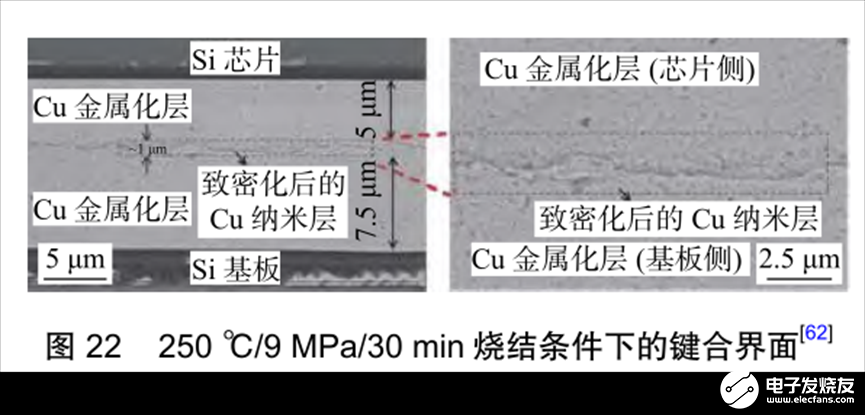

在 250 ℃,9 MPa,30 min,5% 甲酸氣氛的鍵合條件下,剪切強度可達 47 MPa. 如圖 22 所示,鍵合前約 3 ~ 4 μm 厚的多孔納米結構被壓縮到了 1 μm以內,這表明該方法可以在一定程度上通過塑性變形彌補基板翹曲以及 Cu 柱高度差帶來的不平整度. 不過,該工藝制備獲得的 Cu 多孔結構中存在一定的 Zn 殘余,活潑金屬對長期服役可靠性的影響需要進一步研究.

4.4Cu 納米顆粒燒結

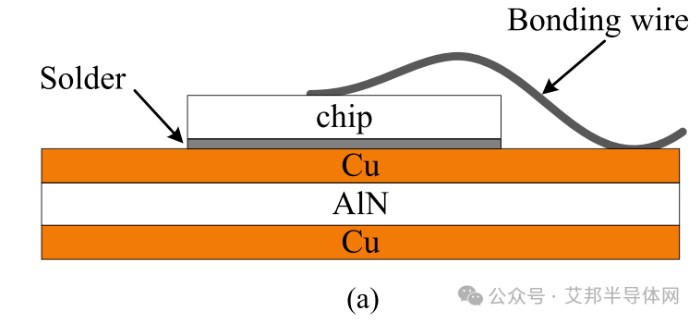

目前,Cu 納米顆粒用于燒結連接主要是通過配置成銅納米焊膏并應用于功率器件封裝

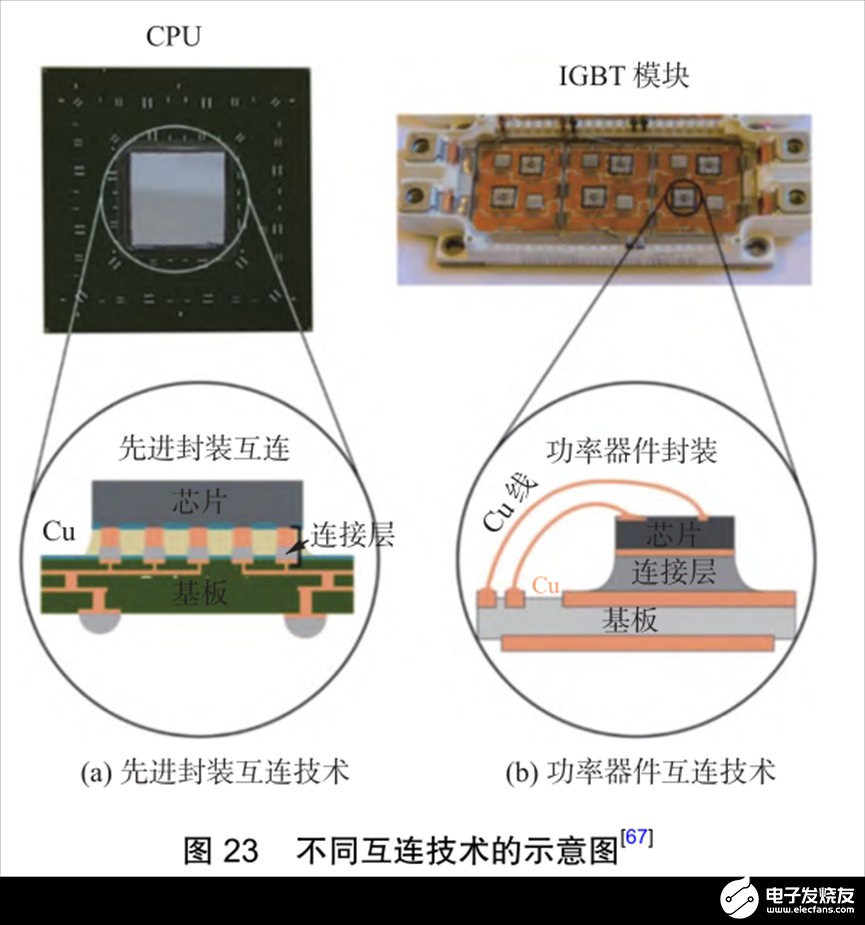

[64-66] . 如圖 23 所示,功率器件封裝的芯片與基板間一般只有一個互連層,而先進封裝互連的焊點數量成千上萬. Cu 納米焊膏應用于先進封裝互連的難點之一是圖形化,即如何制作出大規模焊點陣列.

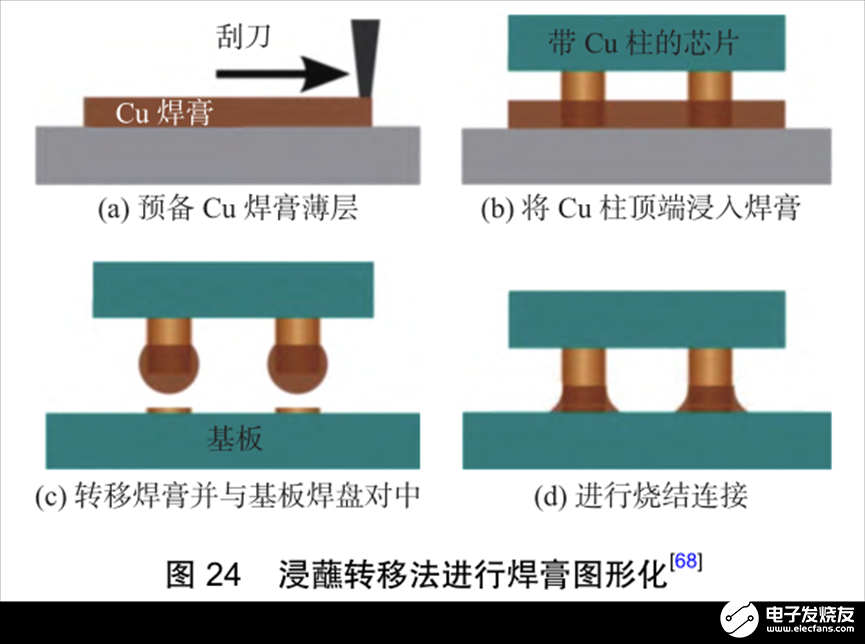

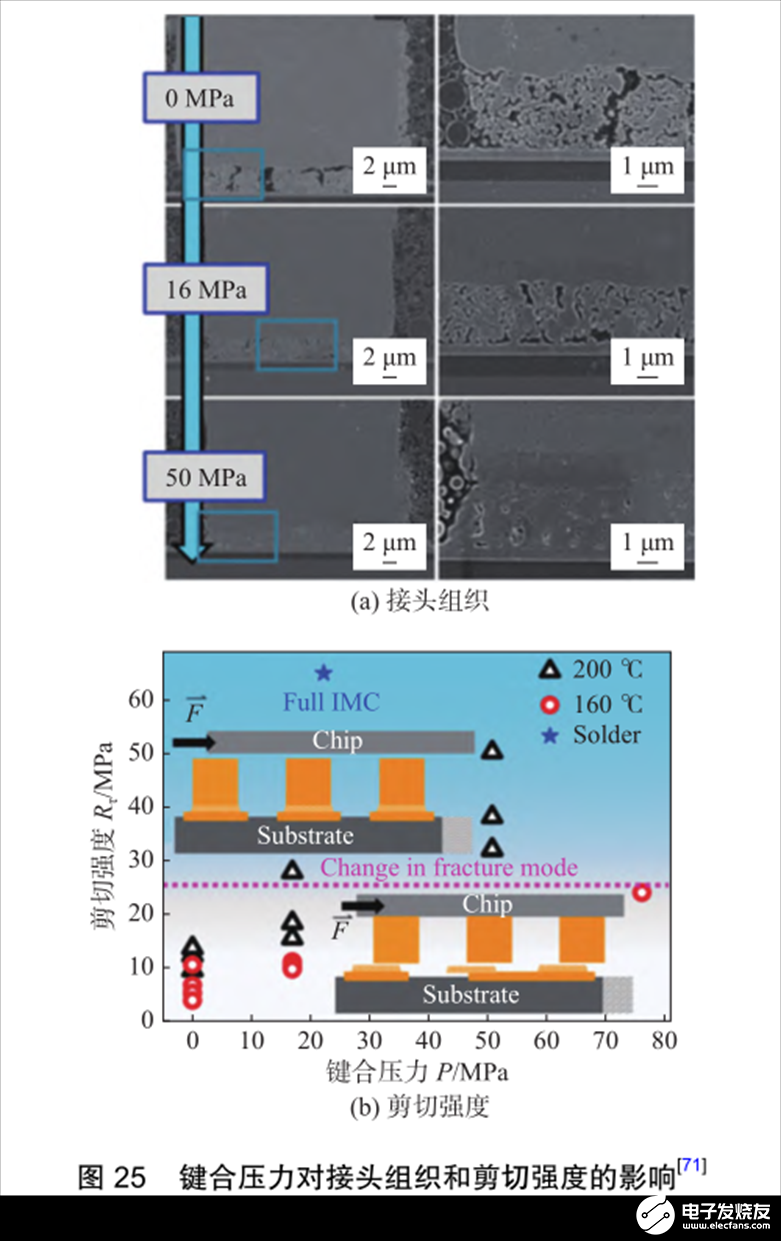

Del Carro[67-69] ,Zürcher [70-71]等人提出了一種浸蘸轉移的方法實現焊膏圖形化,其具體流程如圖 24 所示. 首先將微納米顆粒混合的 Cu 焊膏通過刮刀刮平獲得約 20 μm厚度的薄層,將電鍍有Cu 凸點的芯片在焊膏中浸蘸使得Cu 凸點頂端黏附有8 ~ 12 μm 厚度的 Cu 焊膏,接著將芯片與基板進行對中并在甲酸氣氛下 160 ~ 200 ℃ 燒結鍵合.

研究人員首先研究了 Cu 凸點的輪廓形態、浸蘸轉移的速度、焊膏粘度等對圖形化的影響,結果表明該方法具有良好的穩定性,可以適應一定的工藝波動[71] . 并重點分析了鍵合壓力對界面燒結組織和性能的影響,結果如圖 25 所示. 從圖中可以看到,鍵合壓力對燒結組織的孔隙率有明顯影響,無壓燒結情況下燒結組織出現明顯的聚集性孔洞,可靠性存在隱患,且剪切強度只有約 10 MPa;隨著壓力增大到 50 MPa,界面組織趨于致密,剪切強度提升至 40 MPa 左右. 該方法率先將 Cu 納米焊膏應用到先進封裝互連領域,并表現出良好的適用性,具有良好的應用前景,但相關可靠性測試數據還比較少,需要進一步研究. 此外,由于 Cu 納米焊膏具有一定的流動性,易在壓力作用下發生擠出從而導致相鄰焊點“橋接”,所以該方法在實現窄節距互連上面臨一定局限性.

此外,Mimatsu 等人[72]基于 Cu 納米顆粒粉末提出了類似的轉移方法進行圖形化. 研究人員將通過化學法合成的 Au 納米顆粒粉末鋪勻到裸硅片上,再將帶金凸點的芯片與裸硅片壓到一起并加熱到 100 ℃,使得 Au 納米顆粒與金凸點表面發生一定程度的預燒結,最后將芯片與基板對中鍵合到一起.這種方法最大的問題是納米顆粒粉末與凸點間的結合很弱,部分凸點上沒有或只有很少的納米顆粒附著.

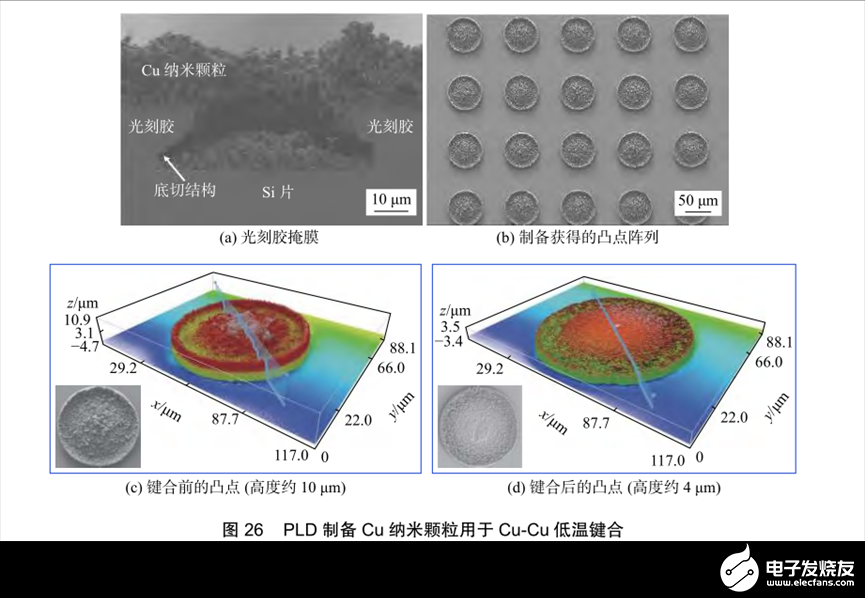

清華大學鄒貴生團隊最新提出了基于脈沖激光沉積 (Pulsed Laser Deposition,PLD) 技術圖形化制備 Cu 納米顆粒并用于 Cu-Cu 低溫鍵合的方法.如圖 26 所示,該方法通過 PLD 沉積工藝制備出Cu 納米顆粒,并以光刻膠作沉積掩膜,隨后剝離去除光刻膠即可獲得由納米顆粒構成的凸點陣列 (直徑 60 μm、節距 120 μm). 在 250 ℃,9 MPa,10 min,甲酸氣氛鍵合條件下,剪切強度達 52.2 MPa,鍵合前高度約 10 μm 的凸點被壓縮至約 4 μm. 與具有流動性的納米焊膏相比,PLD 制備出的納米顆粒為全固態結構,因此加壓過程中不易出現溢出導致焊點短路的問題. 此外,該方法制備出的凸點具有良好的塑性變形能力和低溫互連性能.未來可繼續深入對該方法的電學性能、服役可靠性等方面的研究.

5結論

(1) 隨著主流 Sn 基軟釬焊工藝逐漸無法滿足未來先進封裝互連的要求,Cu-Cu 鍵合技術憑借其可實現窄節距、高性能互連且與半導體制造工藝兼容性好等優勢脫穎而出,成為先進封裝互連的重要發展方向.

(2) 為了降低 Cu-Cu 鍵合溫度,研究人員提出了通過晶粒定向生長、飛行切割、插入式互連結構等方法來提高 Cu 原子擴散速率以及采用等離子體轟擊、金屬或有機物作鈍化層來減少/防止 Cu 表面氧化的方法.

(3) 混合鍵合在窄節距互連時將 Cu-Cu 及介質-介質分別鍵合起來,鍵合后的介質起到下填料的作用,具有更優的熱/機械可靠性. 混合鍵合包括Cu/SiO 2 、Cu/粘結劑鍵合兩類,鍵合時工藝要綜合考慮 Cu-Cu 鍵合及介質-介質鍵合兩方面.

(4) 熱壓鍵合和混合鍵合對待鍵合表面的粗糙度、光潔度、晶圓翹曲程度等有嚴格要求,往往需要昂貴、復雜的平坦化工藝及較高的鍵合壓力來保證鍵合表面充分接觸. 此外,混合鍵合技術在應用于2.5D 互連時也面臨一定挑戰.

(5) 近年來,基于納米材料燒結實現 Cu-Cu 低溫鍵合逐步獲得關注. 納米材料具有低溫連接、界面填縫等優勢,可降低工藝要求. 研究人員采用定向生長納米線、脫合金制備納米多孔骨架、浸蘸轉移納米焊膏、PLD 沉積納米顆粒等方法分別實現了焊點圖形化和 Cu-Cu 低溫鍵合,并在降低鍵合溫度、壓力、適應基板翹曲等方面表現出一定潛力,但仍需要更多的性能、可靠性測試作支撐. 目前納米材料燒結連接應用于 Cu-Cu 鍵合的研究還處于起步階段,未來繼續開發出寬工藝冗余、窄節距圖形化、優良互連性能的納米材料互連方式仍大有可為.

審核編輯 黃宇

-

鍵合

+關注

關注

0文章

78瀏覽量

8057 -

先進封裝

+關注

關注

2文章

463瀏覽量

511

發布評論請先 登錄

射頻系統先進封裝技術研究進展

銅線鍵合IMC生長分析

PCB設計中填充銅和網格銅有什么區別?

PCB設計中填充銅和網格銅有什么區別?

從發展歷史、研究進展和前景預測三個方面對混合鍵合(HB)技術進行分析

金剛石/GaN 異質外延與鍵合技術研究進展

基于多堆疊直接鍵合銅單元的功率模塊封裝方法

先進封裝中銅-銅低溫鍵合技術研究進展

先進封裝中銅-銅低溫鍵合技術研究進展

評論