導語

以氮化鎵(GaN)、碳化硅(SiC)為代表的第三代寬禁帶半導體材料具有優異的光電轉換和微波信號傳輸能力,能滿足高頻、高溫、大功率和抗輻射電子器件的需求。因此,在新一代移動通信、新能源汽車、智能電網以及 LED 等領域具有廣闊的應用前景。第三代半導體產業鏈的全面發展亟需關鍵核心技術的突破,不斷推進器件的設計與創新,解決進口依賴。

以碳化硅晶圓生長為例,熱場材料中的石墨材料與碳碳復合材料很難滿足 2300℃的復雜氣氛(Si、SiC?、Si?C )工藝。不僅使用壽命較短,不同部件一至十爐一換,而且高溫下石墨的滲析與揮發易導致碳包裹物等晶體缺陷產生。為了確保半導體晶體的高質量和穩定生長,并考慮工業化生產成本問題,在石墨件表面制備超高溫耐腐蝕陶瓷涂層,將延長石墨組件的壽命,抑制雜質遷移而提高晶體純度。而在碳化硅外延生長中,通常采用碳化硅涂層石墨基座承載并加熱單晶襯底,其使用壽命仍有待提高,并且需要定期清潔界面上的碳化硅沉積物。相比之下,碳化鉭(TaC)涂層更耐腐蝕氣氛與高溫,是此類 SiC 晶體“長大、長厚,長好”的核心技術。

TaC 熔點高達 3880℃,具有高機械強度、硬度、抗熱震性;高溫下對氨氣、氫氣、含硅蒸汽具有良好的化學惰性和熱穩定性。涂敷 TaC 涂層的石墨(碳碳復合)材料極有望取代傳統的高純石墨、pBN 涂層、SiC 涂層部件等。此外,在航天航空領域,TaC 極有潛力成為高溫抗氧化和抗燒蝕涂層使用,具有廣闊的應用前景。然而,要實現在石墨表層制備致密、均勻、不剝落的 TaC 涂層并推動產業化量產,仍面臨諸多挑戰。在這一過程中,探索涂層的保護機制、創新生產工藝以及與國外頂尖水平的競爭,對于第三代半導體長晶與外延至關重要。

TaC涂層石墨件的應用

PVT法生長SiC、AIN單晶爐中的坩堝、籽晶托、導流環

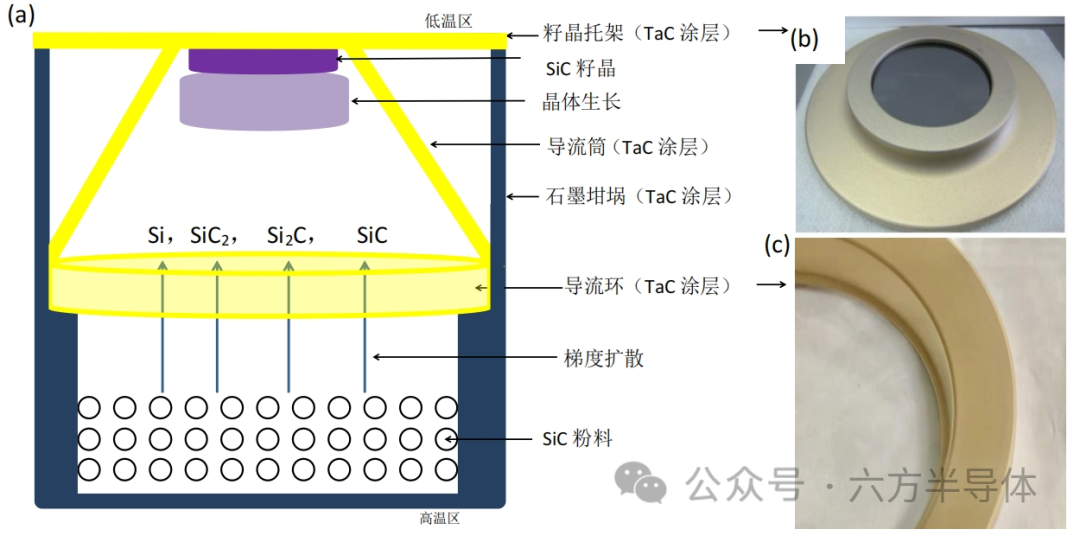

如圖 2 所示[1],采用物理氣相運輸法(PVT)制備 SiC 時,籽晶處于相對低溫區,SiC 原料處于相對高溫區(2400 ℃以上),原料分解產生SiXCy(主要包含 Si、SiC?、Si?C 等),氣相物質從高溫區被運送至低溫區籽晶處,并形核、長大,生成單晶。此過程使用到的坩堝、導流環、籽晶托等熱場材料要耐高溫且不會污染 SiC 原料和 SiC 單晶。類似的,AlN 單晶生長中的加熱元件需耐 Al 蒸汽、N?腐蝕,并需具有高的共晶溫度(與 AlN)以縮短晶體制備周期。

研究發現,使用 TaC 涂層石墨熱場材料制備的 SiC[2-5] 、AlN[2-3]更潔凈,幾乎沒有碳(氧、氮)等雜質,邊緣缺陷少,各區域電阻率均更小,而且微孔密度以及蝕刻坑密度均明顯降低(經 KOH 蝕刻后),晶體的品質得到極大提升。此外,TaC 坩堝減重率幾乎為零,外觀無損,可循環使用(壽命可達 200h),可提高此類單晶制備的可持續性和效率。

圖 2.(a)PVT 法生長 SiC 單晶錠裝置示意圖

(b)頂蓋 TaC 涂層籽晶托架(含 SiC 籽晶)

(c)TaC 涂層石墨導流環

MOCVD GaN 外延層生長中的加熱器

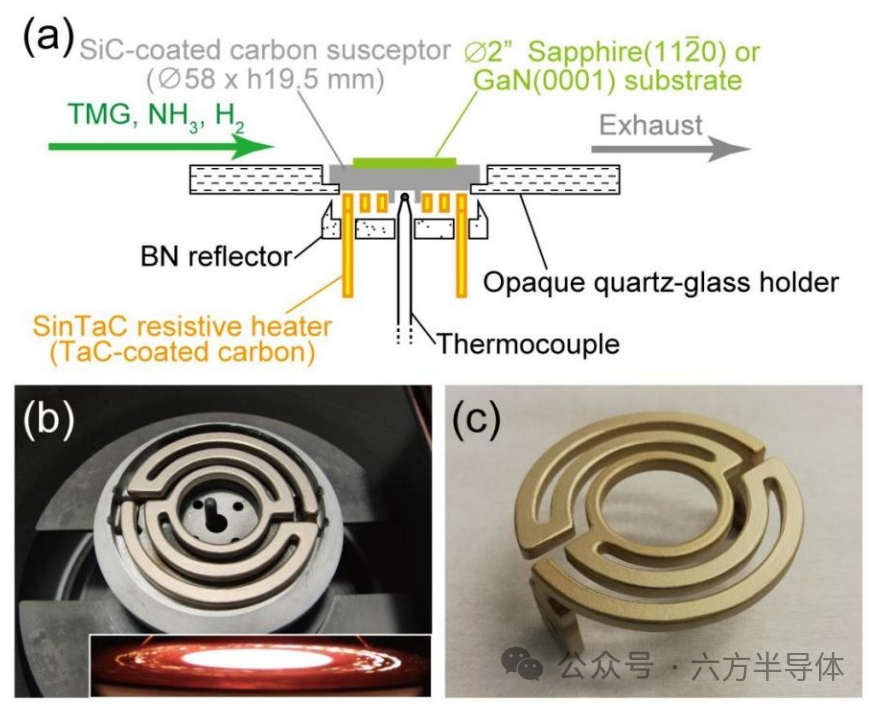

如圖 3(a)所示,MOCVD GaN 生長是利用有機金屬分解反應進行氣相外延生長薄膜的化學氣相沉積技術。腔內溫度精度和均勻性促使加熱器成為 MOCVD 設備中最為重要的核心部件,能否快速、均勻的長時間加熱襯底(反復降溫下)、高溫下的穩定性(耐氣體腐蝕)和本身純度將直接影響著薄膜沉積的質量、厚度一致性,以及芯片的性能。

為了改善 MOCVD GaN 生長系統中加熱器的性能及循環利用率,TaC 涂層石墨加熱器被成功地引入。與傳統加熱器(使用 pBN 涂層)生長的 GaN 外延層相比,利用 TaC 加熱器生長的 GaN 外延層在晶體結構、厚度均勻性、本征缺陷、雜質摻雜和污染等數據對比上幾乎相同。此外,TaC 涂層具有低電阻率和低表面發射率,能夠提高加熱器的效率和均勻性,從而降低電能消耗和散熱損失。涂層孔隙度可以通過控制工藝參數進行調節,進一步改善加熱器的輻射特性并延長其使用壽命[5]。這些優點使得 TaC 涂層石墨加熱器成為 MOCVD GaN 生長系統中的一種優越選擇。

圖 3. (a) 用于 GaN 外延生長的 MOCVD 裝置示意圖

(b) 安裝在 MOCVD 設置中的成型 TaC 涂層石墨加熱器,不含基座和支架(插圖顯示加熱中的基座和支架)

(c)經過 17 次 GaN 外延生長后的 TaC 涂層石墨加熱器。[6]

外延涂層拖盤(晶圓載具)

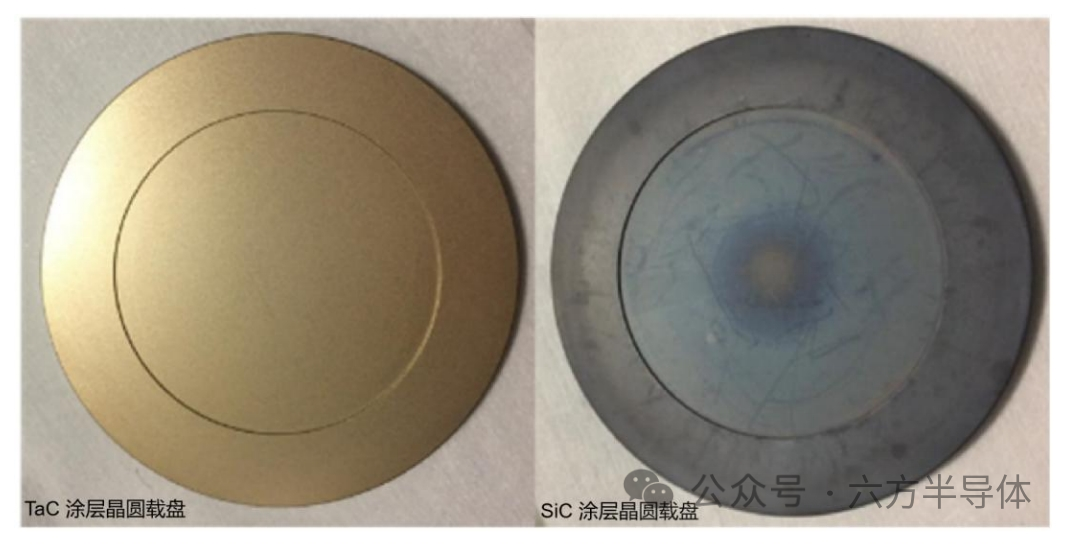

晶圓載具是 SiC、AlN、GaN 等第三類半導體晶圓制備和外延片生長的重要結構組件。大部分晶圓載具采用石墨制成,并涂覆 SiC 涂層,以抵御來自工藝氣體的腐蝕,外延溫度范圍在 1100 到 1600℃之間,保護涂層的抗腐蝕能力對晶圓載具的壽命起著至關重要的作用。研究結果表明,在高溫氨氣中,TaC 的腐蝕速率比 SiC 慢 6 倍;在高溫氫氣中,腐蝕速率甚至比 SiC 慢 10 倍以上。

經實驗證明,覆蓋有 TaC 的托盤在藍光 GaN MOCVD 工藝中表現出很好的兼容性,且不會引入雜質。經過有限的工藝調整,使用 TaC 載體生長的 LED 表現出與傳統 SiC 載體相同的性能和均勻性。因此,TaC 涂層托盤的使用壽命是優于裸石墨與 SiC 涂層石墨托盤。

圖 4. GaN 外延生長的 MOCVD 設備 (Veeco P75) 中使用后的晶圓托盤。左邊的涂有 TaC 涂層,右邊涂有 SiC 涂層[7]。

常見TaC涂層石墨件的制備方法

CVD(化學氣相沉積)法:

在 900-2300℃下,以 TaCl5、CnHm為鉭、碳源,H?為還原氣氛,Ar?為載氣,反應沉積成膜。制備的涂層整體致密、均勻、純度高。但存在工藝復雜,成本昂貴、氣流難控,沉積效率低等問題。

漿料燒結法:

將含有碳源、鉭源、分散劑、粘結劑的漿料涂覆在石墨上,干燥后高溫燒結。制備的涂層無規則取向生長,成本低,適合大規模生產。在大件石墨上做到均勻全涂敷、消除支撐缺陷、增強涂層結合力等方面仍有待探索。

等離子噴涂法:

利用等離子電弧高溫融化 TaC 粉末,高速射流將其霧化成高溫液滴, 并噴射到石墨材料表面。非真空下易形成氧化層,且能耗大。

TaC涂層石墨件亟待解決的難點

結合力:

TaC 與碳材料之間的熱膨脹系數等物理性質存在差異,涂層結合強度低,很難避免裂紋、氣孔和熱應力產生,在實際含腐氣氛與反復升降溫過程中涂層易剝落。

純度:

TaC 涂層需超高純度,以避免在高溫工況下產生雜質與污染,全涂層表面與內部的游離碳單質與本征雜質有效含量標準與表征標準有待商定。

穩定性:

2300℃以上的耐高溫性與化學氣氛耐受性是檢驗涂層是否穩定的最重要指標,針孔、裂縫、缺角、單一取向晶界處都極易引起腐蝕性氣體滲入與貫穿至石墨處而導致涂層保護失效。

抗氧化性:

TaC 在 500℃以上即開始氧化生成 Ta2O5,氧化速率隨著溫度與氧氣濃度的增加而劇烈。表層氧化從晶界處與小晶粒處開始,逐步生成柱狀晶、碎晶體,產生大量縫隙和孔洞,氧氣滲入加劇直至涂層整體剝離。生成的氧化層導熱性差,外觀呈現多種顏色。

均勻性與粗糙度:

涂層表面不均勻分布可能導致局部熱應力集中,增加了裂紋和剝落的風險。此外,表面粗糙度直接影響涂層與外界環境的相互作用,過高的粗糙度容易導致與晶圓摩擦增加、熱場不均。

晶粒大小:

均勻的晶粒大小有助涂層的穩定性,若晶粒較小則結合并不緊密,容易受到氧化和腐蝕,導致晶粒邊緣產生大量縫隙和孔洞,降低涂層的防護性能;晶粒尺寸過大則相對粗糙,涂層容易在熱應力下剝落。

結語與展望

總的來說,TaC 涂層石墨件在市場上擁有巨大需求和廣泛的應用前景,目前 TaC 涂層石墨件的制造主流是依靠 CVD TaC 組件。然而,由于 CVD TaC 生產設備成本高昂且沉積效率有限,尚未完全取代傳統的 SiC 涂層石墨材料。燒結法可以有效降低原材料成本,能夠適應復

雜形狀的石墨件,從而滿足更多不同應用場景的需求。目前,AFTech、德國 CGT Carbon GmbH和 Toyo Tanso 等國外廠商在 TaC 涂層工藝方面具有成熟的經驗,是國內市場主要的供應商。而國內的 TaC 涂層石墨件發展仍處于試驗和產業化生產初期。為了推動行業發展,有必要優化目前使用的 TaC 涂層石墨件制備方法,探索新的高質量 TaC 涂層制備工藝,并深入驗證和研究 TaC 涂層的保護機制和失效機理。此外,還需要不斷拓展 TaC 涂層的應用領域,這需要國內的研究院校和企業持續創新。隨著國內第三代半導體市場的不斷發展,對高性能涂層的需求不斷增加,因此國產替代將成為未來的行業趨勢。

審核編輯:劉清

-

新能源汽車

+關注

關注

141文章

10907瀏覽量

101344 -

半導體

+關注

關注

335文章

28613瀏覽量

232724 -

光電轉換

+關注

關注

1文章

101瀏覽量

23693 -

碳化硅

+關注

關注

25文章

3020瀏覽量

50072 -

TAC

+關注

關注

0文章

15瀏覽量

13182

原文標題:【求是緣技術沙龍】TaC 涂層石墨件的應用與研發難點

文章出處:【微信號:TruthSemiGroup,微信公眾號:求是緣半導體聯盟】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

TaC涂層石墨件的應用與研發難點都有哪些呢?

TaC涂層石墨件的應用與研發難點都有哪些呢?

評論