碳化硅模塊使用燒結銀雙面散熱DSC封裝的優勢與實現方法

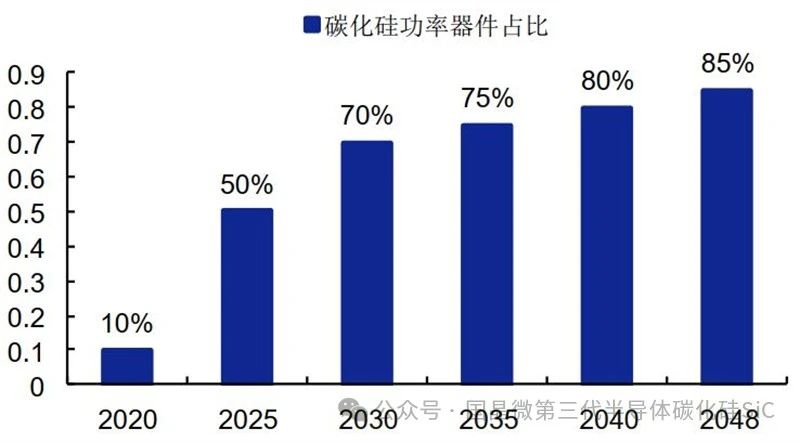

新能源車的大多數最先進 (SOTA)電動汽車的牽引逆變器體積功率密度范圍從基于 SSC-IGBT的逆變器的 <10 kW/L?到基于 SSC-SiC?的逆變器的約 25 kW/L。100 kW/L?代表了這一關鍵指標的巨大飛躍。

當然,隨著新能源車碳化硅的廣泛應用,散熱問題成為制約發展的瓶頸問題,雙面散熱方案被提到日程上來了。

一碳化硅雙面散熱的優勢

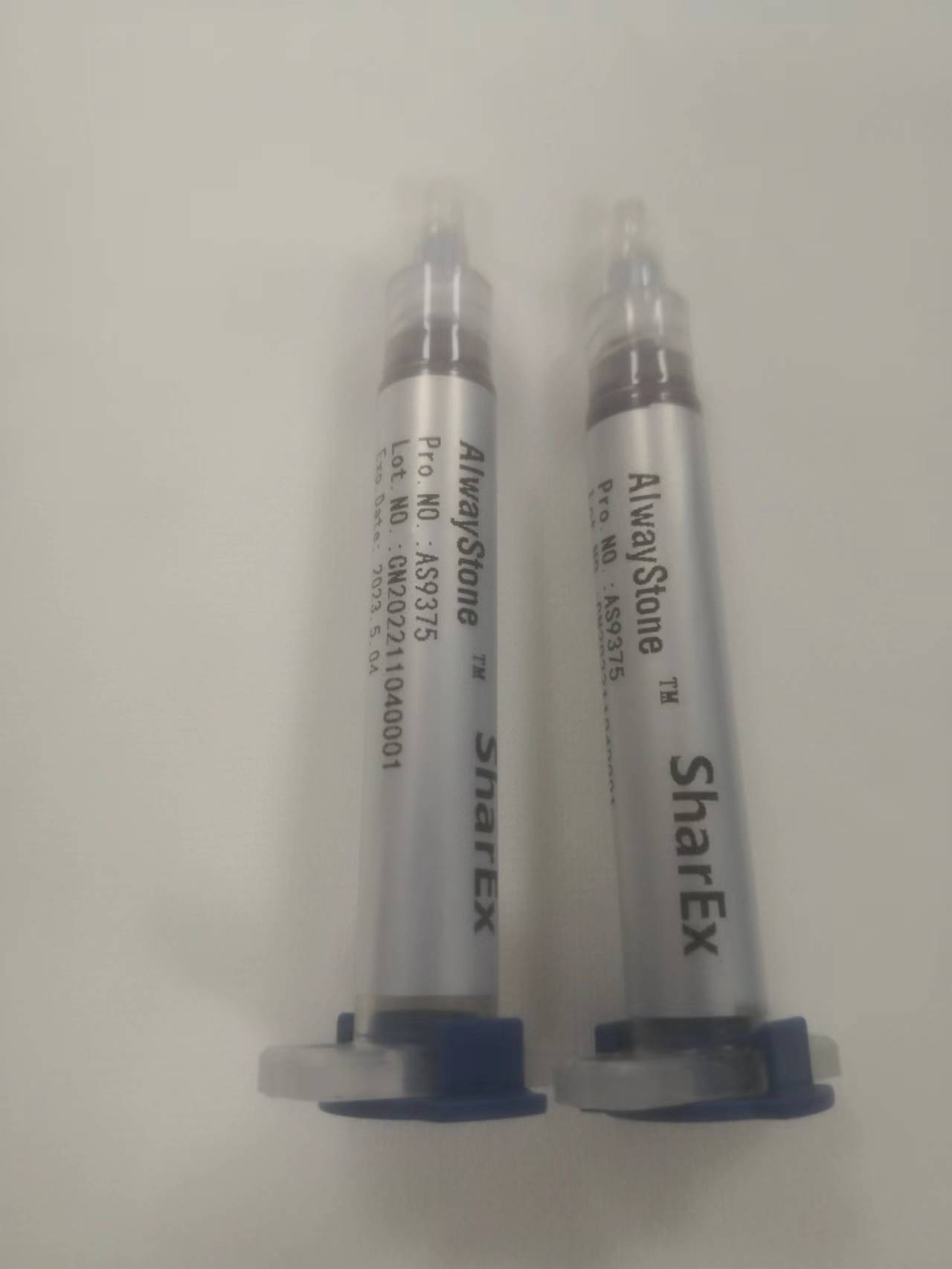

AS9377無壓燒結銀應用

雙面散熱 SiC模塊方面所做的工作,與傳統的相比,該模塊可以顯示牽引逆變器性能的巨大改進單側冷卻模塊。利用雙面散熱模塊改進的性能,可以顯著減少SiC芯片數量,從而帶來功率密度和成本優勢。

1碳化硅芯片數量減少:從24顆減少到12顆或者16顆;

2熱阻降低30%以上;

3電感降低70%:由于不使用銅鍵合線;

4面積縮小50%;

5綜合以上因素,可以提高接近40%的功率密度。

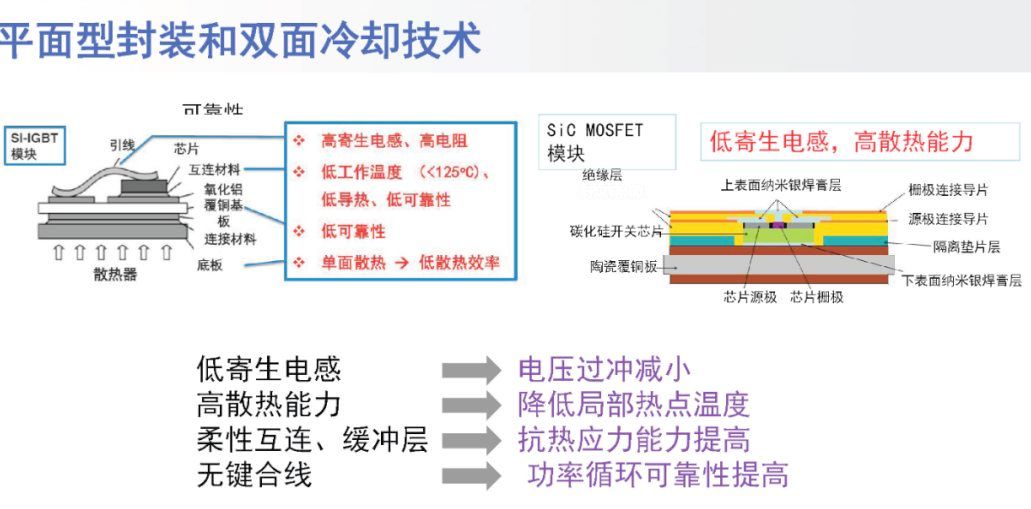

二 碳化硅雙面散熱的實現方法

碳化硅雙面散熱 DSC來說,碳化硅芯片通常夾在兩個導電導熱基板之間。以前的頂部連接方法使用覆蓋器件區域一部分的短金屬柱,已經嘗試了許多材料用于金屬柱,例如銅、鉬等材料。

對于背面芯片來說,燒結銀AS9377比焊接有在連接方面有優勢,無壓燒結銀形成的致密銀層具有更高的導熱性和導電性以及更高的可靠性。使用無壓燒結銀膏的一個關鍵優點是:頂部接觸的散熱系統形成過程中很容易變形,從而適應幾何變化,例如基板厚度的差異。

與用于芯片連接的其他焊料相比,燒結銀的許多優點現在也轉移到了頂部連接,以及低彈性模量的優點,因此比銅或鉬柱有更低的機電應力。

三用于碳化硅芯片焊接的無壓納米燒結銀

燒結銀AS9377在 260°C或更低的溫度下使用固態擴散,可以在沒有壓力輔助的情況下達到高達50MPA的剪切強度和280W/M.K的導熱率。

銀燒結比傳統焊接方法具有多種優勢。比如低溫固化高溫服役;導熱系數高;剪切強度大;環保無鉛;性能可靠等優勢。

結論

雙面散熱的功率模塊封裝的創新可以提高功率密度并減少 SiC和等材料,從而在電動汽車應用中實現更低的成本和更可持續的功率轉換。

本文介紹的使用無壓燒結銀AS9377的創新的碳化硅雙面散熱 DSC方法可以成為用于提高電動汽車性能的眾多解決方案之一。

審核編輯 黃宇

-

封裝

+關注

關注

128文章

8474瀏覽量

144759 -

新能源車

+關注

關注

3文章

642瀏覽量

24508 -

DSC

+關注

關注

3文章

303瀏覽量

34347 -

碳化硅

+關注

關注

25文章

3010瀏覽量

50046

發布評論請先 登錄

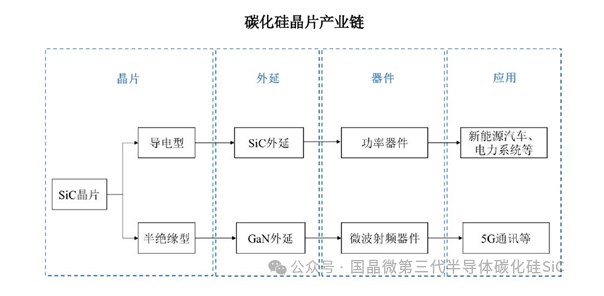

萬億碳化硅市場背后的隱形冠軍:納米銀燒結材料國產化提速

碳化硅SiC芯片封裝:銀燒結與銅燒結設備的技術探秘

碳化硅功率器件的散熱方法

什么是MOSFET柵極氧化層?如何測試SiC碳化硅MOSFET的柵氧可靠性?

低溫無壓燒結銀在射頻通訊上的5大應用,除此之外,燒結銀還有哪些應用呢?歡迎補充

碳化硅功率器件的工作原理和應用

碳化硅功率器件的優勢和應用領域

Wolfspeed推出創新碳化硅模塊

碳化硅功率器件有哪些優勢

基本半導體銅燒結技術在碳化硅功率模塊中的應用

碳化硅模塊使用燒結銀雙面散熱DSC封裝的優勢與實現方法

碳化硅模塊使用燒結銀雙面散熱DSC封裝的優勢與實現方法

評論