1 電動拖拉機雙向耦合裝置方案設計

1.1 設計需求

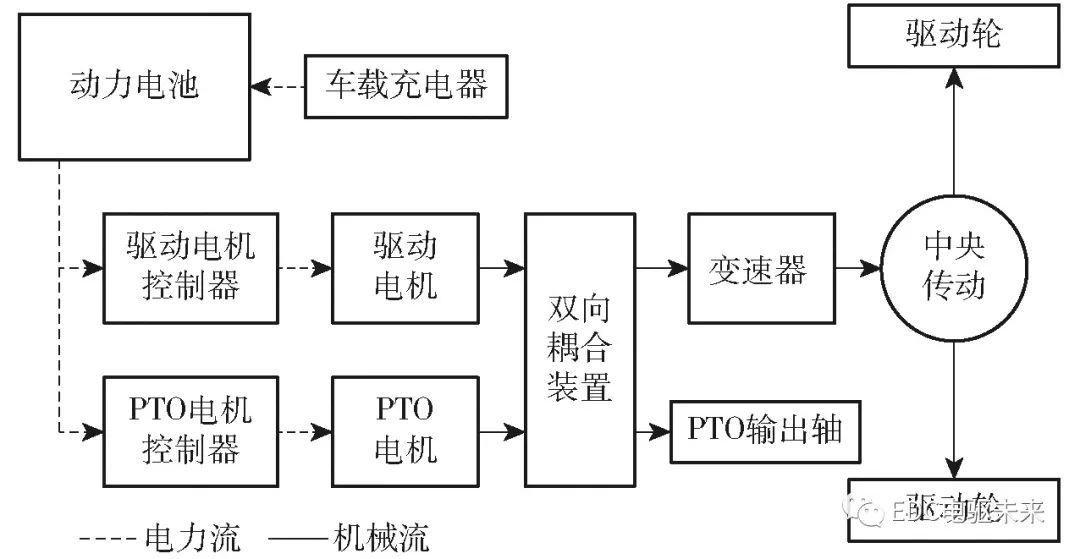

根據拖拉機多工況作業需求,匹配了雙電機電動拖拉機驅動系統,如圖1所示。動力電池分別通過2個電機控制器向2個電機供電,驅動電機、動力輸出(Power take off,PTO)電機與雙向耦合裝置相連,雙向耦合裝置一端連接變速器、進而與中央傳動相連,另一端連接PTO輸出軸。

圖1 拖拉機電力驅動系統方案

Fig.1 Electric drive system scheme of tractor

在低功率工作狀態下,驅動電機、PTO電機可獨立工作,將其提供的動力分別輸送至變速器和PTO輸出軸,在高功率犁耕狀態下,雙電機提供動力需經過雙向耦合裝置輸送至變速器,在高功率旋耕狀態下,雙電機提供動力需經過雙向耦合裝置輸送至PTO輸出軸。

1.2 傳動方案設計

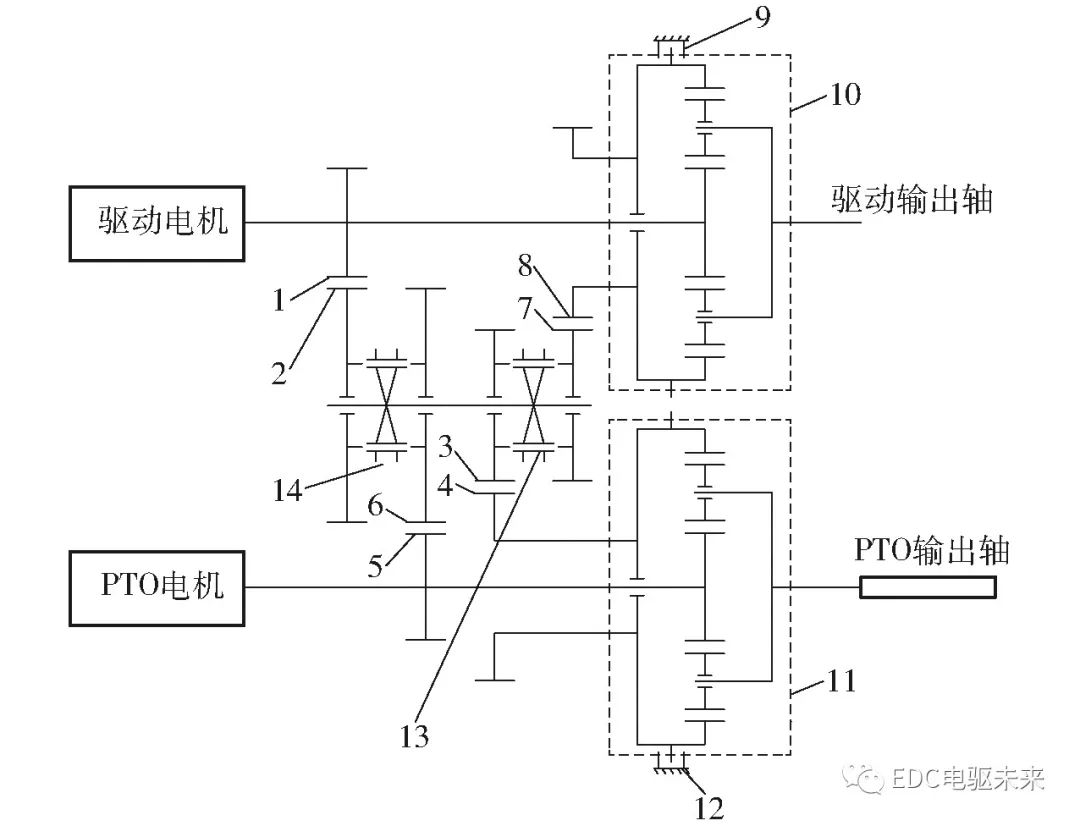

根據上述動力傳遞需求,設計的電動拖拉機雙向耦合裝置結構方案,是由兩組同步器換擋機構和兩組行星齒輪機構組成,如圖2所示。驅動電機、PTO電機分別與驅動輸入軸、PTO輸入軸相連,驅動輸出軸與變速器相連,PTO輸出軸與旋耕機構相連。通過驅動電機、PTO電機、同步器以及制動器的協調控制,可實現3種工作模式:雙電機獨立工作模式、耦合驅動模式、耦合旋耕模式。

圖2 雙向耦合裝置結構示意圖

Fig.2 Structure drawing of bidirectional coupling device

1~8.傳動齒輪副齒輪 9、12.制動器 10、11.行星齒輪機構

13、14.同步器

同步器13、14未接合,且制動器9、12鎖死時,為雙電機獨立工作模式,此時2個電機處于解耦狀態,2個電機提供的動力分別通過對應的行星齒輪機構10、11輸出;同步器13、14同時向右接合時,為耦合驅動模式,此時PTO電機提供的動力通過傳動齒輪副5/6和7/8與驅動電機提供的動力在行星齒輪機構10耦合并輸出;同步器13、14同時向左接合時,為耦合旋耕模式,此時驅動電機提供的動力通過傳動齒輪副1/2和3/4與PTO電機提供的動力在行星齒輪機構11耦合并輸出。

2 方案拓撲設計與傳動特性分析

2.1 方案拓撲設計

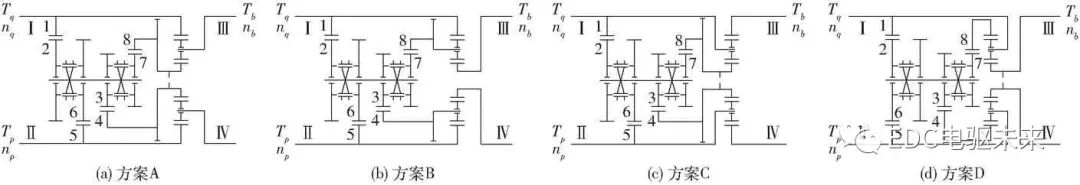

為得到性能優異的雙向耦合裝置結構方案,對其進行拓撲設計及選型分析。行星齒輪機構由太陽輪S、齒圈R和行星架C及行星輪組成,與驅動電機、PTO電機和變速器進行任意聯接,可組合出6種聯接方式。考慮到雙電機需同向布置導致的機構干涉因素,最終可將雙向耦合裝置結構方案拓撲至4種方案,如圖3所示。

圖3 雙向耦合裝置結構方案簡圖

Fig.3 Schematics of structure of bidirectional coupling device

2.2 傳動特性分析

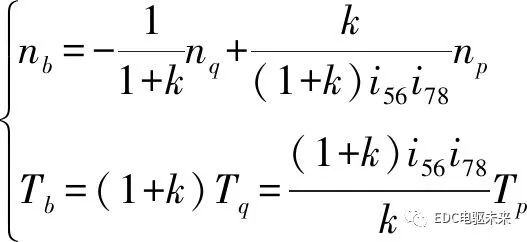

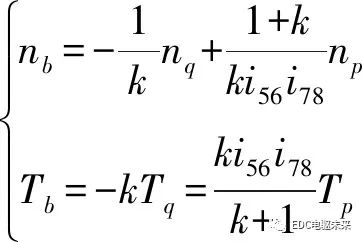

根據各方案結構和動力傳遞路線,并結合行星齒輪機構的傳動理論,可推導出雙向耦合裝置在耦合驅動模式下的轉速與轉矩關系分別為:

方案A

(1)

方案B

(2)

方案C

(3)

方案D

(4)

其中

i56=z6/z5i78=z8/z7

式中nb——驅動輸出軸的轉速,r/min

nq——驅動電機輸出轉速,r/min

np——PTO電機輸出轉速,r/min

Tb——驅動輸出軸的轉矩,N·m

Tq——驅動電機輸出轉矩,N·m

Tp——PTO電機輸出轉矩,N·m

k——行星齒輪機構10特性參數

i56——齒輪副5/6的傳動比

i78——齒輪副7/8的傳動比

z5~z8——齒輪5~8齒數

雙向耦合裝置工作時,由上述公式可知:i56、i78和k對其傳動性能有一定的影響,且都為常量。根據較為成熟的行星齒輪理論研究,特性參數k取值范圍為1.5~4.0[20]。

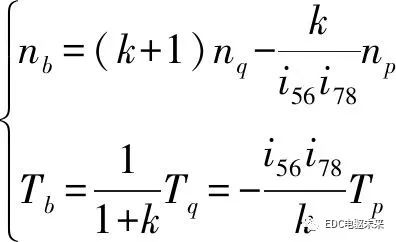

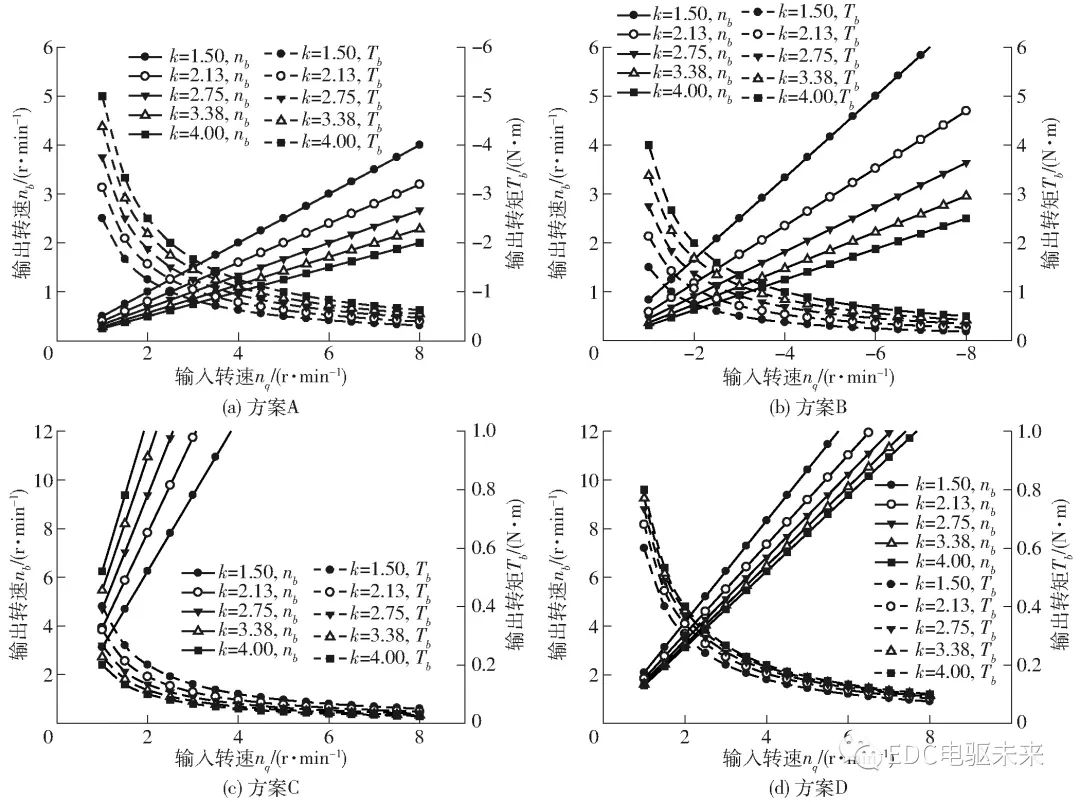

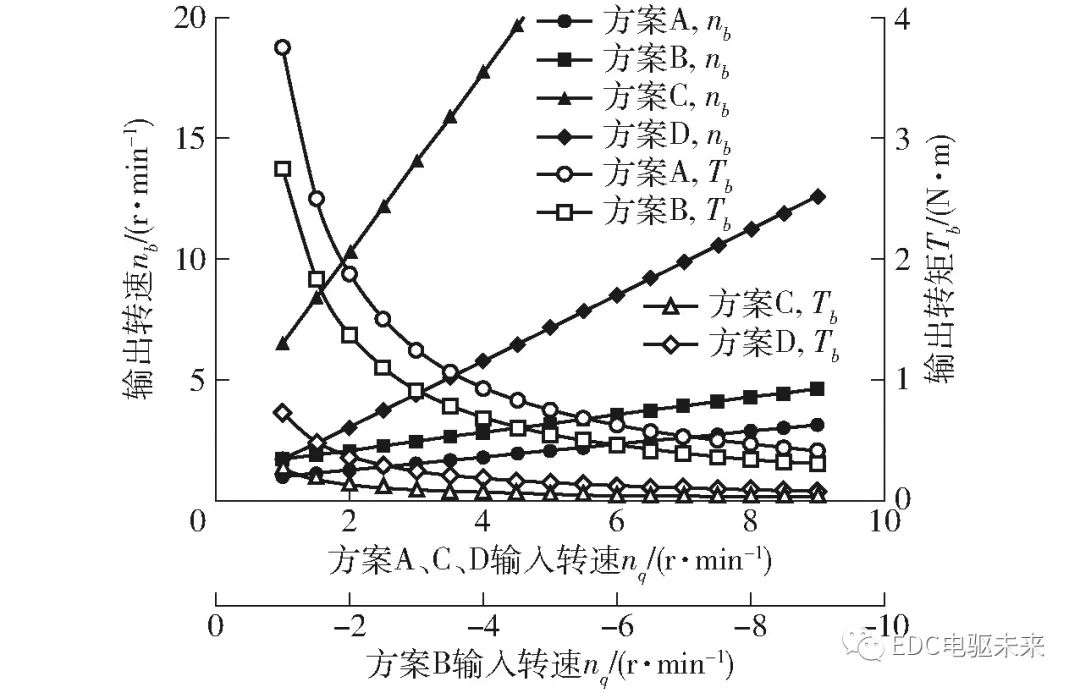

拖拉機在作業時,PTO有2種工作模式,即同步式轉動和標準轉速模式。當PTO處于同步式轉動模式時,可將雙電機設定為恒功率且定混合比輸入。轉速耦合形式下,輸入轉矩與轉速成比例,從而根據轉矩關系式,可得到nq與np的比例關系,再將其代入轉速關系式,即可得到nb隨nq的變化關系。同樣在恒功率狀態下,通過轉矩關系式,可得到Tb隨nq的變化關系。以此得到各方案在不同特性參數k下的傳動特性曲線,如圖4所示。

圖4 雙向耦合裝置傳動特性曲線

Fig.4 Transmission characteristic curves of bidirectional coupling device

由圖4可得,行星齒輪特性參數k對傳動特性曲線有一定的影響,以方案A為例,k越小,輸出轉速對輸入轉速的變化越敏感,輸出轉矩則相反。對比4種方案的傳動特性曲線可知,在相同的特性參數k下,方案A輸出的轉速與方案B相比較小,但輸出的轉矩較大,而方案C和方案D輸出轉速高,但輸出轉矩卻過低,不適于傳動采用。

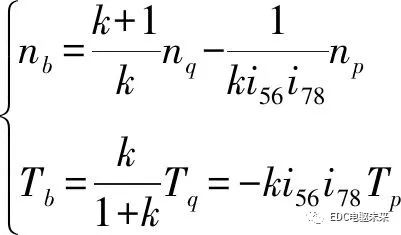

當PTO定速轉動時,驅動電機依然設定為恒功率輸出,而PTO電機設定為恒轉速輸出。取特性參數k為2.75,便可繪制出4種方案耦合輸出轉速nb、輸出轉矩Tb隨輸入轉速nq的變化關系曲線,如圖5所示。

圖5 雙向耦合裝置傳動特性對比曲線

Fig.5 Comparison curves of transmission characteristics of bidirectional coupling device

PTO定速轉動時,驅動電機輸入相同的轉矩轉速,PTO電機的轉速保持恒定,而輸出轉矩受行星齒輪機構的轉速耦合特性影響,其輸出轉矩與驅動電機輸出轉矩成比例相等。由圖5可知,方案C和方案D輸出的轉速過高,轉矩偏低,未起到減速增扭的作用,方案A的減速增扭效果稍優于方案B。考慮到電動拖拉機在牽引作業時低轉速高轉矩的需求,并綜合對比PTO在隨動和定速兩種模式下的各種方案傳動特性,選用方案A作為雙向耦合裝置結構方案。

3 實例設計

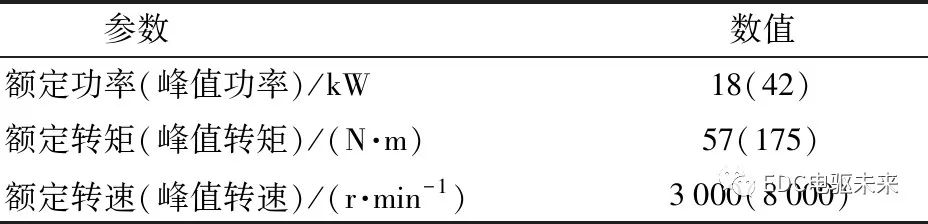

為滿足原機型東方紅SK504型拖拉機36.8 kW的功率需求,根據現有企業推出的電動機產品,同時考慮到雙向耦合裝置可實現雙電機功率的高效利用以及樣機的開發成本,將驅動電機和PTO電機均采用同一型號產品,其主要參數如表1所示。

表1 雙電機主要參數

Tab.1 Main parameters of double motors

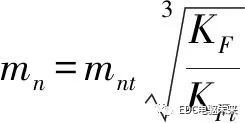

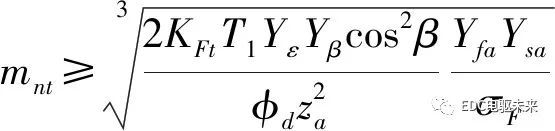

根據雙向耦合裝置的動力傳遞需求,對其進行實例設計。為同時滿足彎曲疲勞強度和接觸疲勞強度,齒輪模數mn按齒根彎曲疲勞強度設計,計算式為

(5)

其中

(6)

式中mnt——試算齒輪模數,mm

KF——彎曲疲勞強度載荷系數

KFt——試選彎曲疲勞強度載荷系數

T1——主動齒輪傳遞轉矩,N·m

Yε——彎曲疲勞重合度系數

Yβ——彎曲疲勞螺旋角系數

β——初選螺旋角,(°)

φd——齒寬系數Yfa——齒形系數

za——主動齒輪齒數

Ysa——應力修正系數

σF——彎曲疲勞許用應力,MPa

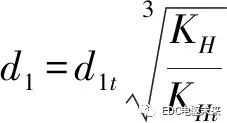

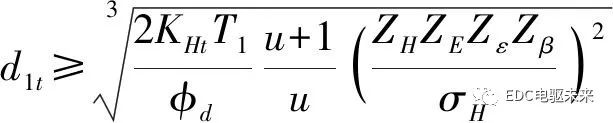

分度圓直徑d1按齒面接觸疲勞強度設計,計算式為

(7)

其中

(8)

式中d1t——試算分度圓直徑,mm

KH——接觸疲勞強度載荷系數

KHt——試選接觸疲勞強度載荷系數

u——傳動比ZH——區域系數

ZE——彈性影響系數

Zε——接觸疲勞重合度系數

Zβ——接觸疲勞螺旋角系數

σH——接觸疲勞許用應力,MPa

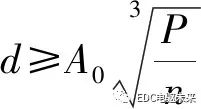

傳動軸直徑d按扭轉強度條件設計,計算式為

(9)

式中A0——設計系數

P——傳動軸傳遞的功率,kW

n——傳動軸轉速,r/min

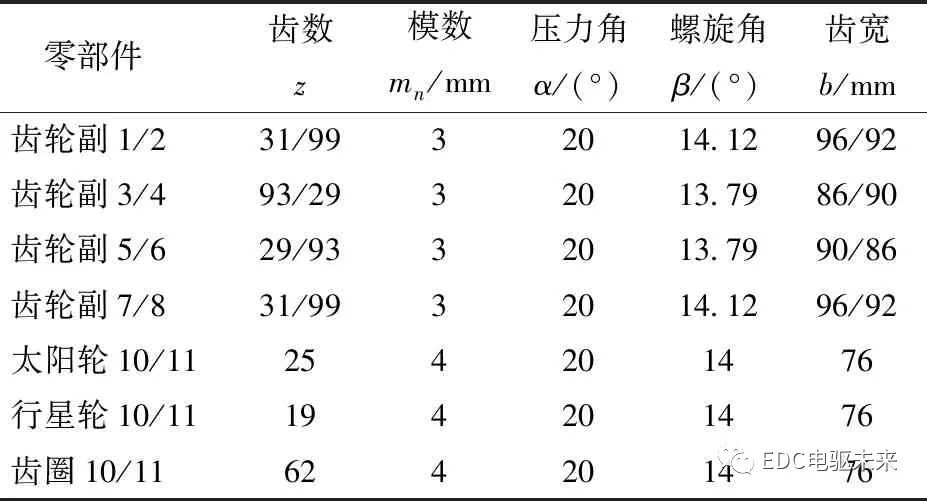

利用式(5)~(9)得到雙向耦合裝置主要設計參數,如表2所示。

表2 雙向耦合裝置主要參數

Tab.2 Main parameters of bidirectional coupling device

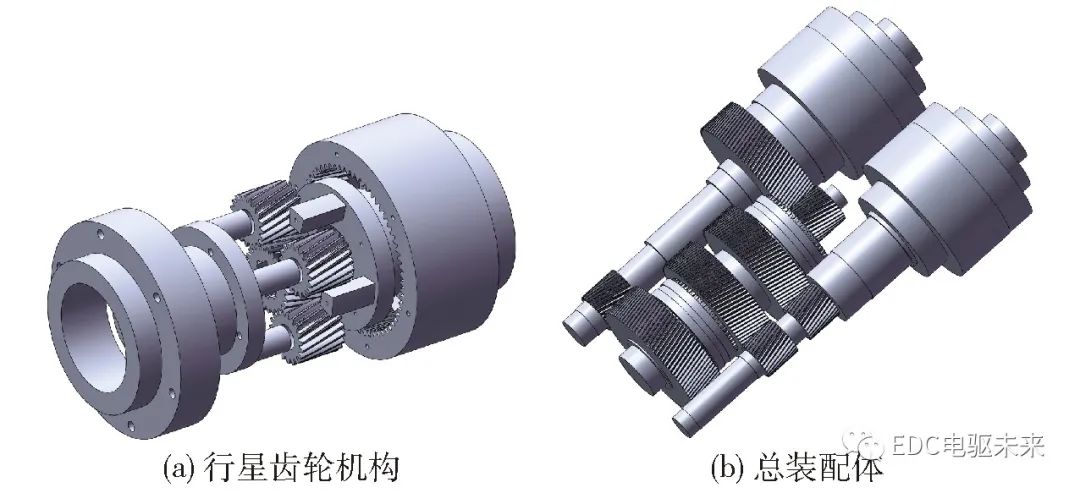

根據各齒輪的基本參數,利用SolidWorks三維設計軟件及邁迪三維設計工具集對斜齒圓柱齒輪、行星齒輪機構、傳動軸和同步器等進行參數化建模,考慮到齒輪與軸的尺寸,以及耦合裝置的結構關系,將齒輪1、齒輪5設計為齒輪軸,將齒輪4和齒輪8設計為空心齒輪軸。在SolidWorks中按照實際裝配關系對雙向耦合裝置進行裝配,得到其三維模型,如圖6所示。

圖6 雙向耦合裝置三維模型

Fig.6 Three-dimensional models of bidirectional coupling device

4 運動學分析與試驗驗證

4.1 運動學分析

傳動機構的運動學分析主要是研究其轉動過程、角速度、角加速度等復雜的運動特征。本文對雙向耦合裝置進行運動學仿真,分析在外部激勵狀態下輸出信號隨時間的變化關系,來驗證其多模式的可實現性,以及評價其快速性和平順性。

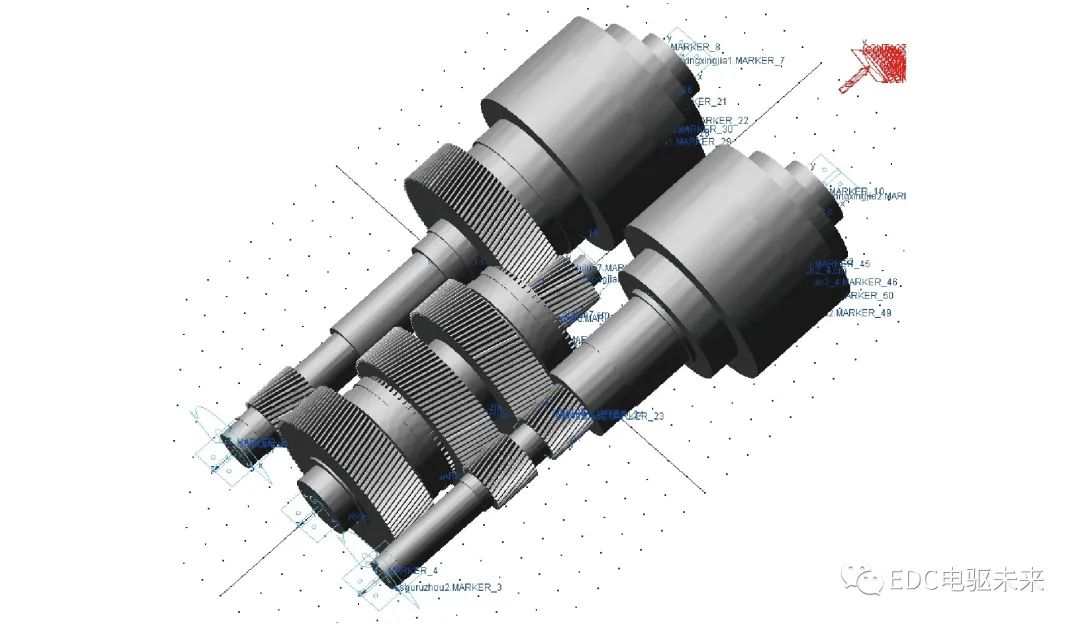

基于多體動力學仿真軟件ADAMS建立虛擬樣機模型,如圖7所示。將三維模型導入ADAMS中,調整全局坐標、定義材料屬性。在傳動軸與地面、傳動齒輪與傳動軸、行星輪與行星架添加轉動副;在傳動齒輪軸8與齒圈10、傳動齒輪軸4與齒圈11之間添加固定副;在嚙合齒輪之間添加實體對實體的接觸力,代替精度較差的齒輪副;同步器接合套與齒轂之間同樣添加接觸力。

圖7 雙向耦合裝置虛擬樣機

Fig.7 Virtual prototype of bidirectional coupling device

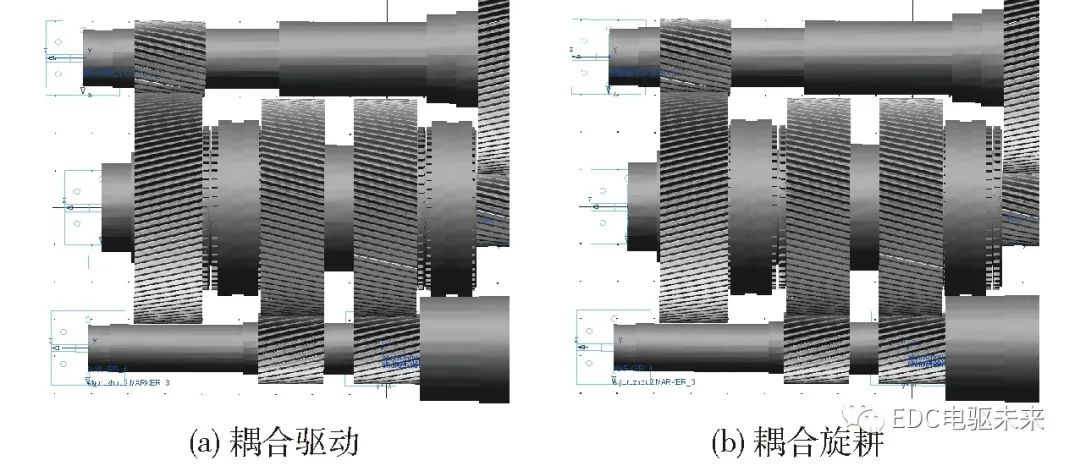

對于虛擬樣機的模式切換,如要實現雙電機獨立驅動模式,需將同步器接合套置于分離狀態,齒圈10和齒圈11分別與地面之間建立固定副,代替制動器制動,如圖7所示;切換至耦合驅動模式,需將同步器13、14的接合套同時向右移動,與齒輪7、6接合,并分別在接合套與齒輪之間添加實體對實體的接觸力,如圖8a所示;切換至耦合旋耕模式,需將同步器13、14左滑與齒輪3、2接合,并在同步器與齒輪之間添加接觸力,如圖8b所示。

圖8 雙向耦合裝置同步器接合方式

Fig.8 Modes of synchronizer engagement of bidirectional coupling device

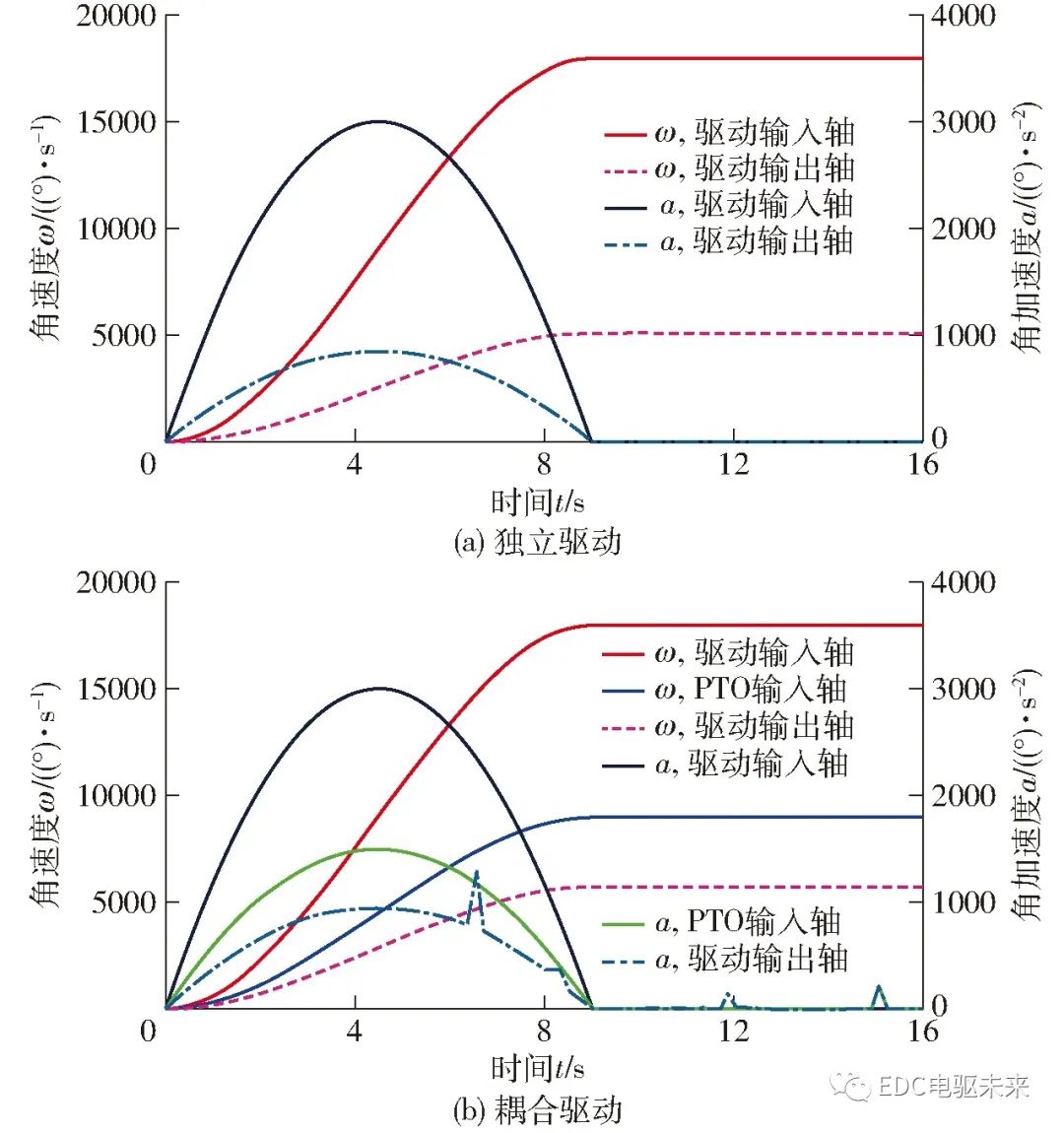

首先分析驅動電機獨立驅動行駛、雙電機耦合驅動模式的運動學特性。分析驅動電機獨立驅動行駛,以旋轉驅動代替電機,為模擬電動拖拉機瞬時起步,同時保證驅動電機維持額定功率,其轉速定義為Step(time,0,0,9,18 000 d),表示9 s內輸入角速度從0(°)/s到18 000(°)/s,即3 000 r/min。設定仿真時長及步數,仿真結果如圖9a所示;分析雙電機耦合驅動行駛,驅動電機設定轉速不變,PTO電機作為補償電機,同時本文根據雙向耦合裝置的特點,即雙電機設定為固定功率分配比,可實現PTO的同步式轉動,故轉速定義Step (time,0,0,9,9 000 d),仿真時間及步數不變,仿真結果如圖9b所示。

圖9 雙向耦合裝置驅動特性曲線

Fig.9 Driving characteristic curves of bidirectional coupling device

由圖9a可知,驅動輸入軸轉速按加載階躍函數變化,且驅動輸出軸轉速與輸入軸轉速變化趨勢一致,在9 s時達到其最大輸出角速度5 111(°)/s。輸入輸出角加速度均在4.5 s時達到最大,在9 s時恢復至0(°)/s2,從角加速度變化曲線可以看出,在獨立驅動模式下,雙向耦合裝置運行平穩,僅在0.8 s左右有輕微的沖擊;由圖9b可知,驅動輸出軸在9 s時達到其最大輸出角速度5 741(°)/s,高于驅動電機獨立工作輸出的角速度。從角加速度變化曲線可以看出,在耦合驅動模式下,雙向耦合裝置運行平穩,僅在6.5、8.5 s的加速過程中及穩態運行時伴有輕微沖擊。

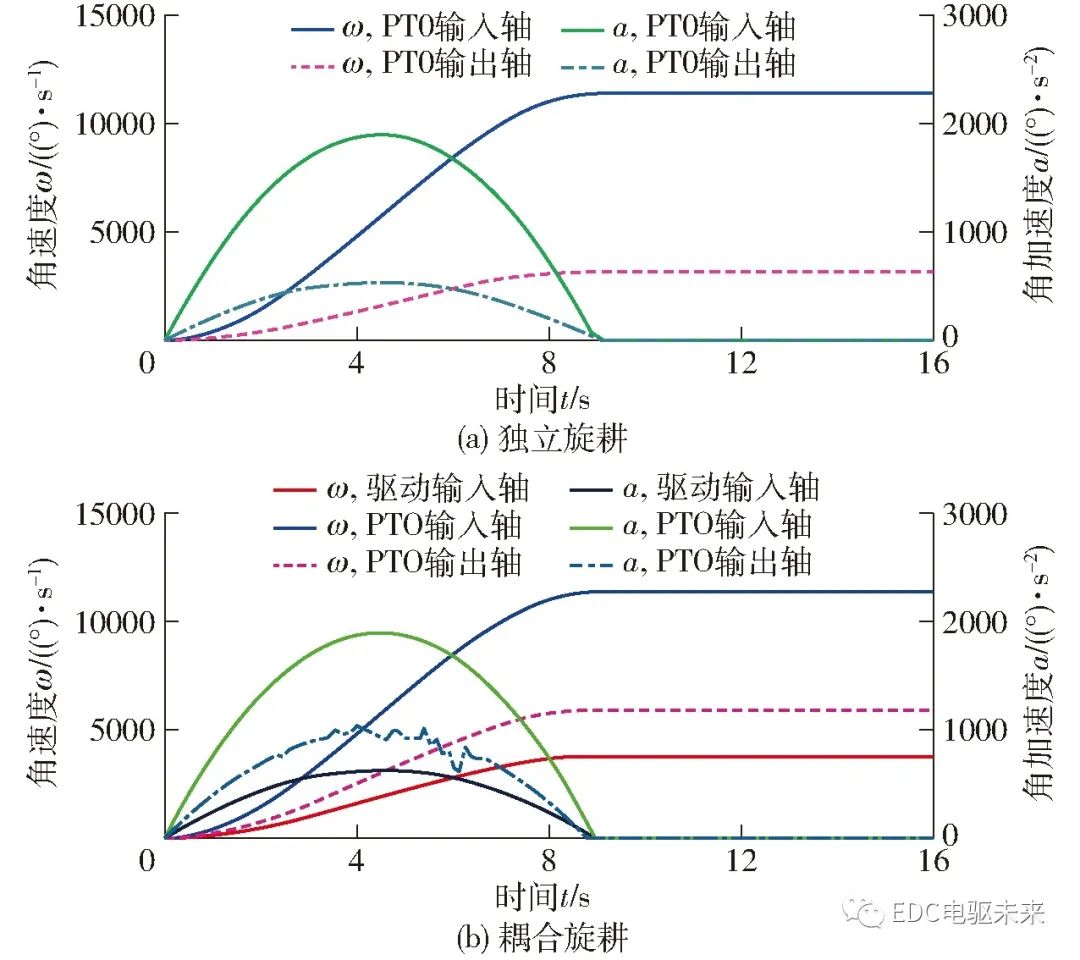

分析PTO電機獨立旋耕和雙電機耦合旋耕模式的運動學特性。分析PTO電機獨立旋耕,為模擬PTO標準轉速作業,需將PTO電機轉速設定為Step (time,0,0,9,11 400 d)。仿真時長及步數不變,仿真結果如圖10a所示;分析雙電機耦合旋耕,PTO電機輸入轉速不變,驅動電機作為補償電機,轉速設定為Step (time,0,0,9,3 800 d),仿真結果如圖10b所示。

圖10 雙向耦合裝置旋耕特性曲線

Fig.10 Characteristic curves of rotary tillage of bidirectional coupling device

由圖10a可知,PTO輸出軸輸出角速度可達到3 237(°)/s,即539.5 r/min,可滿足拖拉機動力輸出軸轉速為540 r/min的要求。從角加速度變化曲線可以看出,耦合裝置動力傳遞過程平穩,無較大沖擊。由圖10b可知,雙電機耦合后,PTO輸出軸可達5 968(°)/s,即994.7 r/min。因雙電機功率儲備充足,可滿足拖拉機動力輸出軸轉速為1 000 r/min的要求。耦合動力傳遞過程基本平穩,僅在3.6~7 s的加速過程中伴隨輕微沖擊。綜上可知,本文設計的雙向耦合裝置可實現多功率的雙向耦合流動,驗證了理論分析結果,且耦合裝置響應速度快、平順性好,符合設計要求。

4.2 試驗驗證

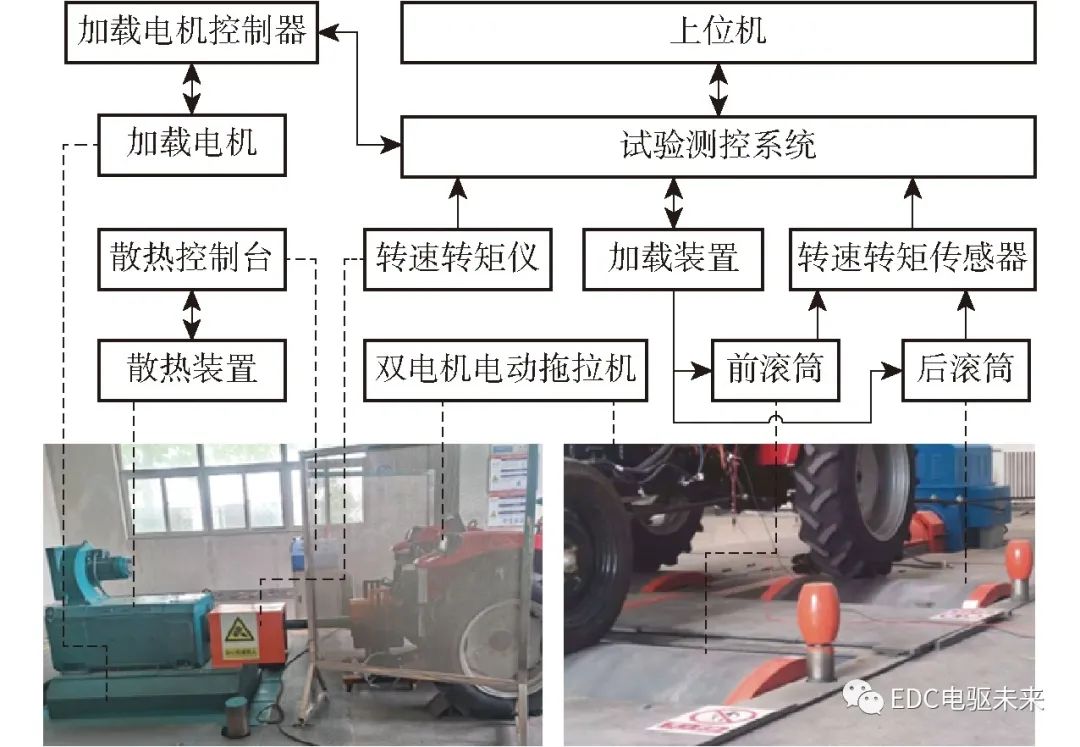

為進一步驗證所設計的雙向耦合裝置的合理性,試制了雙向耦合裝置樣機并進行了裝機,在中國一拖集團有限公司中試基地,對雙向耦合裝置的耦合驅動模式和耦合旋耕模式進行了試驗,如圖11所示。

圖11 雙向耦合裝置試驗方案

Fig.11 Test scheme of bidirectional coupling device

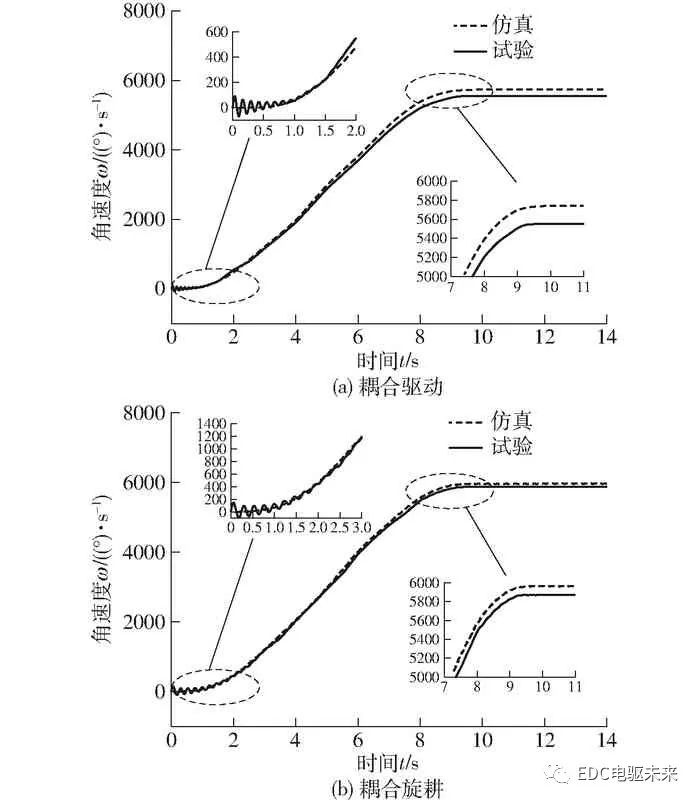

利用拖拉機一體化測試平臺的轉鼓試驗臺部分對耦合驅動系進行試驗,利用PTO測試裝置對耦合旋耕系進行試驗。為保證動力源輸入參數的穩定,利用上位機和USBCAN-2E-U對雙電機發送控制命令。根據裝機對象傳動系速比和車輪滾動半徑,將得出的試驗結果換算至雙向耦合裝置動力輸出端,其結果如圖12所示。

圖12 雙向耦合裝置試驗與仿真對比曲線

Fig.12 Comparison curves of bidirectional coupling device test and simulation

由圖12a可知,雙向耦合裝置在耦合驅動模式下運行平穩,僅在0~1 s內有輕微波動。輸出角速度與仿真結果基本一致,在9.7 s左右達到最大角速度5 549(°)/s,即924.8 r/min。與仿真結果相比,存在3.34%的相對速度誤差和0.7 s的響應時間延遲,這種現象主要由驅動系統的機械損失和設計誤差導致。由圖12b可知,雙向耦合裝置在耦合旋耕模式下同樣運行平穩,僅在0~2 s內有輕微波動。輸出轉速與仿真結果相一致,在9.6 s左右達到最大角速度5 871(°)/s,即978.5 r/min。與仿真結果相比,存在1.6%的相對速度誤差和0.6 s的響應時間延遲。通過上述分析可知,由于受諸多因素影響,試驗結果與仿真存在一定的誤差,但誤差均保持在合理范圍內。試驗驗證了本文提出的雙向耦合裝置的可行性,以及所搭建模型的準確性。

5 模態分析

模態分析是動力學研究的基礎,即對模型的固有特性(頻率、振型)的求解,模態分析主要分為有限元法和試驗分析法[21]。本文通過有限元分析法對電動拖拉機雙向耦合裝置進行模態分析,求其固有頻率,避免與電機產生的激振頻率重合,發生共振。

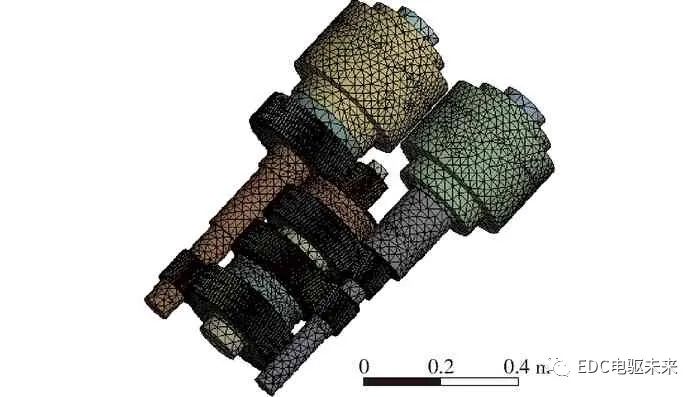

將雙向耦合裝置三維模型導入ANSYS Workbench的model模塊,材料均選為42GrMo,在Engineering Data中定義材料屬性,密度7 850 kg/m3、彈性模量2.12×1011Pa,泊松比0.28。設置接觸,齒輪與齒輪、齒輪與軸采用Bonded接觸,軸與地面采用Bearing連接。采用三角型網格劃分,Relevance取100,Element size定義為30 mm,生成網格節點數925 834、單元396 758個,如圖13所示。

圖13 雙向耦合裝置有限元模型

Fig.13 Finite element model of bidirectional coupling device

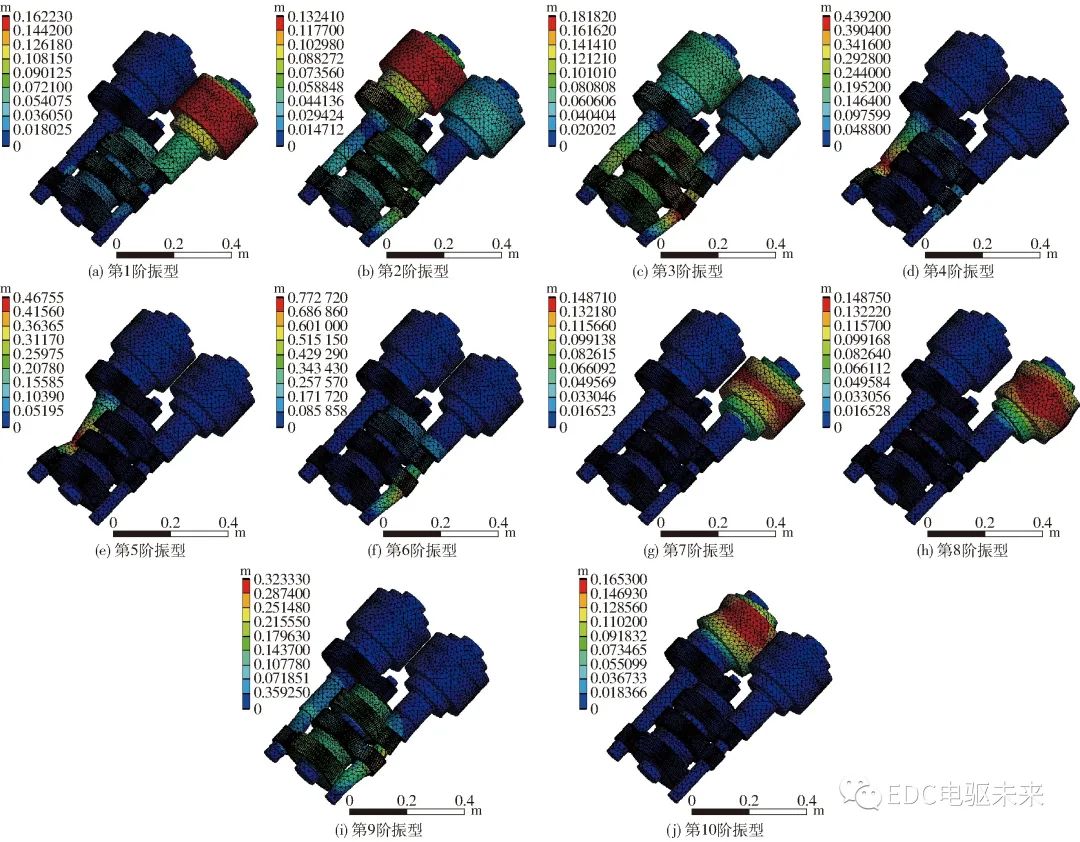

根據雙向耦合裝置實際運行狀態及裝配關系,對有限元模型施加約束。本文通過對模型添加軸承和施加圓柱約束命令,來代替實際裝配中軸承、軸套及軸肩對傳動軸和齒輪自由度的限制。在結構振動中,高階模態能量占比太低,所以只需考慮低階模態是否共振。對雙向耦合裝置的前10階模態進行分析,得出的前10階振型如圖14所示。

圖14 雙向耦合裝置前10階振型圖

Fig.14 The first ten order mode diagrams of bidirectional coupling device

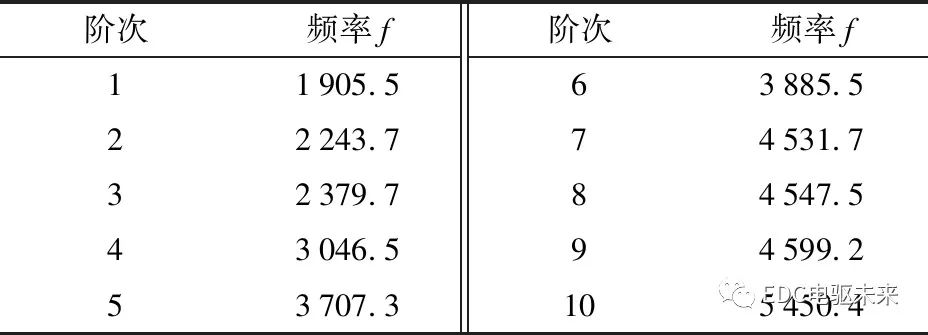

從圖14可看出,在設置環境下,電動拖拉機雙向耦合裝置主要發生了扭轉振動和彎曲振動。在第1階振型中,主要為行星齒輪機構11、同步器換擋機構及接合齒輪的扭轉振動;第2階和第3階振型為耦合裝置的整體扭轉振動及兩輸入軸局部的彎曲振動;在第4階振型中,兩輸入軸均發生了彎曲振動,主要為驅動輸入軸的彎曲振動;第5階振型為驅動輸入軸的彎曲振動;在第6階振型中,PTO輸入軸和齒輪4發生了彎曲振動,齒輪3發生了扭轉振動;第7階和第8階振型均為行星齒輪11的彎曲振動;在第9階振型中,同步器換擋機構及相應接合齒輪發生了扭轉振動,兩輸入軸發生彎曲振動;第10階振型主要為行星齒輪10的彎曲振動。電動拖拉機雙向耦合裝置各階次振型對應的固有頻率如表3所示。

表3 雙向耦合裝置前10階固有頻率

Tab.3 The first ten order natural frequencies of bidirectional coupling device Hz

電動機所產生的激振頻率主要為轉矩波動頻率[22],根據現有的電機轉矩波動研究可知[23],轉矩波動頻率fm與電動機轉速nm成正比,且最大轉矩波動頻率fmax=2nm/5。本文驅動電機額定轉速為3 000 r/min,在理想工況范圍內,可產生的最大轉矩波動頻率fmax約為1 200 Hz。在模態研究中,通常取15%~20%激振頻率作為頻率帶的范圍,故本文最大轉矩波動共振頻率范圍取1 020~1 380 Hz。從表3可以得出,雙向耦合裝置的最低階固有頻率為1 905.5 Hz,遠高于電機最大轉矩波動共振頻率帶。因此本文設計的電動拖拉機雙向耦合裝置可避免電機發生共振,符合設計要求。

6 結論

(1)提出了一種滿足電動拖拉機多工況作業需求的雙向耦合裝置結構方案,通過拓撲設計,得到多種傳動方案,推導出各個方案的轉矩轉速關系,通過傳動特性分析,優選出最終傳動方案。

(2)提出了雙向耦合裝置的參數設計方法,通過匹配計算,得出雙電機和雙向耦合裝置的具體參數。采用SolidWorks對耦合裝置的零部件進行參數化建模,根據實際約束關系對其進行裝配,得到電動拖拉機雙向耦合裝置的三維模型。

(3)基于ADAMS建立了電動拖拉機雙向耦合裝置的虛擬樣機模型,仿真分析了雙向耦合裝置在獨立驅動和耦合驅動、獨立旋耕和耦合旋耕模式下的運動學特性,并試制雙向耦合裝置試驗樣機,進行裝機試驗。結果表明,設計的雙向耦合裝置可實現多功率的雙向耦合流動,雙向耦合模式的響應僅存在0.7 s和0.6 s的延遲,響應速度快,動力傳遞平穩,且滿足PTO的標準轉速需求。

(4)采用ANSYS Workbench建立電動拖拉機雙向耦合裝置有限元模型,通過模態分析,獲得雙向耦合裝置的前10階固有頻率以及相對應的振型。分析結果表明,雙向耦合裝置的1階固有頻率為1 905.5 Hz,高于電動機激振頻率帶1 020~1 380 Hz,可避免在運行過程中發生共振,符合設計要求。

審核編輯:湯梓紅

-

耦合

+關注

關注

13文章

595瀏覽量

101471 -

驅動系統

+關注

關注

3文章

383瀏覽量

27729 -

電機控制器

+關注

關注

21文章

555瀏覽量

32566 -

驅動電機

+關注

關注

9文章

422瀏覽量

31167

原文標題:雙向耦合電驅動系統設計與性能分析

文章出處:【微信號:EDC電驅未來,微信公眾號:EDC電驅未來】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

504020020雙向耦合器

504020030雙向耦合器

501822雙向耦合器

504020010雙向耦合器

光耦合雙向可控硅驅動器電路

支持數字信號系統間隔離通信的雙向光耦合器

采用具有高重合度的細高齒設計提升電驅動橋NVH性能

電驅動系統耦合建模及動力學特性分析

電驅動總成分析AVL解決方案解析

雙向耦合電驅動系統設計與性能分析

雙向耦合電驅動系統設計與性能分析

評論