邏輯擴展面臨的日益嚴峻的挑戰和不斷上升的成本,以及對越來越多功能的需求,正在推動更多公司采用先進封裝。雖然這帶來了許多新的選擇,但它也引起了人們對什么最適合不同流程和技術的廣泛困惑。

從本質上講,先進封裝取決于可靠的互連、明確的信號路徑以及最小化插入損耗、互連串擾、基板翹曲和系統中的熱點等干擾效應。這些參數可能會根據封裝的選擇而有很大差異,封裝可以是 2.5D、扇出基板上芯片 (FOCoS)、3D-IC 或可單獨使用或與其他方法結合使用的橋接器等任何封裝。

這只是初學者。半導體封裝路線圖在每個環節都強調強大的接口,但哪種接口適合特定應用并不總是很清楚,因為有很多方法可以達到最終結果。還有大量新工藝,包括晶圓到晶圓鍵合、背面配電和封裝中的共封裝光學器件。硅中介層(橋)提供最高帶寬的通信,而有機中介層則便宜得多,并且可以沿著從 RDL 到 C4 凸塊的互連路線嵌入無源器件。

新材料和架構

自第一個 IC 發明以來,工程師們一直在爭論一種材料與另一種材料的基本原理。早期是硅半導體與鍺半導體的較量,最終目標始終是制造具有成本效益的電子產品。硅的豐富性及其生長原生氧化物的能力簡化了集成并確保了可靠性,使其成為首選襯底。

快進到今天,先進封裝的可制造性正在經歷與 ASIC 曾經經歷過的類似的轉變。在醫療、生物技術、HPC、移動和 5G/6G 領域,工程師們正在回歸物理和化學原理,以確定將光子學、微電子學、硅橋與再分布層以及芯片通信與醫療電子相結合的最佳方式。

訣竅是使用堅固的架構設計芯片和封裝,該架構能夠承受溫度應力循環并承受特定的用例。

與此同時,芯片制造商面臨著更快交付系統級模塊的壓力。諷刺的是,在某些情況下,這需要較低溫度的工藝,以有效地將設備更緊密地嵌入到新的地方,例如人體。

“我們可以用于植入式設備的金屬只有這么多,比如金、鉑和一些鉻鋼。我們可以使用氧化鋁,但很少有聚合物適合暴露于有機介質中,” Promex首席執行官迪克·奧特 (Dick Otte) 說道。現有的工藝可以針對諸如植入式醫療設備或一次性測試儀等新應用進行設計,以檢測血糖水平或新冠病毒等病原體。

在高性能計算中,溫度循環引起的翹曲和應力波動引起的問題正在推動從有機基板到玻璃的大規模轉變。英特爾最近發布了玻璃基板芯片原型,為高性能系統中的持續功能擴展和改進功率傳輸提供了途徑。

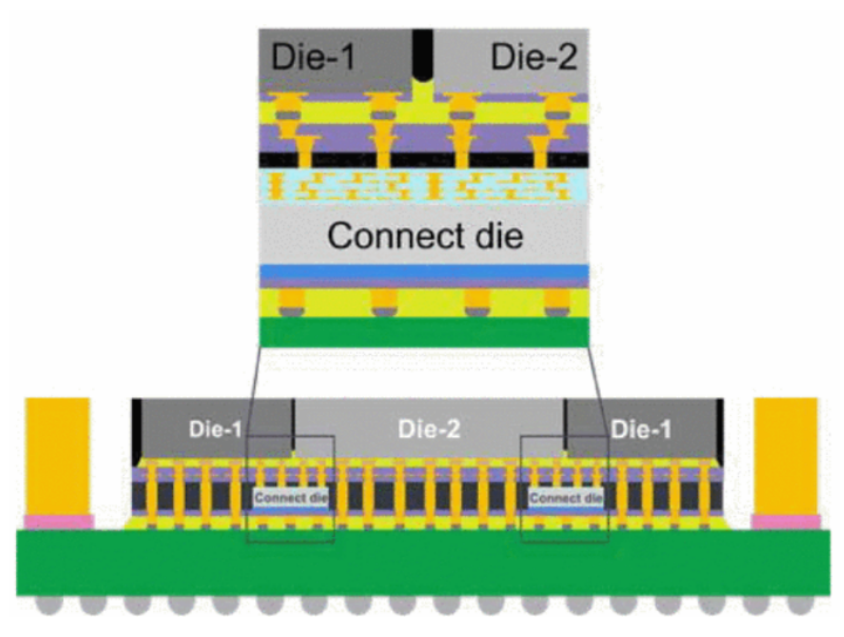

采用硅橋的扇出方法取代了剛性玻璃基板,減少了對昂貴的多層層壓基板的需求,而近年來這種基板一直供不應求。硅橋可以被認為是并排 2D 方法與基板上扇出芯片 FOCoS 的最佳組合(見圖 )。

圖 :集成高帶寬硅橋(0.5μm 線和間距)時,系統的翹曲取決于芯片厚度(450 至 650μm)、模具面積和環氧模塑料的 CTE

橋接方法在性能方面還具有其他優勢。“在橋芯片連接中,信號路徑受益于芯片之間的距離很小(大約 1 到 2 毫米),因此它們可以很好地進行電氣通信,”Amkor 先進封裝和集成副總裁 Mike Kelly說道。“從機械角度和可靠性角度來看,這是一個更復雜的系統,我們可以在一個封裝中具有射頻和邏輯等混合功能。”

越來越明顯的是,出于成本考慮,硅中介層橋必須盡可能小。Amkor 工程師的分析表明,FOCoS 橋結構中較薄的有源芯片更容易翹曲。該工作還指出了使用具有較低熱膨脹系數 (CTE) 模塑料的積極影響作為二階效應。

具有更寬線路和空間(至 2μm L/S)的重新分布層管理這些封裝內的第二層互連速度。總體而言,此類大型系統(超過 3 倍掩模版尺寸)頂部的散熱路徑將需要比現有熱界面材料 (TIM) 更高的導熱率來散熱。最終,可能需要金屬 TIM。

簡而言之,緊密間隔的邏輯芯片往往會像封裝中的一個大型邏輯芯片一樣發熱,而 HBM 位于系統周邊。這就是 ASE 推廣其橋接技術的原因,并指出,與具有更寬銅線的 FOCoS 中介層相比,1μm 線寬和間距的硅中介層(銅/SiO2)層往往會導致更高的插入損耗和銅線之間的串擾。和聚酰亞胺尺寸(3 至 4μm)。除了硅中介層中的高帶寬、高速通信之外,一個關鍵優勢是 I/O 信號周圍接地走線的芯片布線靈活性,從而減少了串擾。

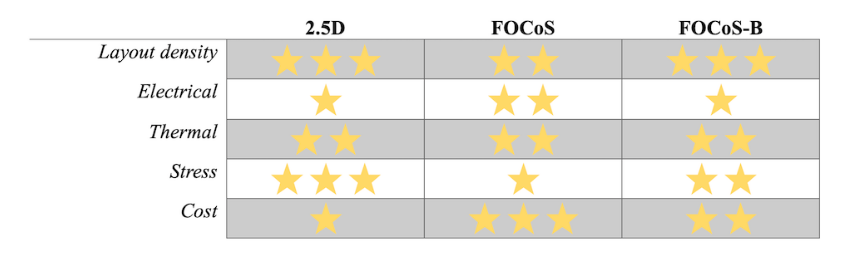

因此,工程師和封裝設計人員可以選擇 2.5D、FOCoS 和 FOCoS 橋接技術來權衡布局密度、電氣/熱/應力性能和成本,具體取決于模塊的具體應用(見圖 ),總結如下由 ASE 工程師設計。“可以預見的是,先進封裝的尺寸將變得越來越大,組裝過程中的翹曲和應力性能將變得更加重要,”他們表示。

圖:2.5D、FOCoS 和橋接技術的不同屬性。橋梁比 FOCoS 更好地管理應力,但不如 2.5D 方法

與此同時,共同封裝的光學器件即將進入數據中心。英特爾組裝測試技術開發高級副總裁巴巴克·薩比 (Babak Sabi) 在最近舉行的 Semicon West 展會上舉行的小組討論中舉起了帶有光纖輸入的連接器。“封裝就是互連,我們將大量的內核和內存整合在一起,人們正在談論產品的晶圓級集成,”他說。“這就是玻璃基板極其重要的地方,因為我們可以完全消除中介層。”

除了采用玻璃基板以實現更好的性能和大規模翹曲控制的路線圖外,Sabi 還談到了光學互連的采用。“到本十年末,我們將開始看到多種不同格式的光纖,”他說,并指出英特爾及其合作伙伴正在研究用于芯片光學接口的“標準”連接器。他用了消費者非常熟悉的連接方式——USB-C 來進行類比。對于超大規模網絡,行業標準光連接器可以消除當今連接硅光子的懸空光纖和半自動化方法,從而實現卓越的可制造性和自動化。

將前端晶圓加工與先進封裝集成的需求也正在推動工藝開發的變化。應用材料公司最近公布了其路線圖,即與應用材料公司最新的真空多室平臺共同開發來自不同供應商的混合鍵合和先進芯片放置工具。例如,由于需要將 CMP 等工藝與混合鍵合和先進貼裝工具集成,應用材料公司、EV Group 和 BESI 之間建立了合作伙伴關系,并且全球其他供應商和研發中心之間也正在發生這種合作。

晶圓和器件可以薄到什么程度?

所有這些發展都需要更薄的硅晶圓,從而可以實現更薄的手機、手表和可植入設備等。

這也使得它們更難合作,并且更容易出現流程變化和缺陷。但為了實現 3D 器件級集成,晶圓必須變薄,并且需要新型互連,例如混合鍵合,這是索尼在 CMOS 圖像傳感器中首創的技術。一般來說,晶圓厚度從 600 μm 左右減薄至 50 μm 及以下。

從毫米大小的設備到適合眼鏡框的更小的 microLED 或 microOLED 以及一次性生物技術測試儀的進步,也需要新的組裝方式。雖然看起來硅中介層將安全地保留在晶圓廠領域,但 OSAT、材料和設備供應商正在合作提供新的或經過大幅修改的工藝。

Promex 的 Otte 說:“在生物技術中,涉及很多復雜的化學,因為它們利用某種分子相互作用——電子學、化學或 MEMS 檢測并嘗試匹配這種分子相互作用——顯示病原體是否存在。”“因此,我們修改了裝配工藝,例如通過開發室溫固化工藝來避免損壞這些部件。”

Otte 解釋說,由于生物技術設備與患者互動,然后向外界發送信號,因此它們無法經歷標準的半導體工藝,例如 220°C 質量回流、暴露于紫外線或去離子水中的超聲波攪拌。生物技術或醫療電子技術規范的開發可能需要兩年或更長時間才能滿足規范,并且模塊通常需要不能暴露于水的機械結構(微流體)。此類新要求將繼續推動新流程。

背面電源、混合鍵合和新材料

其他變化也在發生。從根本上講,使用的內容取決于物理、化學、設備性能和成本,但這包括許多可以針對特定應用或用例定制的選項。

背面供電將首先出現在最高性能的芯片中。這種方法將電力傳輸到晶圓背面的晶體管,這需要更寬的互連,而器件正面僅承載信號線,從而優化了應用的 CD。BPD 可以提高可靠性,同時為在背面集成簡單設備鋪平道路。

BPD 和混合鍵合是當今半導體領域最熱門的兩個話題。每一種方法都包含不同的方法,并且這些方法涉及不同程度的復雜性。對于由硅晶圓或玻璃制成的載體也是如此,每種載體都有優點和缺點。例如,玻璃非常平坦,通常在載體應用中重復使用。

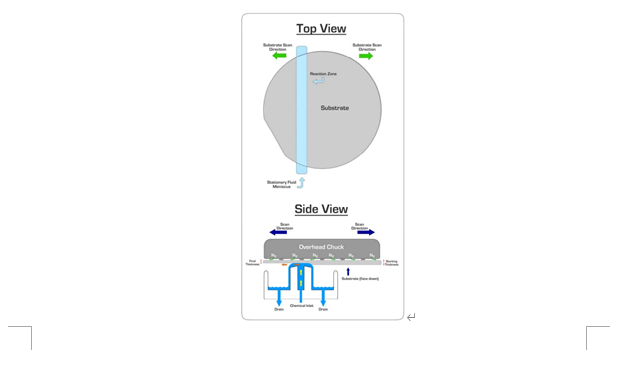

另一種相對較新的工藝是載體剝離,以實現薄晶圓加工。在最近的一項工作中,imec 和 Brewer Science 揭示了針對超薄晶圓(50μm 至 20μm)優化的玻璃載體脫粘工藝的細節。[3] 在 300mm 玻璃晶圓上,工程師結合了三種化學物質,包括邊緣珠去除劑、臨時粘合材料和釋放層,這些化學物質經過優化,可使用機械(刀片)釋放機構從載體上干凈地釋放 300mm 薄硅晶圓。

該工藝經過優化,可確保與晶圓背面氧化物和雙鑲嵌處理兼容,同時防止晶圓意外粘附損失或污染,同時滿足晶圓間厚度變化 (TTV) 規范。實現薄晶圓釋放只是眾多工藝之一,這對于使背面配電方法發揮作用非常重要。

結論

隨著OSAT獲得集成新橋接技術的經驗,該方法可以提供介于 FOCoS 和 2.5D 集成方法之間的性能和成本優勢,從而擴展了設計人員可用的選項。然而,這些高密度封裝方法的使用仍然僅限于具有內部晶圓到封裝集成水平的芯片制造商。

與此同時,工程師們正在設計創造性的解決方案來組裝生物技術和醫療電子產品。

各公司正在合作,以更好地連接晶圓廠和組裝及封裝領域。隨著芯片制造商繼續在三維器件中組合各層,晶圓和玻璃載體的鍵合和剝離可能會發揮越來越大的作用。

來源:半導體行業觀察

審核編輯:湯梓紅

-

芯片

+關注

關注

459文章

52145瀏覽量

435768 -

半導體

+關注

關注

335文章

28563瀏覽量

232178 -

封裝

+關注

關注

128文章

8474瀏覽量

144739 -

互連技術

+關注

關注

0文章

25瀏覽量

10499

原文標題:先進封裝,互連技術新突破!

文章出處:【微信號:芯長征科技,微信公眾號:芯長征科技】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

什么是晶圓測試?怎樣進行晶圓測試?

硅晶圓是什么?硅晶圓和晶圓有區別嗎?

什么是半導體晶圓?

英飛凌以300mm薄晶圓產出首款功率半導體晶片

改善薄晶圓制造中的檢測挑戰

單面晶圓減薄和處理研究報告

晶圓減薄工藝的主要步驟

晶圓和器件可以薄到什么程度?

晶圓和器件可以薄到什么程度?

評論