在工業制造領域中,一些產品元件或組件在出廠前都會進行一系列的測量和識別工作,檢驗合格后才能出廠。比如在測量方面,就有長度測量、圓測量、角度測量、弧線測量等等。

但是關于工業產品的尺寸測量,一直是測量中的一個難題。

尺寸測量人工操作精度低

機器視覺技術應用解決難題

產品的尺寸測量為什么難?

人工測量,檢測精度低

一般的人工測量通過肉眼完成,檢測精度低,且受到人工易勞累以及受主觀意識等因素影響,檢測速度慢、檢驗不穩定,已經不能滿足如今“高精度”測量需求。

檢測零件小、數量大

目前,工業生產中的許多零部件,體積較小且數量繁多,如果需要對其全部進行尺寸檢測,需要耗費大量人力、物力、時間等,如果進行抽檢,則會出現質量不合格的產品漏檢現象。

可見,對于工件的檢測,傳統的人工測量技術已經無法滿足所需要工件的測量精確性。而基于機器視覺的工件測量技術,不僅檢測速度快、效率高,還可以更準確地進行工件尺寸測量。

矩視低代碼平臺提升測量精度實現99.9%的精準檢測

針對實際生產場景中環境光變化、工件材質差異等因素,矩視智能低代碼平臺通過自研高精度深度學習檢測算法,實現對復雜對象中關鍵要素的準確快速識別,有效提升產品測量的準確率和效率,在各類干擾條件下始終保持著99.9%的高精度測量結果。

1. 一鍵測量

無需設定,通過深度學習自動判別各種特征,與使用游標尺或千分尺一樣,可快速輸出結果。

2. 抗畸變干擾

傻瓜式標定工具,矯正多種圖像畸變,提升測量精度;預售各類圖像處理算子,增強測量抗干擾能力。

3. 自動對焦

圖像內出現多個目標時,可選擇一個目標,經深度學習和訓練后,根據目標位置,實現自動對焦。

賦能千行百業提升產線自動化程度和柔性化水平

01

磁瓦尺寸測量檢測

檢測對象是一個幾何形狀為平面的簡單輪廓,要求快速、 經濟、 無損全面檢測。因此,在線高速檢測實現自動分撿以保證全優產出的關鍵技術包括兩個方面, 即工作效率和功能。

目前檢測現狀:

人工在一個工序僅能識別表面缺陷, 不可能同時觀察出尺寸的組別,必須要另設工序才能完成。

要達到的目標:

①測量誤差控制在±0.05mm以內,2-3個像素

②快速進行寬度測量,檢測剔除不良品

測量磁瓦在水平方向上的寬度

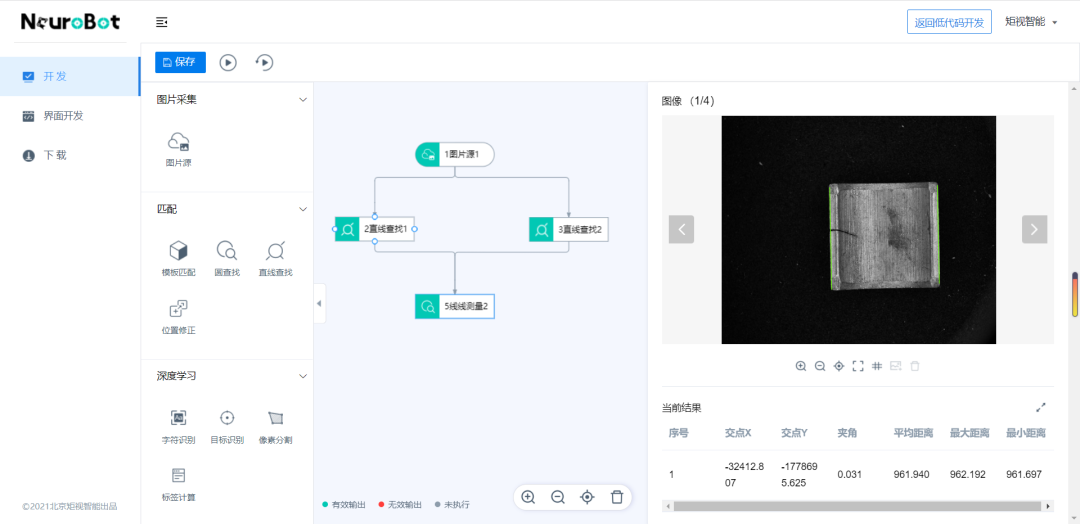

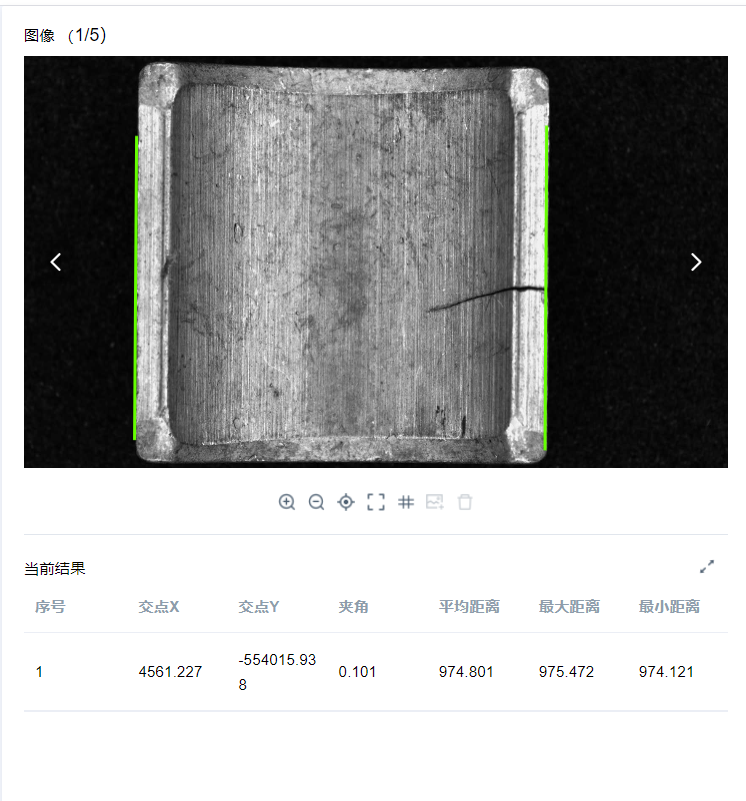

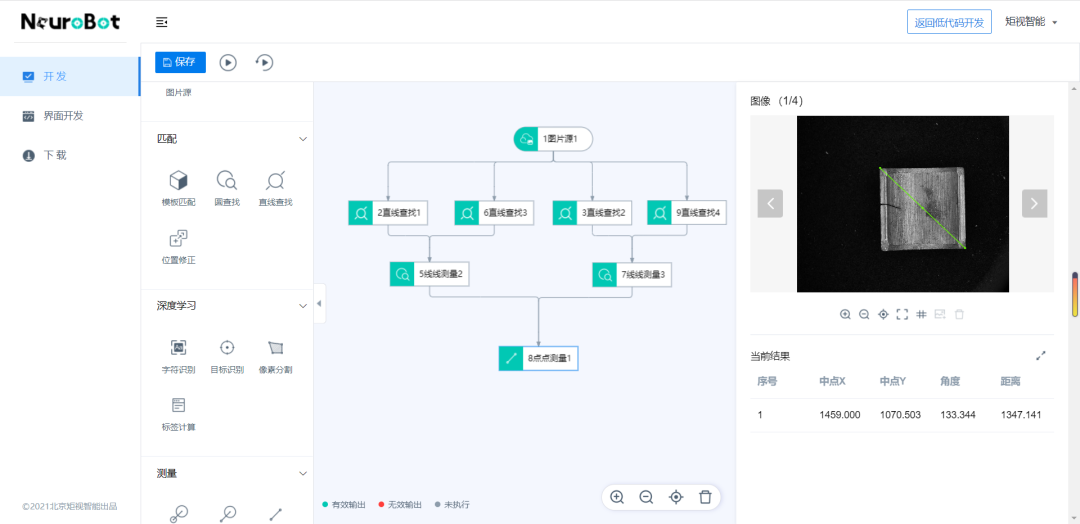

兩個個直線查找工件分別抓取左右兩邊的線段,然后用線線測量工件測量兩個線段之間的距離,可以得到交點、夾角、最大距離、最小距離和平均距離,且可兼容正反兩面的寬度測量。

測量效果展示:

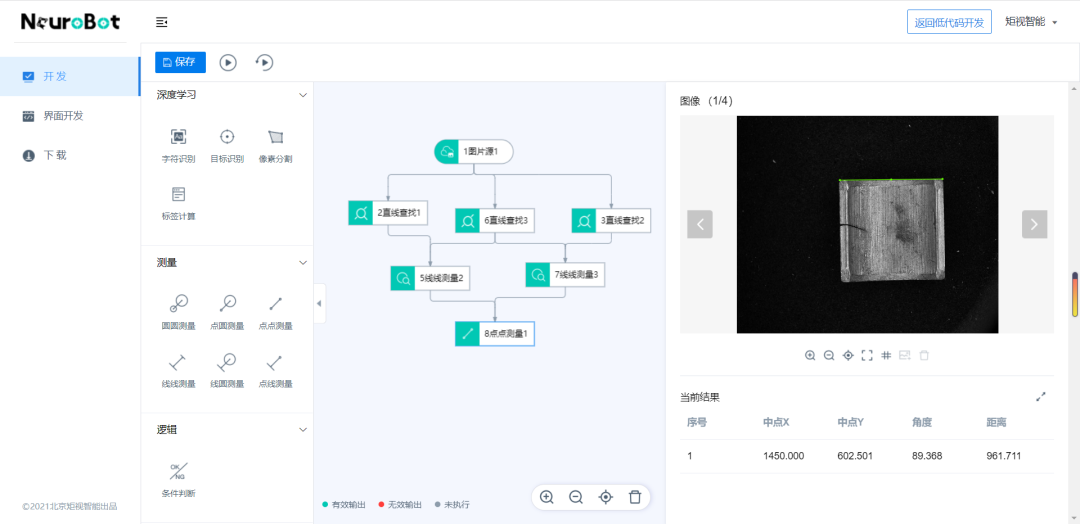

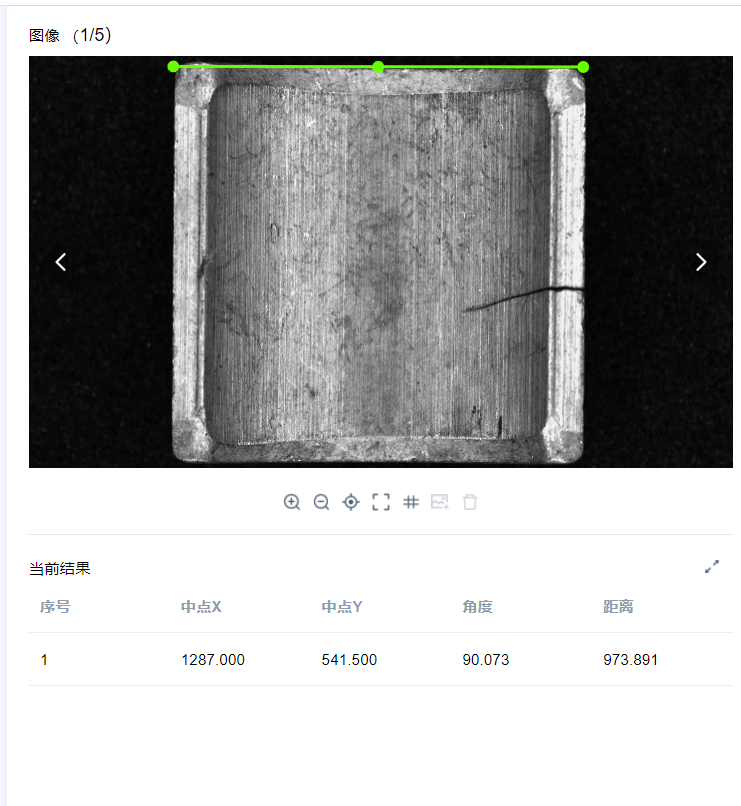

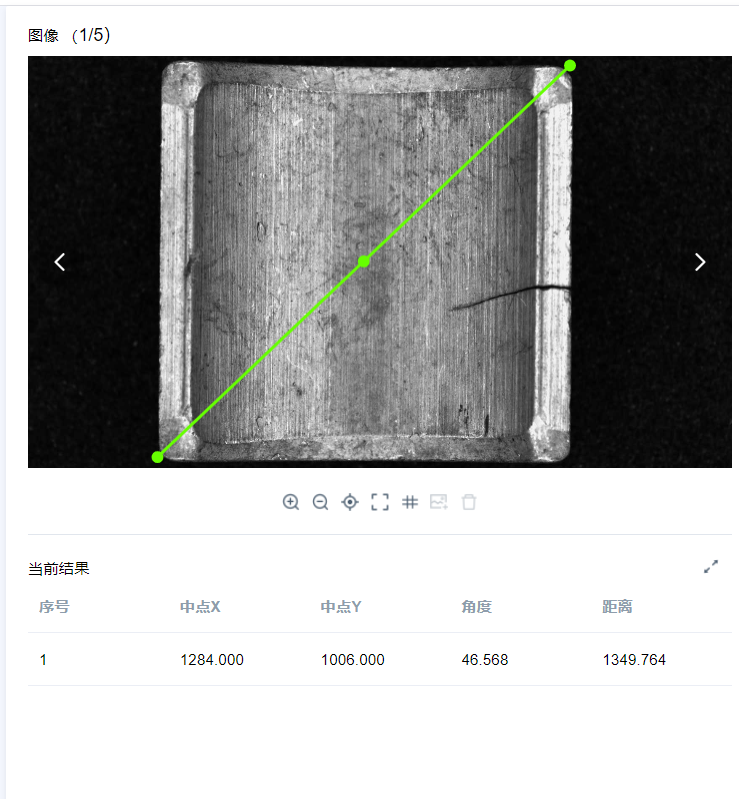

測量軸瓦4條邊的長度先用線線工具計算交點,然后用點點測量工具分別計算相鄰交點的距離,可以得到上下左右四條邊的長度,同時可以得到兩點的中點。

測量效果展示:

測量磁瓦對角線長度同理,先用線線工具計算交點,再用點點測量工具測量對角線長度。

測量效果展示:

02

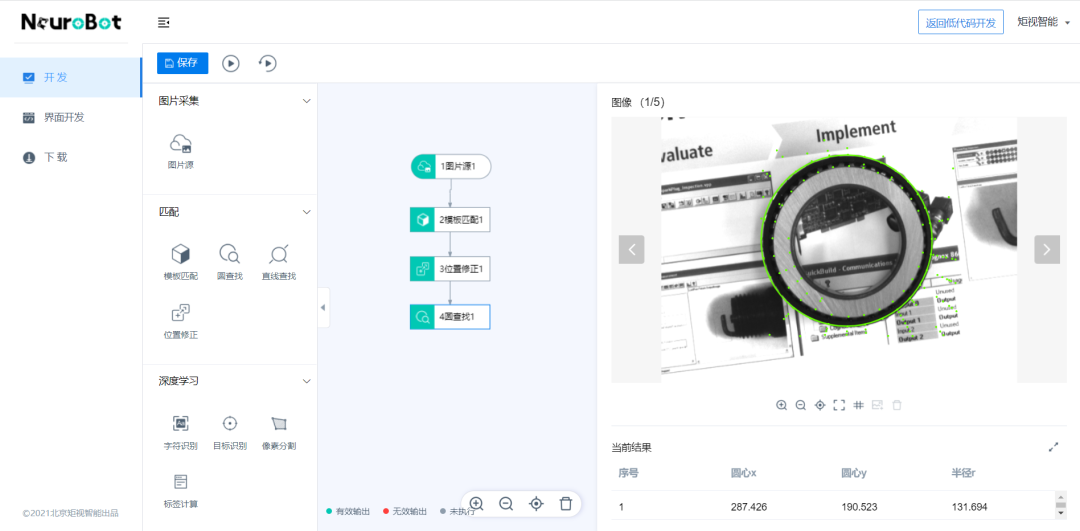

軸承套圈圓心測量

項目需求:精確獲取球形軸承架的正中心位置檢測難點:可變因素干擾較多,需克服下方背景和上方塑料膜的干擾檢測要求:實現圓的準確抓取,誤差在2個像素以內。

檢測效果:

03

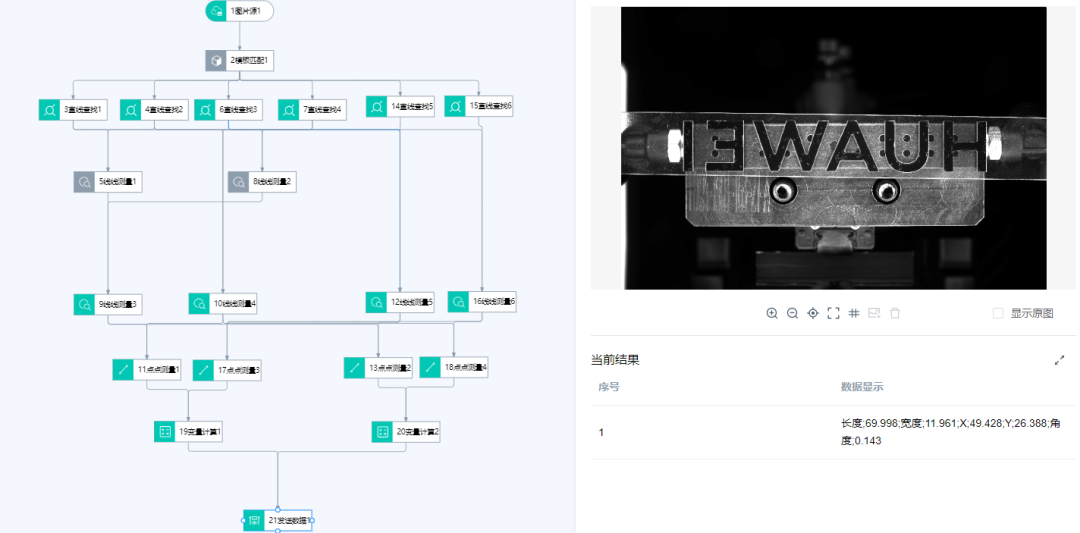

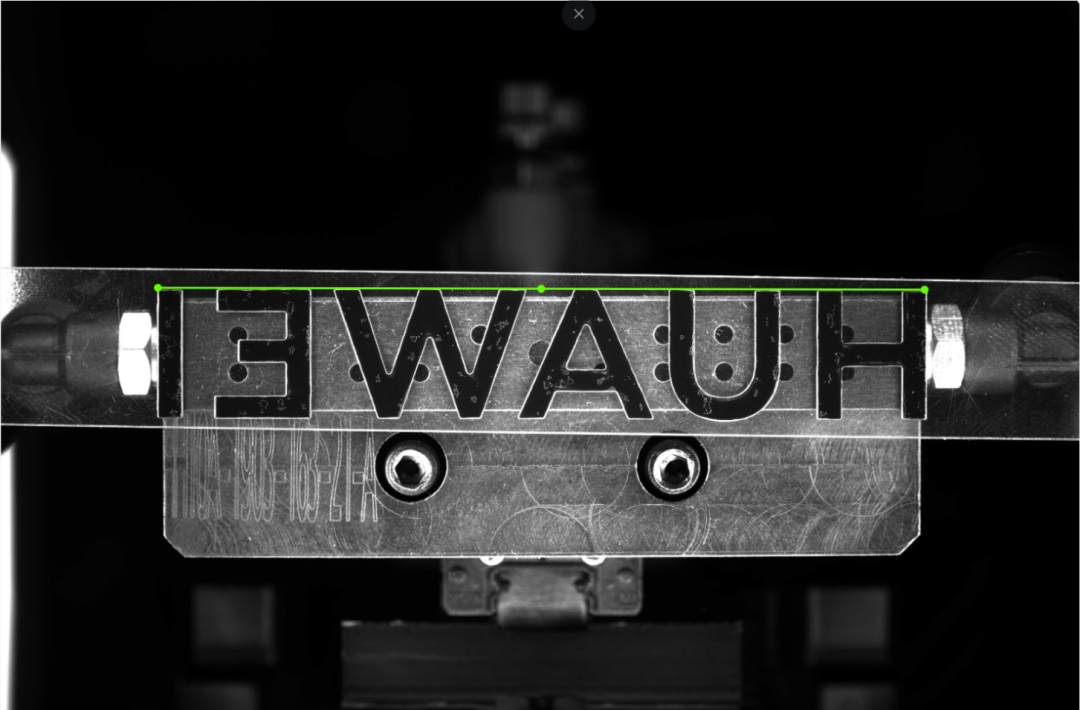

筆記本外殼上logo的測量

矩視智能低代碼平臺首推的“低代碼檢測工具”,無需編寫任何代碼直接在云平臺完成深度學習和傳統算法的二次開發,檢測效果所見所得,可24小時檢測,不存在疲勞問題,且100%的檢測比例,可以更好地控制產品質量,同時可以面向所有機械零部件。選擇使用【低代碼開發工具】功能,根據測量需求鏈接算子之間的流程關系。

檢測效果

04不銹鋼冰塊外徑尺寸測量

將矩視智能低代碼平臺應用于不銹鋼冰塊的外徑尺寸測量,并結合工業相機和工業鏡頭的完美配合,帶來的高精準度、高穩定性、高通用性大大提高了工作效率,幫助用戶縮短了產品的檢測時間,提高了檢測結果精確度。 下圖為測量效果:

審核編輯 :李倩

-

機器視覺

+關注

關注

163文章

4595瀏覽量

122843 -

代碼

+關注

關注

30文章

4899瀏覽量

70658

原文標題:基于低代碼檢測平臺的工件尺寸高精度測量

文章出處:【微信號:機器視覺沙龍,微信公眾號:機器視覺沙龍】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

基于低代碼檢測平臺的工件尺寸高精度測量

基于低代碼檢測平臺的工件尺寸高精度測量

評論